Inhoudsopgave:

- Stap 1: Keuze van ontwerp, materialen en gereedschappen

- Stap 2: Materialen

- Stap 3: Gereedschap

- Stap 4: Elektronische componenten

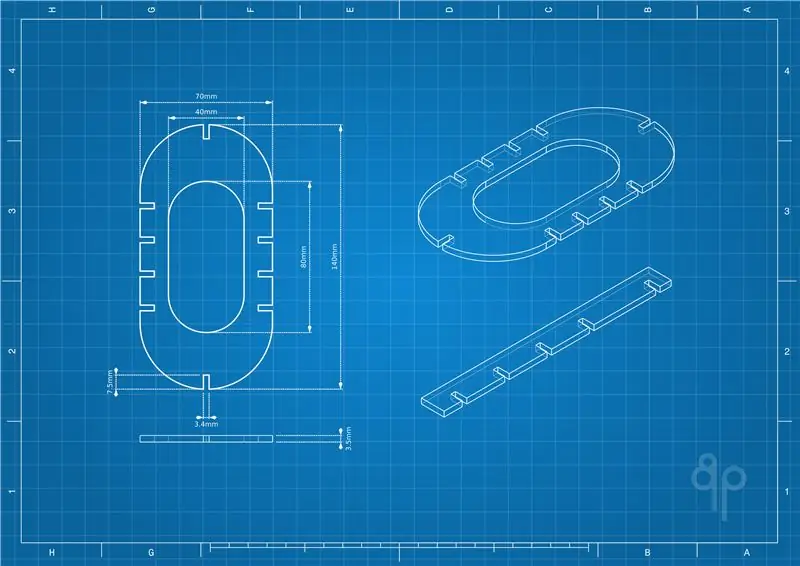

- Stap 5: Stencils afdrukken

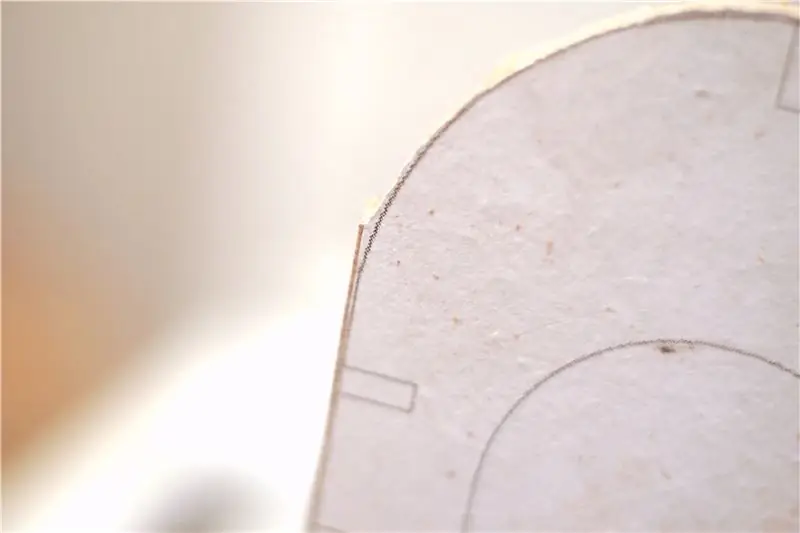

- Stap 6: Stencils toepassen op hardboard

- Stap 7: Voorgesneden

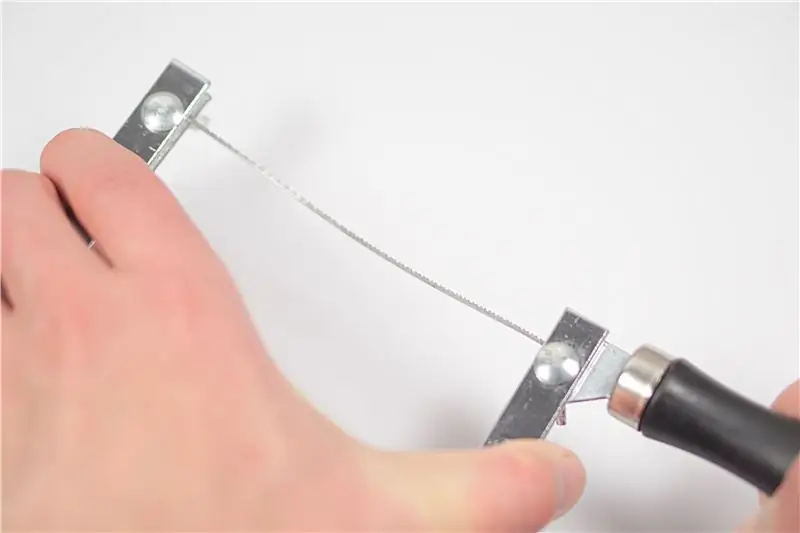

- Stap 8: Voorbereiding voor het omgaan met zaag

- Stap 9: buitenste snede

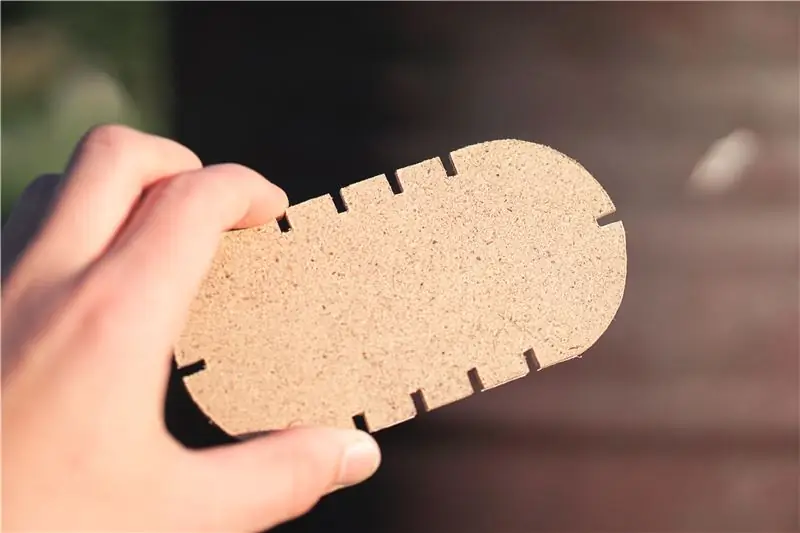

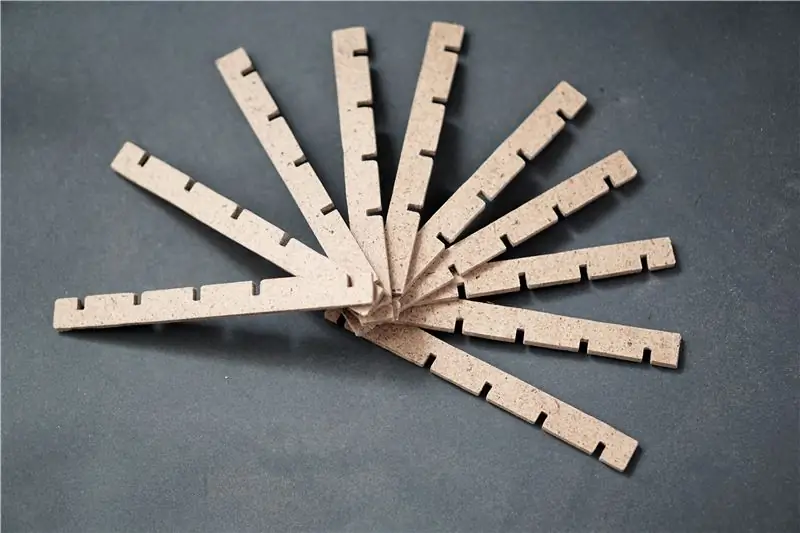

- Stap 10: Gewrichten gesneden

- Stap 11: Innerlijke Cut

- Stap 12: Tijdelijke montage en metingen

- Stap 13: Luidspreker

- Stap 14: Bluetooth-audiokaart

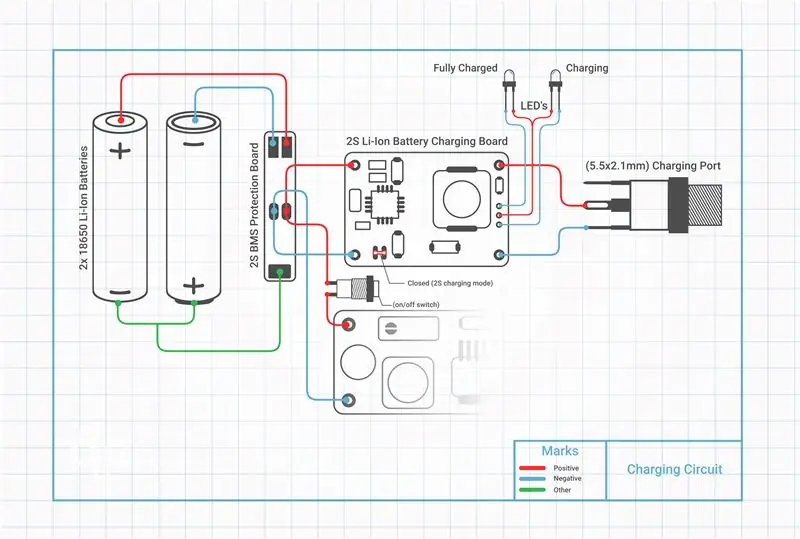

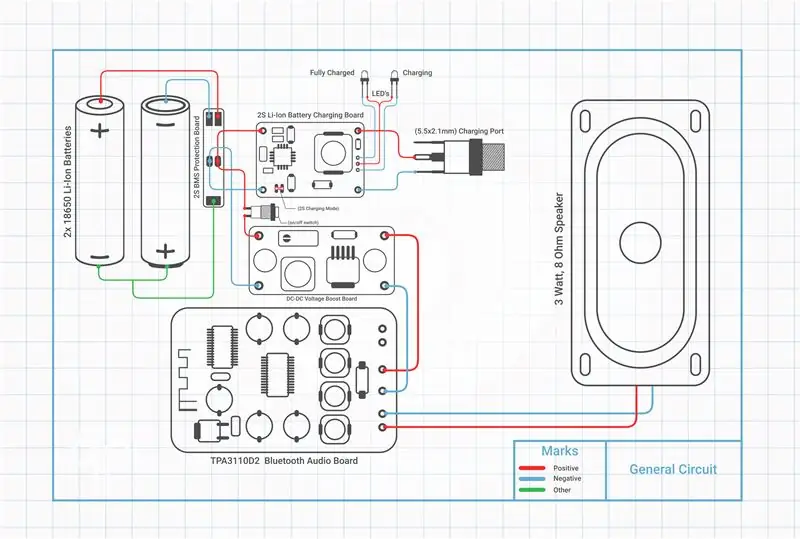

- Stap 15: Stroomkring

- Stap 16: Oplaadcircuit

- Stap 17: Testen

- Stap 18: Framemontage

- Stap 19: Papier-maché Shell

- Stap 20: Achterpaneel

- Stap 21: Paracord-omslag

- Stap 22: Voorgrill

- Stap 23: Conclusie

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

Waar komt dit idee vandaan? De meesten van ons hebben op zijn minst een stuk oude, niet-werkende elektronica, ergens in huis of schuur liggen. Onlangs vond ik een oude niet werkende CRT TV, de eerste beslissing is om dit stukje geschiedenis gewoon weg te gooien, maar wacht… Het is altijd leuk voor mij om elektronica uit elkaar te halen en deze oude CRT TV is geen uitzondering hij heeft veel kleine onnodige en onbekende delen, maar één deel is mij bekend en dit is spreker. De eerste beslissing is om dit zeer nuttige deel te bewaren. En nu vond deze spreker een nieuwe plek voor nieuw leven.

Hoe veel?

- Tijd besteed aan de eigenlijke bouw: ongeveer een week

- Tijd besteed aan het wachten op de onderdelen: enkele weken

- Kosten: 40 USD

Sommige Speks

- Afmetingen (H:B:D): 8.5cm x 14cm x 16cm

- Gewicht: 660g

- Vermogen: 3W

- Laadspanning: 8.4-15V

- Werkafstand: 8-10m (open ruimte)

Houd er rekening mee dat! Engels is niet mijn moedertaal, als je fouten of misleidende zinnen vindt, kun je altijd contact met me opnemen via privéberichten of commentaar hieronder.

Stap 1: Keuze van ontwerp, materialen en gereedschappen

Er zijn geen grenzen, als je zoiets als een bluetooth-speaker bouwt, maar als je eisen stelt, kom je ook veel beperkingen tegen.

Ontwerp Hier hebben we maar weinig beperkingen, volume nodig voor hoofdcomponenten en volume dat nodig is voor een goede geluidsverplaatsing, gewicht ook erg belangrijk.

Materialen Het belangrijkste punt van deze build is draagbaarheid en kosten, hardhout, papier en stof is betaalbaar en licht. Ook heb je geen speciaal gereedschap nodig om ermee te werken.

Gereedschap

Ongetwijfeld zijn die CNC- en lasersnijders geweldige tools, maar er is een klein probleem, de toegankelijkheid van deze tools is vrij beperkt. Dit is de reden waarom ik besloot om voornamelijk handgereedschap te gebruiken, omdat ze overal verkrijgbaar zijn. Maar als je toegang hebt tot een CNC- of lasersnijder, sla dan gewoon veel stappen over en gebruik ze.

Componenten TPA3110D2-versterker ontworpen voor gebruik in tv's, luidspreker ook geborgen van tv, ziet eruit als een perfect stel:)

Stap 2: Materialen

Hardboard (HDF) Dikte: 3,5 mm Afmetingen: 40 cm x 40 cm

Epoxylijm 20 gram is voldoende.

Papier 25 Vellen A4 of Letter Krant

Stuk linnen stof ongeveer 30 cm x 30 cm

PVA Glue (houtlijm) fles 250-300ml

Dubbelzijdige drukgevoelige tapes

- Doorzichtige tape van 15 mm

- 20cm x 10mm dubbelzijdige schuimdrukgevoelige tape

- 2 m x 24 mm dubbelzijdige drukgevoelige schuimtape

Paracord (550 koord)

- Zwart 4mm, 12m;

- Geel 4mm, 3m;

- Rood 4mm, 1m.

Kantoorpapier 4 vellen “A4” of “Letter” kantoorpapier met een dichtheid van 80 g/m²

Soldeerdraad 5gr, 0.3 of 0.4mm soldeerdraad, met fluxkern

Plastic folie Voedsel plastic folie

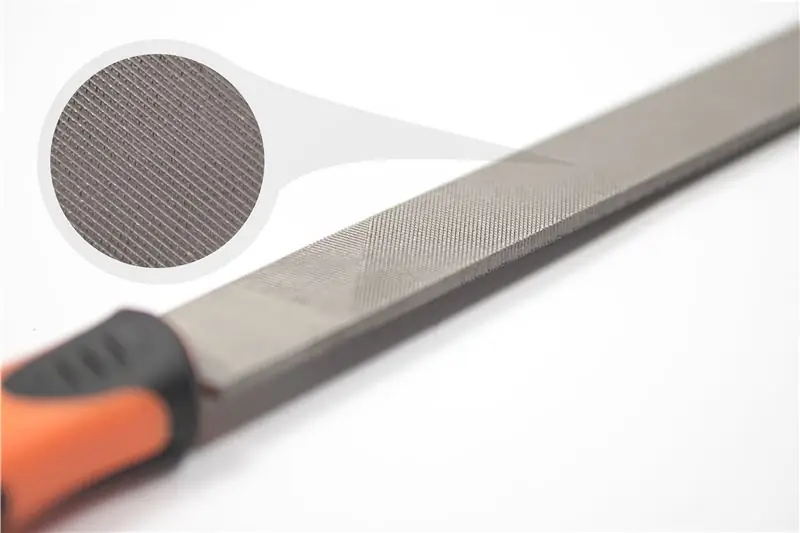

Stap 3: Gereedschap

Dit is een volledige lijst van tools die nodig zijn en worden gebruikt in dit project. Veel gereedschappen zijn uitwisselbaar, het is bijvoorbeeld mogelijk om "Drie vierkante vijl" te gebruiken die enkele en kruisgeslepen patronen bevat, een plastic liniaal als bellenverwijderaar enz.

Veel tools zouden beschikbaar moeten zijn in uw lokale 'Home Improvement'- of 'DIY'-winkels.

Copingzaag Copingzaag met een werkdiepte van minimaal 20 cm.

Reservezaagbladen Omdat de copingzaag een delicaat handgereedschap is, waarvoor veel reservezaagbladen nodig zijn, 50 stuks, zou voldoende moeten zijn.

Boor We hebben maar een paar gaten nodig, elke boor zou dit werk moeten doen.

Universeel mes Afbreekmes (18 mm) of mes met vast mes

Heet lijmpistool

Set bestanden

- 8 inch, enkele gesneden platte vijl;

- 8 inch, kruis gesneden ronde vijl;

- 8 inch, kruis gesneden plat bestand;

- Kleine naaldvijlen set.

Liniaal 30 cm liniaal

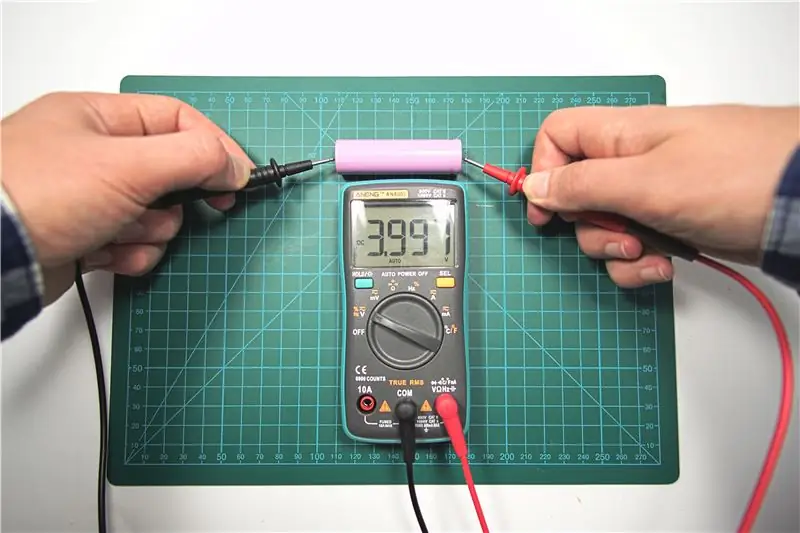

Multimeter Elke multimeter die spanning kan weergeven.

Soldeerbout Dit project vereist een beetje solderen, elke soldeerbout die geschikt is voor dit project, slechts één aanbeveling, soldeerpunt moet ongeveer 1,6-2,4 mm breed zijn.

Bankschroef 60 mm bankschroef is voldoende

Schroevendraaiers Plat voor potentiometer en kruis voor M3 schroeven.

Boren

- 3,2 mm houtboor

- 7 mm houtboor

- 12 mm spade boor:

Kom 500ml kom.

Schilderpenseel 15 mm synthetische schilderpenseel

Laser Printer

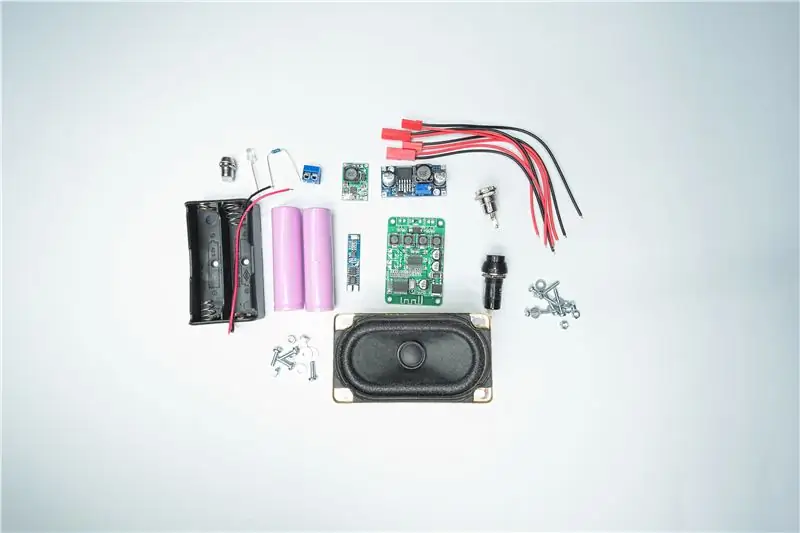

Stap 4: Elektronische componenten

Luidspreker 3 watt, 8 Ohm, 4 Inch luidspreker (90X50mm).

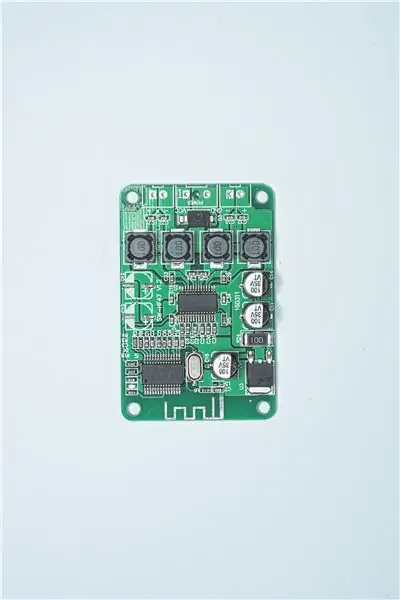

Bluetooth-audiokaart TPA3110D2 gebaseerd, Bluetooth-audiokaart.

Batterijen 2x 18650 Li-Pol batterijen

Batterijhouder 2S Batterijhouder voor 18650 Li-Pol's.

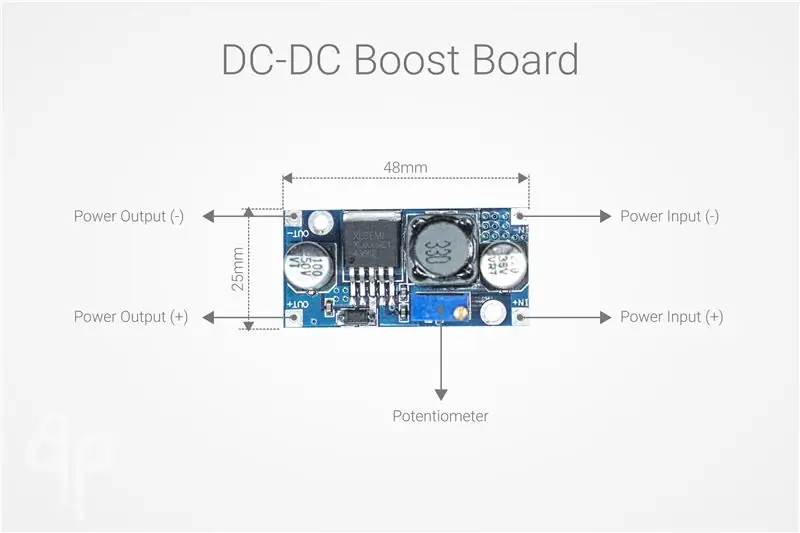

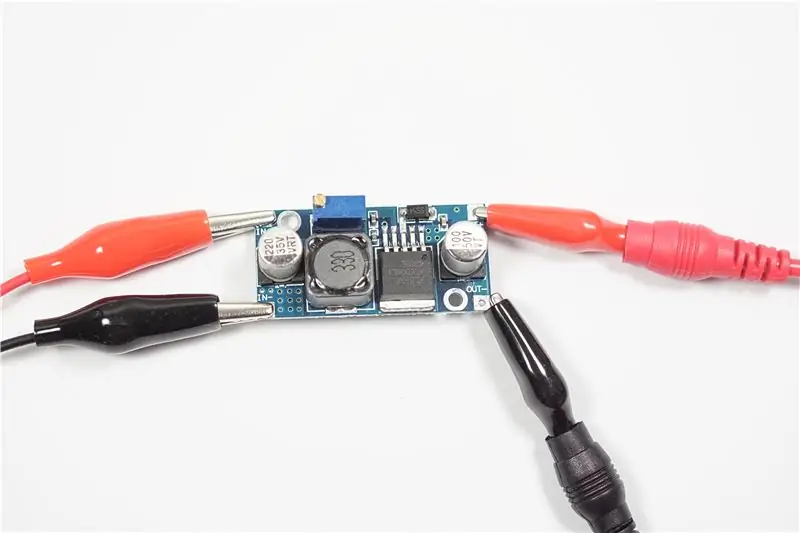

Spanningsversterkingskaart DC-DC step-up 3,2-35 V, 2 ampère spanningsversterkingskaart.

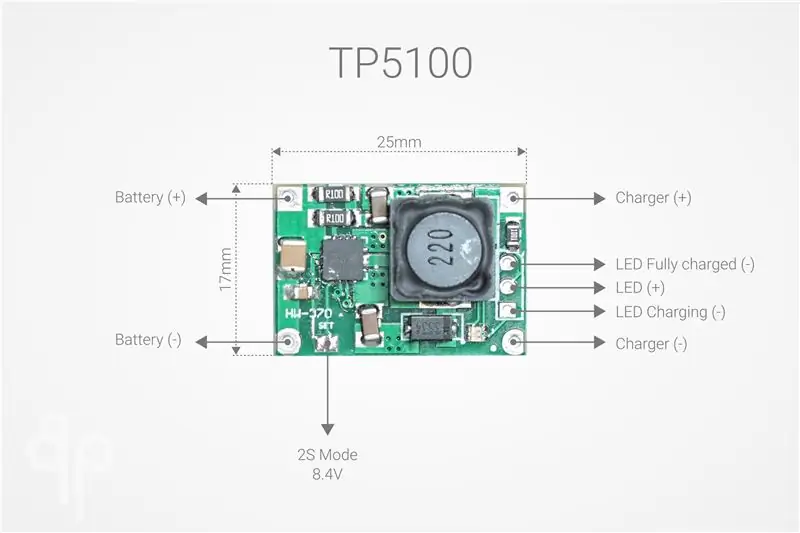

Oplaadbord Omdat we een 2S-configuratie gebruiken, voldoet het TP5100-laadbord aan onze behoeften, dit is geen perfecte oplossing, meer hierover hieronder.

Batterijbeschermingskaart 2S Li-Ion BMS

Schroeven, moeren en ringen

- 10x M3 of M2.5, 20 mm schroeven;

- 10x M3 of M2.5 ringen;

- 10x M3 of M2.5 moeren.

Magneten 4x (10 mm diameter, 3 mm hoogte) Neodymium magneten.

Draden 5 paar draden met JST-connectoren

Oplaadaansluiting 5,5x2,1 mm DC Barrel-aansluiting.

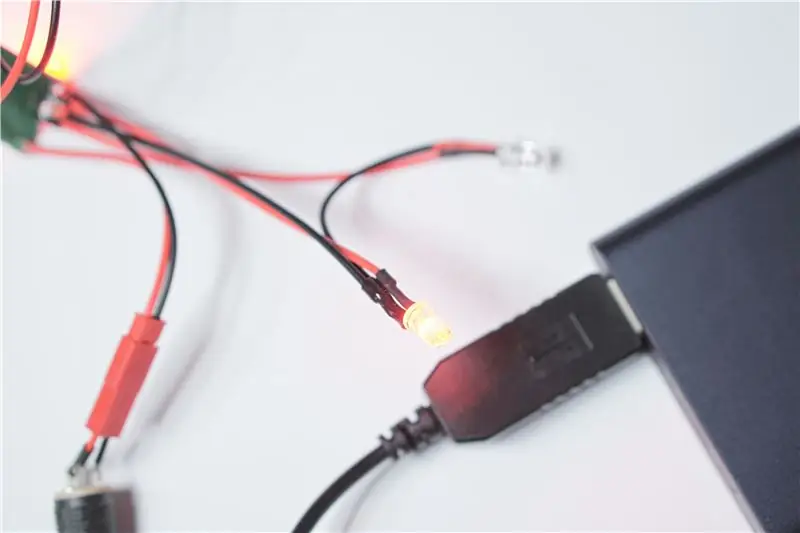

LED-indicatoren Rood en groen 5 mm, 2V LED's.

Houders voor LED-knipperlichten 2x, 5mm Metalen LED-houders met schroefdraad.

Zelfsluitende Drukknop 2-pins, 16mm.

Krimpkousen

- 5 mm buis van minimaal 20 cm voor paracord

- Set buizen van verschillende grootte

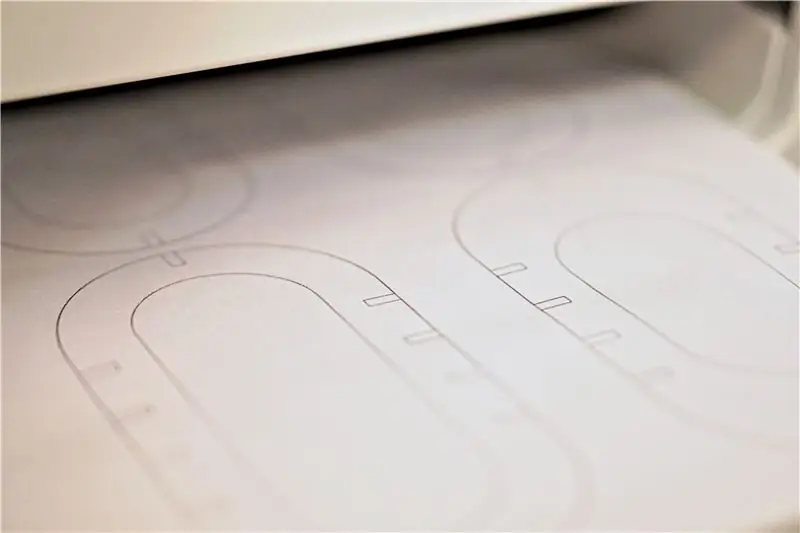

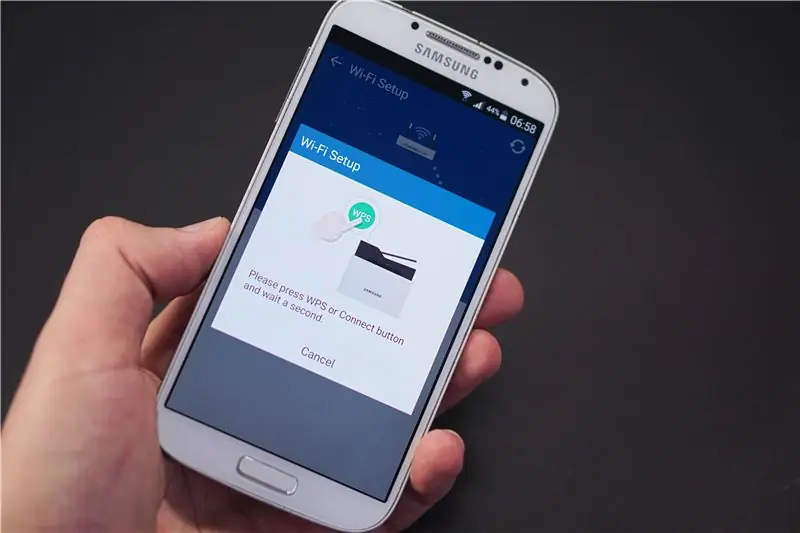

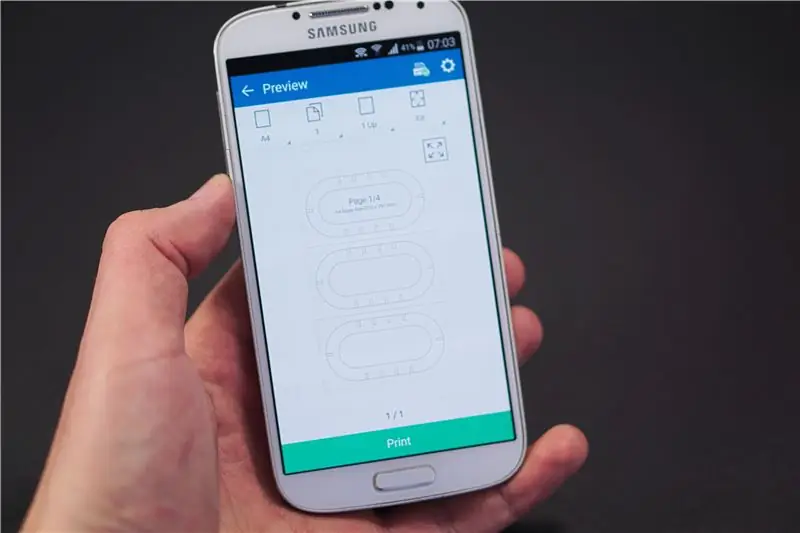

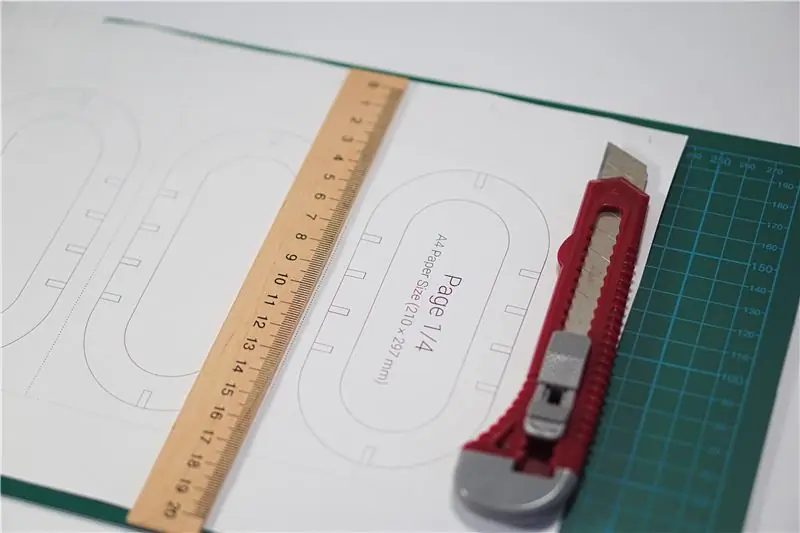

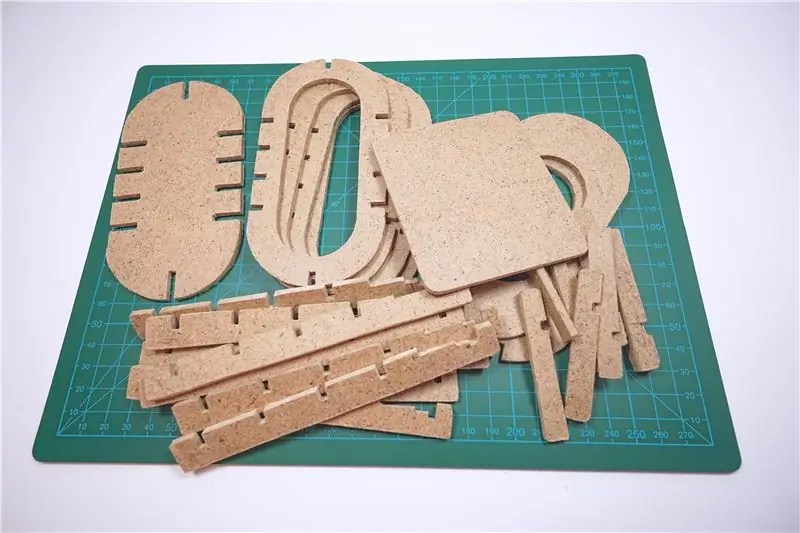

Stap 5: Stencils afdrukken

Het is al een compleet ontwerp, maar je kunt de maat altijd aanpassen aan je voorkeuren.

Tekeningen voor afdrukken bijgevoegd voor twee papierformaten "Letter" en "A4", reden voor dat stencilformaat is in 1:1 aspectverhouding. U kunt eenvoudig het hele document afdrukken, zonder enige wijziging. Het is mogelijk om rechtstreeks vanaf de telefoon af te drukken met een compatibele printer.

Kennisgeving! Sommige printers ondersteunen geen printen zonder randen en kunnen afbeeldingen schalen, dit overkomt mij, geen probleem, maar in sommige gevallen kunnen verschillen merkbaar zijn.

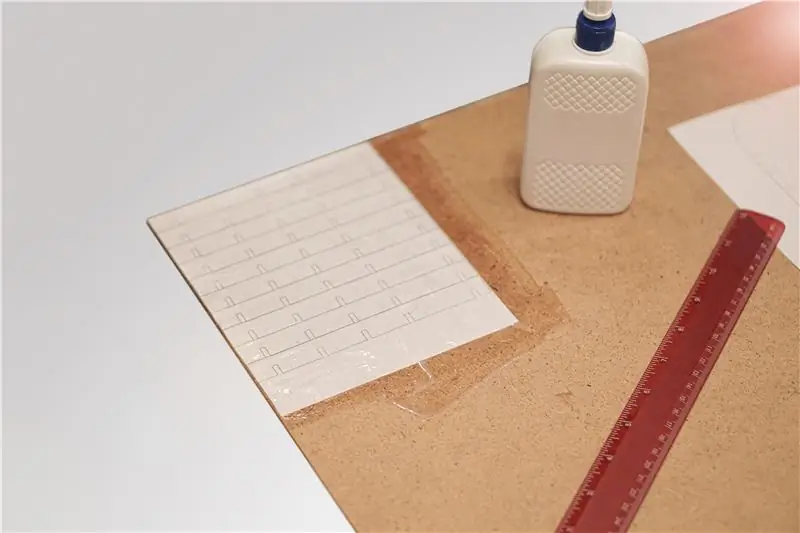

Stap 6: Stencils toepassen op hardboard

Er zijn veel verschillende methodes om gedrukte afbeeldingen op het hout over te brengen, voor dit project kunnen we eenvoudig stencils op het hout lijmen, omdat alle framedelen worden verborgen.

Hiervoor heb je PVA-lijm nodig. Breng een dunne lijn lijm aan op het gebied in sjabloonformaat, strijk de lijm glad met een plastic liniaal. Je moet een dunne laag lijm aanbrengen, deze kan ongelijk zijn, het belangrijkste punt is om een gebied te krijgen dat volledig bedekt is met lijm. Omdat PVA-lijm erg langzaam droogt, kunnen we stencils vrij gemakkelijk op de juiste plaats verplaatsen, maar probeer de stencils niet na 15-20 minuten te verplaatsen. Als alle stencils klaar zijn, laat je ze minimaal 10 uur drogen (dit is voor ideale droogomstandigheden), aanbevolen droogtijd 24 uur.

Kennisgeving! PVA Glue is op waterbasis, dit betekent dat inkjet geprinte lijnen, tijdens het lijmen kunnen worden opgelost. Het is beter om een laserprinter te gebruiken, of als dit niet mogelijk is, probeer dan een zeer dunne laag lijm aan te brengen.

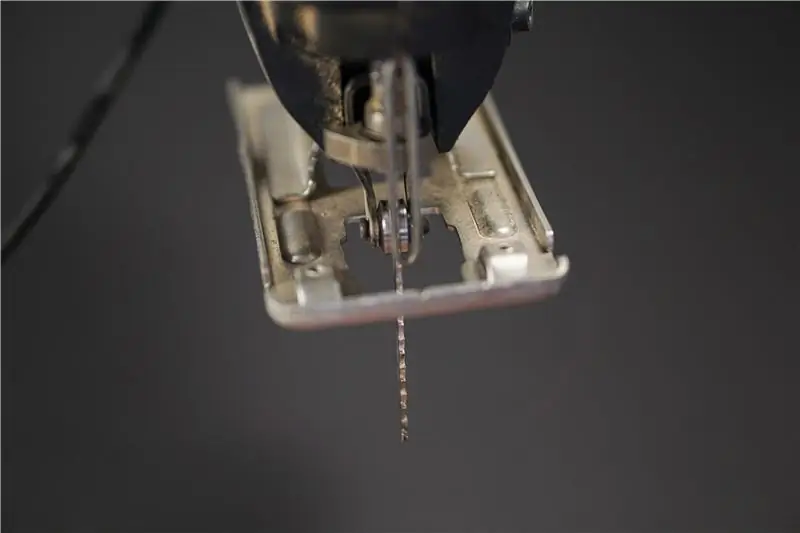

Stap 7: Voorgesneden

Er is een reden voor deze stap. Omdat de copingzaag een beperkte werkdiepte heeft, is het vrij oncomfortabel om zelfs maar de helft van zijn potentieel te gebruiken.

Om dit te doen kunnen we Jig Saw gebruiken, dit bespaart veel tijd, als je er geen hebt, kun je "Hack Saw" gebruiken en toch bespaart het veel tijd.

Stap 8: Voorbereiding voor het omgaan met zaag

Tijdens het werken aan dit project ontdekte ik dat die copingzaag vrij eenvoudig te gebruiken is, maar pas na vele uren ermee te hebben gewerkt.

Er zijn enkele tips die het proces veel gemakkelijker maken:

- Zaagblad op push plaatsen;

- Maximale spanning op het zaagblad maakt het zaagproces veel gemakkelijker en zaagt soepeler;

- Haast je niet;

- Rust na 15 minuten werk vooral voor de ogen.

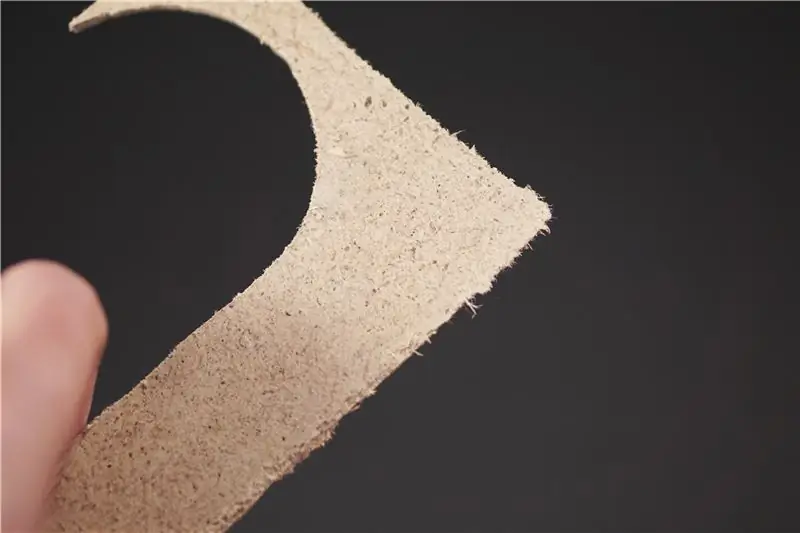

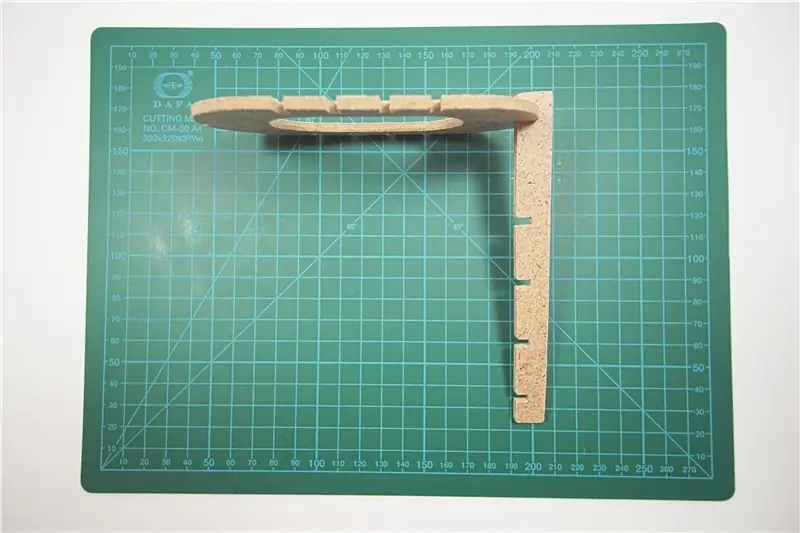

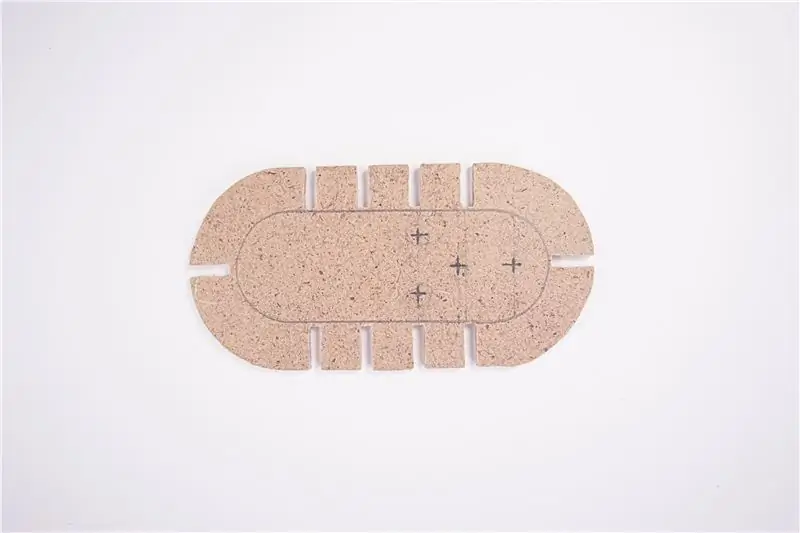

Stap 9: buitenste snede

Als we nu onze RAW-stukken hebben, kunnen we beginnen met het maken van hoofdsneden door het sjabloon te volgen.

Deze stap vereist veel tijd, haast u niet en probeer de sneden zo soepel mogelijk te maken. Wees niet bang als er iets misgaat, kleine fouten kunnen later gemakkelijk worden gepolijst.

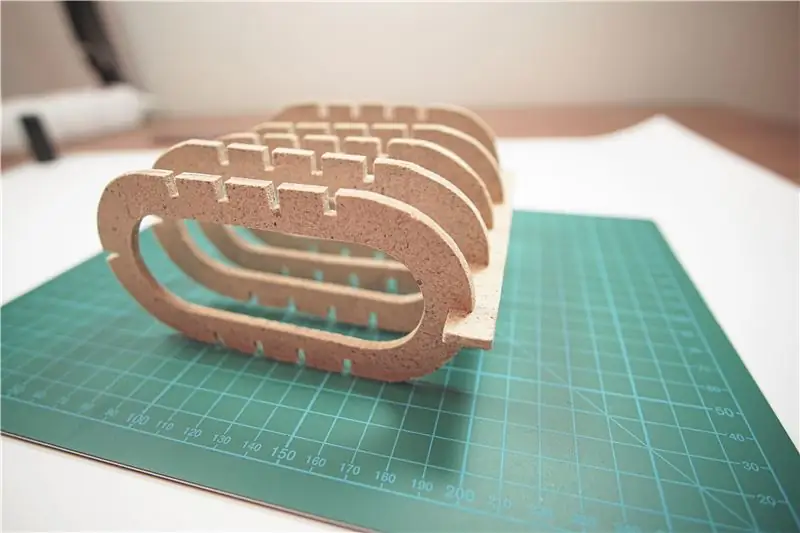

Stap 10: Gewrichten gesneden

Er is geen reden om strakke verbindingen te maken, het is beter om verbindingen na de copingzaag te polijsten met naaldvijlen.

In totaal zijn er meer dan 80 verbindingspunten, het duurt ongeveer 4 uur om ze allemaal te voltooien.

Verticale lijnen

Eerst moeten we verticale lijnen snijden, dit is het gemakkelijkste deel, je kunt eerst deze procedure voor alle delen doen, dit zal efficiënter zijn.

Horizontale lijnen

Als alle onderdelen klaar zijn, neem je een mes en snijd je aan beide kanten lichtjes horizontale lijnen voor, hierna kunnen we gemakkelijk kleine stukjes breken en trekken. Maak je geen zorgen over het chippen van het oppervlak, dat is prima.

Afwerking

Omdat deze methode verre van perfect is, moeten voegen gepolijst worden. Hiervoor hebben we een kleine platte vijl en een vierkante naaldvijl nodig. Met behulp van een platte vijl kunnen we verticale zijkanten gladmaken, de onderkant kan worden gepolijst met behulp van een vierkante naaldvijl.

Tip! Om te voorkomen dat HDF afbrokkelt, kunnen we eenvoudig alle scherpe hoeken gladstrijken.

Kennisgeving! Deze stap moet worden gedaan voordat er binnensneden worden gemaakt, de reden daarvoor is de structurele stijfheid, nadat het binnenste deel is verwijderd, is het moeilijk om het onderdeel goed in de bankschroef te bevestigen en het structurele deel wordt zwakker.

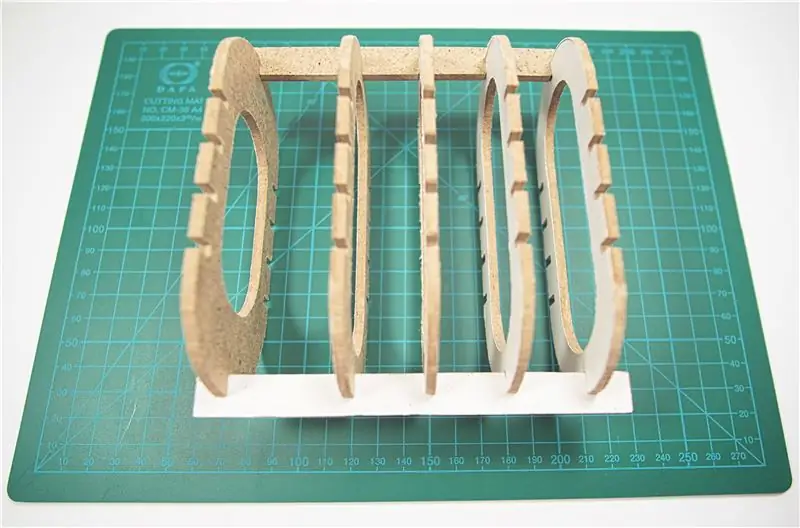

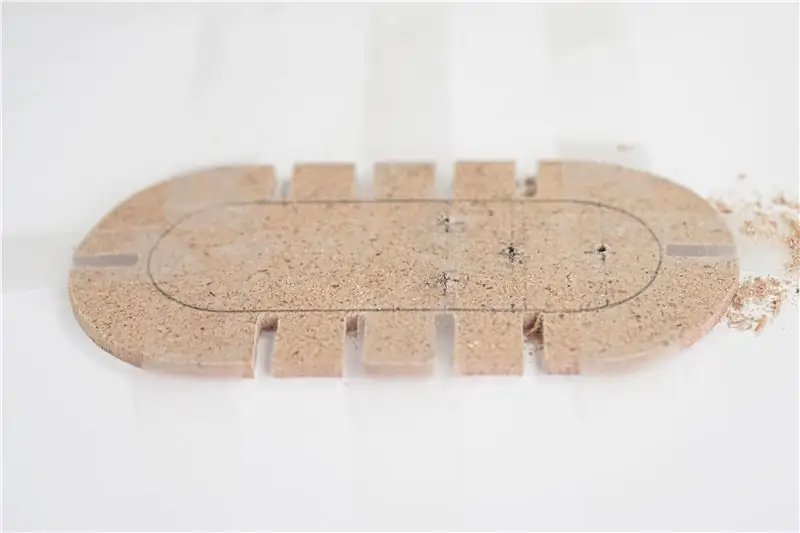

Stap 11: Innerlijke Cut

Deze stap zou veel gemakkelijker moeten gaan, omdat we al een vaardigheid hebben na het buitenste snijden, het belangrijkste punt is het comfortabel plaatsen van een onderdeel elke keer dat je moeilijke punten bereikt.

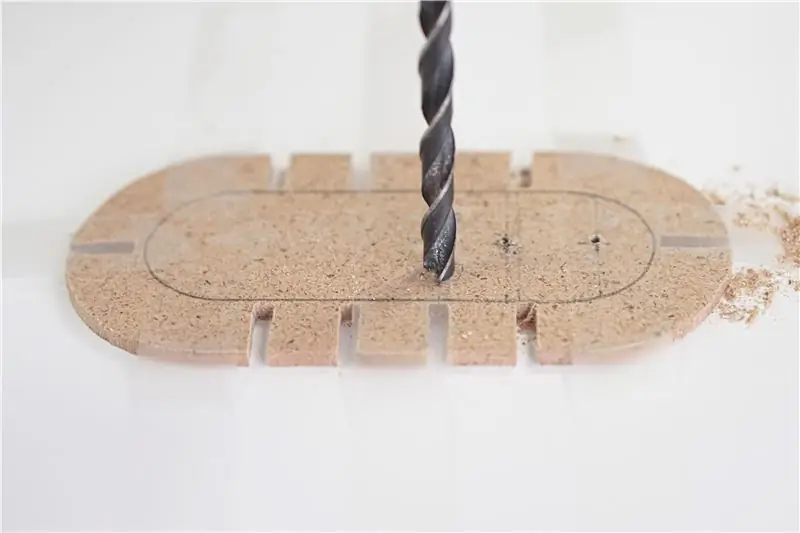

Pilootgaten

Hiervoor kunnen we een spadeboor gebruiken en aan beide kanten minstens twee grote gaten maken, maar ik maak liever kleine gaten, er zijn geen 4 gaten nodig, maar soms moet je een pauze maken tussen sneden of van hand wisselen, extra gaten maken proces veel gemakkelijker, u hoeft de copingzaag niet bij het beginpunt te verplaatsen of het blad volledig te verwijderen, gewoon het volgende punt bereiken en u kunt uw werk verlaten;)

Omgaan met zaagblad plaatsing

Dit is een vrij eenvoudige procedure, gewoon een kant van het blad losschroeven, het zaagblad in het gat voeren, dan de zaag opnieuw spannen, daarna het deel in de bankschroef bevestigen en dat is alles, u bent klaar om een snede te maken.

Afwerking

Nadat het binnenste gedeelte is uitgesneden, neemt u een "halfronde vijl" en maakt u een ruw oppervlak glad.

Tip! Probeer het binnenste deel als een stuk te zagen, hierdoor kan het hele frame in de bankschroef worden bevestigd, ook dit vermindert wiebelen en maakt het snijproces veel gemakkelijker.

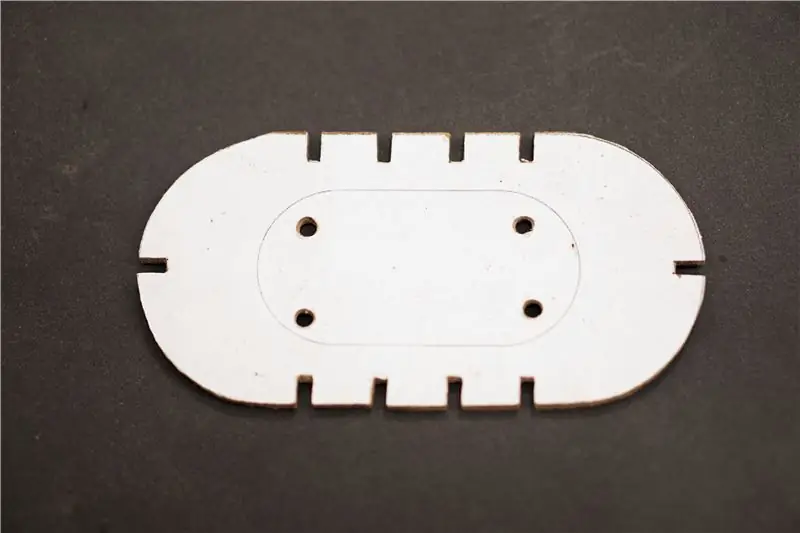

Stap 12: Tijdelijke montage en metingen

In dit stadium kunnen we ons skelet zorgvuldig monteren, zoals op de foto's te zien is, ook kunnen we de nodige metingen doen voor onze interne onderdelen.

Deze Bluetooth-luidspreker is bruikbaar, althans sommige onderdelen, dit betekent dat we voldoende draad moeten achterlaten om ervoor te zorgen dat:

- Achterpaneel kan eenvoudig worden uitgetrokken, terwijl (oplaadpoort, LED en aan / uit-schakelaar) zijn bevestigd;

- Batterijmodule en Bluetooth-audiokaart moeten uit de behuizing komen, zonder ze van de luidspreker los te koppelen.

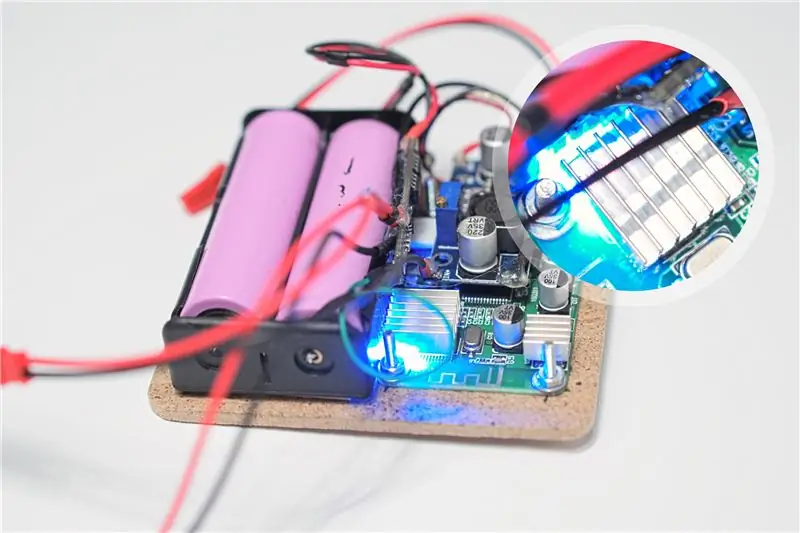

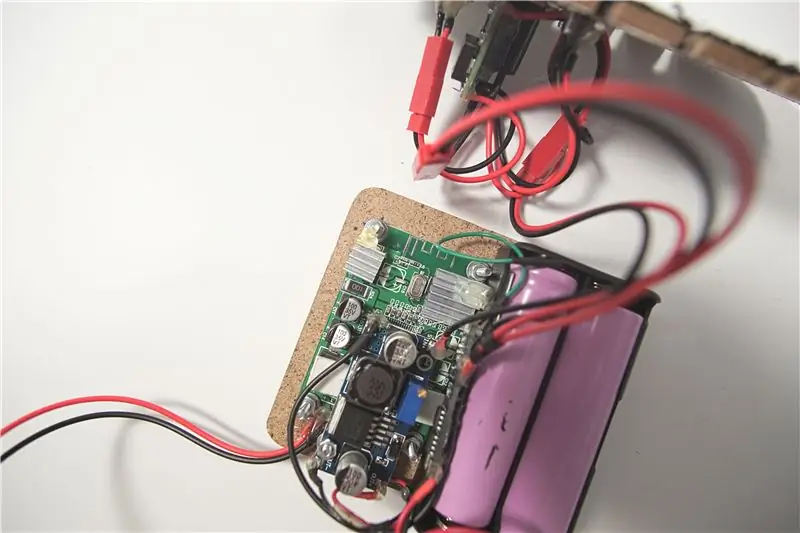

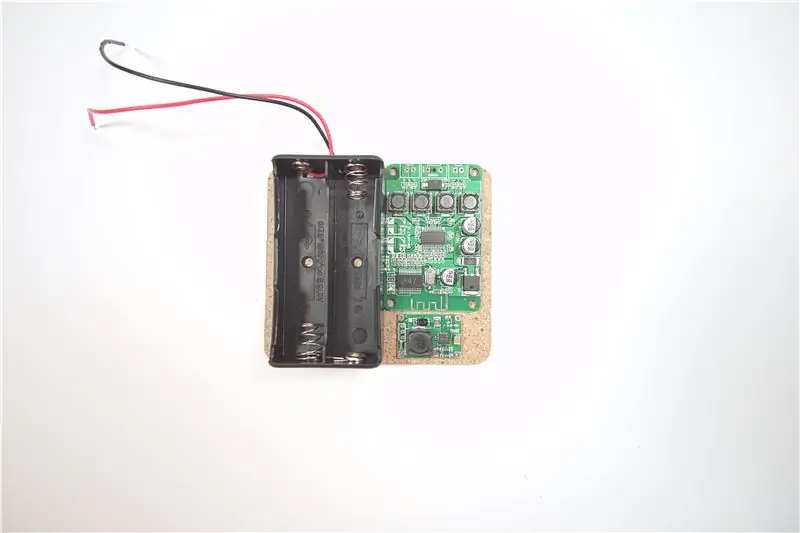

Bluetooth-audiokaart, Step Up-converter en batterijen in deze bouwhouder zijn op de montageplaat gemonteerd, het laadbord op de achterplaat, het wordt aan de steun bevestigd, alle markeringspunten en metingen voor deze onderdelen moeten op dit podium worden gedaan.

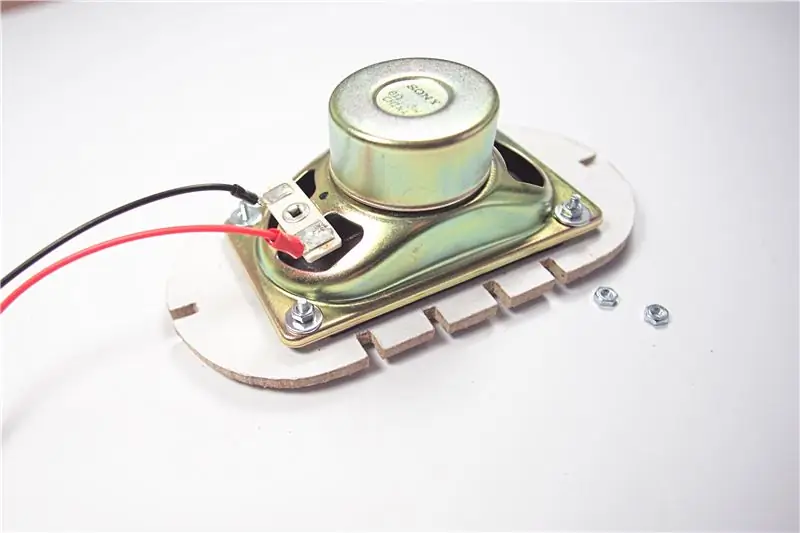

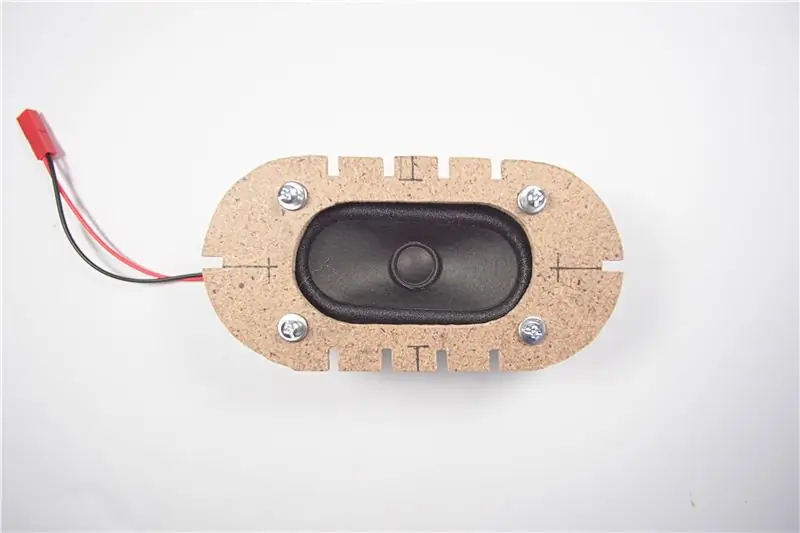

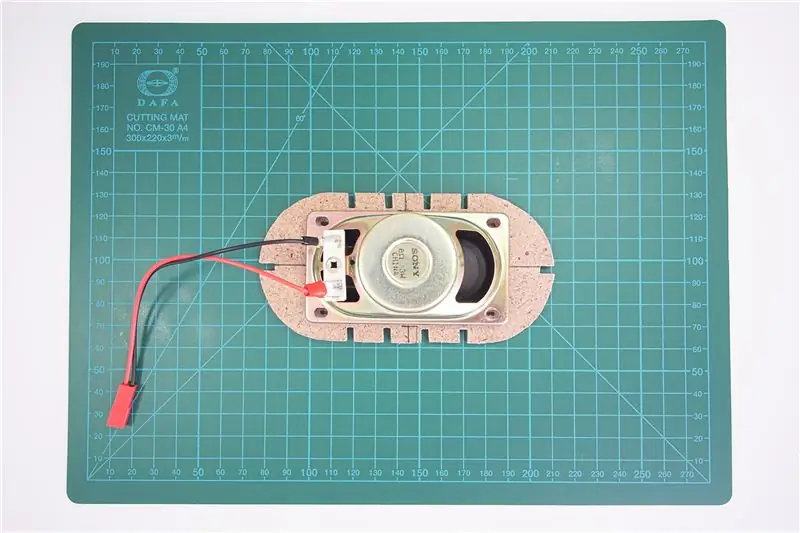

Stap 13: Luidspreker

Nu kunnen we de luidspreker aan de voorplaat bevestigen. Er zijn geen gaten in het sjabloon, maar in deze stap zullen we ze maken.

Juiste plaatsing De eenvoudigste manier om de luidspreker goed te plaatsen is: plaathoogte minus luidsprekerhoogte en delen door twee, we moeten een gelijke markering maken van boven en onder in het midden van de plaat, dezelfde procedure voor de breedte. Nu we deze markeringen als richtlijn gebruiken, kunnen we de luidspreker precies in het midden plaatsen en deze tijdelijk bevestigen met behulp van hete lijm.

Gaten boren en bevestigen

Luidspreker heeft M4-gaatjes, maar in mijn plaatselijke winkel hadden ze alleen M2.5 omdat ze vaker in gebruik zijn, dit is niet erg. Omdat hardhout nog steeds makkelijk te breken is en M2.5 boutjes erg klein zijn, hebben we nog 4 ringen nodig.

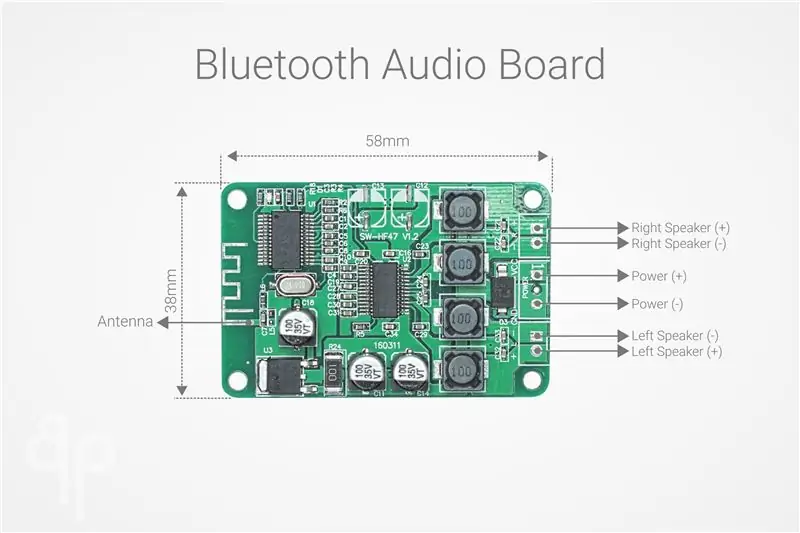

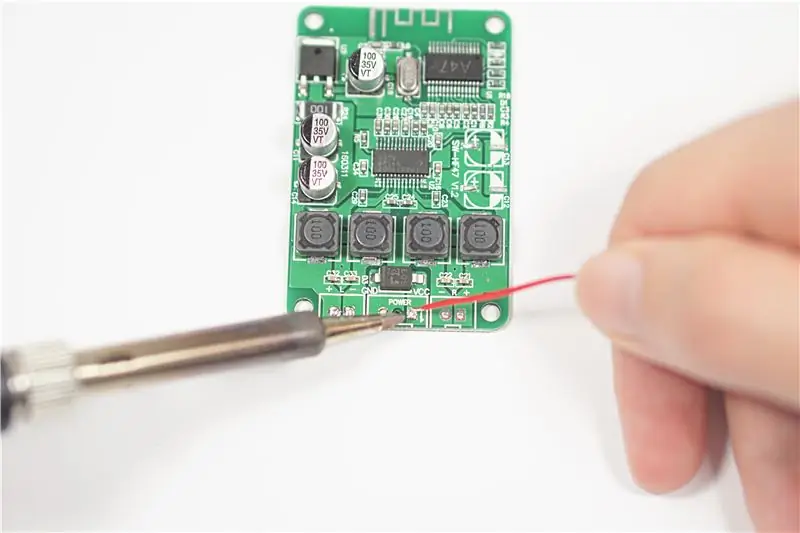

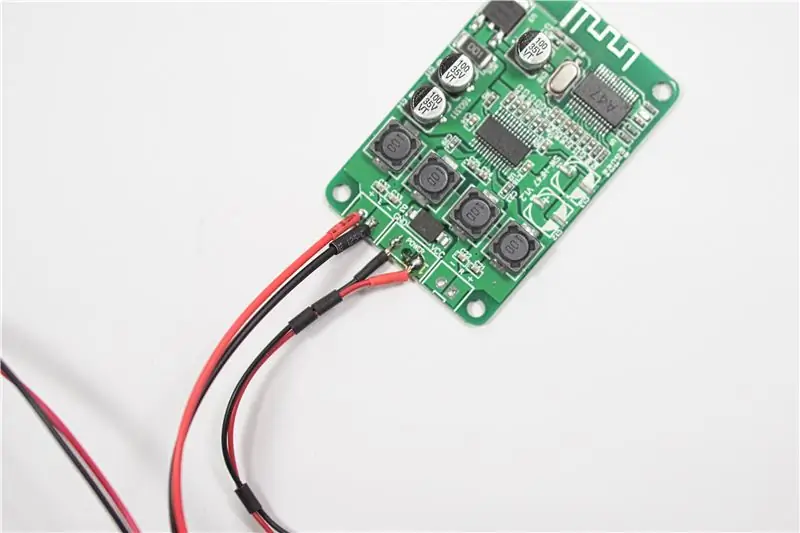

Stap 14: Bluetooth-audiokaart

Volgens de datasheet van de TPA3110D2 kan deze klasse D-versterker tot 15W per kanaal leveren, dit is veel vermogen, vooral voor een 3W-luidspreker, zonder twijfel dat deze luidspreker veel meer kan bevatten, alleen de vraag, hoe lang.

Het belangrijkste nadeel van dit bord is de Bluetooth-chip zonder naam. Deze Bluetooth-module is niet slecht, maar staal, op MVO gebaseerde bard is veel beter.

Mijn Bluetooth-audiokaart is beschadigd aangekomen, er zijn 2 condensatoren uit, maar voor mij is dit niet het probleem, omdat dit project slechts één kanaal vereist.

Er zijn niet veel voorbereidingen voor het moederbord, eenvoudige soldeerkabels voor luidsprekers en stroomkabels. In mijn geval zijn dit kabels met JST-connectoren.

Tip! Een ander klein detail dat kan worden toegevoegd, zijn kleine koellichamen uit de Raspberry Pi Kit.

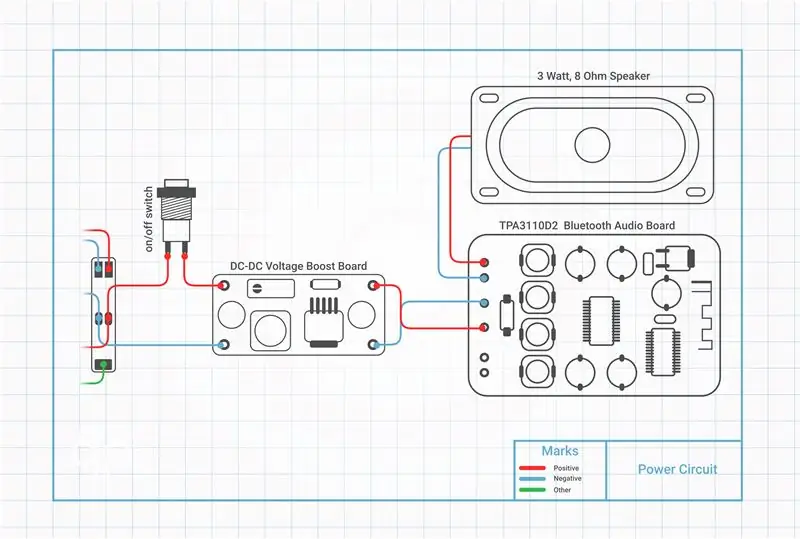

Stap 15: Stroomkring

Zoals eerder vermeld, kan de TPA3110D2-versterker tot 15 Watt per kanaal leveren, deze hoeveelheid vermogen kan onze luidspreker binnen enkele seconden gemakkelijk beschadigen.

Daarom ziet de 2S-configuratie er redelijk uit. Bij de maximale lading kunnen Li-Ion accu's een uitgangsspanning leveren tot 4,2 Volt 2S = 8,4, minimaal vereiste spanning voor versterkers is 8 Volt, klinkt prima, althans voorlopig. Maar de spanning van de li-ionbatterij kan dalen tot 3 volt, dat is veel lager dan het vereiste minimum.

Ik ontdekte dat zelfs het gebruik van een luidspreker van 3 watt, het Bluetooth-bord alleen bij maximale spanning helder geluid levert. Om dit probleem op te lossen, hebben we een spanningsomvormer nodig. Sluit de boost-converter naadloos aan op de stroombron (in ons geval een volledig opgeladen 2S Li-Ion-assemblage, meer details daarover in de volgende stap), en eindig met de multimeter. Op het boost-bord kunnen we een kleine potentiometer vinden, deze geleidelijk met de klok mee draaien, totdat de multimeter een spanning van ongeveer 12-16 volt aangeeft, en dat is alles.

Bij 16 Volt kunnen we ongeveer 0,55 Ampère krijgen, volgens de datasheet van de versterker zouden we 8 Watt aan vermogen moeten krijgen. Ik heb veel verschillende spanningsvoorinstellingen geprobeerd en toch is het geluid bij laag voltage niet erg goed, bij hoog voltage is het acceptabel, maar je kunt niet luisteren op het maximale volume, er zijn geen gouden punten. Als je de reden daarvoor weet, laat dan een reactie achter of stuur me een direct bericht.

Stap 16: Oplaadcircuit

Het laadcircuit is gebaseerd op de TP5100-chip, deze chip is nieuw voor mij, maar er zijn een paar redenen waarom deze module in deze build wordt gebruikt:

- Breed scala aan ingangsspanningen ondersteunt, van 5 tot 15, dit betekent dat we zelfs routervoeding kunnen gebruiken voor opladen of zelfs auto-accu, maar voor 2S minimale ingangsspanning 8,4V:);

- Speciale soldeerpunten voor status-LED;

- 1S/2S oplaadmodi.

Er is ook een nadeel, deze module kan twee li-ionbatterijen achter elkaar opladen, maar er is geen monitoring voor individuele cellen. Dit is niet erg, als we beschermde batterijen of vergelijkbare batterijen gebruiken met dezelfde capaciteit en spanning, maar dit is nog steeds niet veilig.

Dit laadbord heeft 7 soldeerpunten en één brugpunt:

- Oplaadpoort, soldeerpunten;

- Soldeerpunten voor status-LED;

- Soldeerpunten voor batterij, in ons geval 2S BMS (P+ en P-) punten.

Batterijbescherming

Hiervoor gebruik ik 2S BMS beschermingsbord op basis van AO4406 mosfet.

Dit bord heeft 5 soldeerpunten:

- (B+ en B-) soldeerpunten voor 2-x Li-Ion batterijen in volgorde;

- (BM) - verbinding tussen batterijen;

- (P+ en P-) - soldeerpunten voor belasting en TP5100 laadbord. Circuits en eindmontage zie je op de foto's.

Kennisgeving! Twee Li-ion/pol-batterijen met verschillende capaciteiten en spanningen achter elkaar opladen, kan batterijen beschadigen.

Stap 17: Testen

Voordat met de eindmontage wordt begonnen, moet het hele circuit worden getest.

- Status-LED, moet de laadfasen correct weergeven;

- Overladen - meet de batterijspanning één voor één, na volledige lading;

- Overontlading - dit duurt enige tijd.

- Speel een paar nummers af, op verschillende volumeniveaus en afstanden vanaf de Bluetooth-luidspreker;

- Controleer de temperatuur van de versterker en Bluetooth-chips.

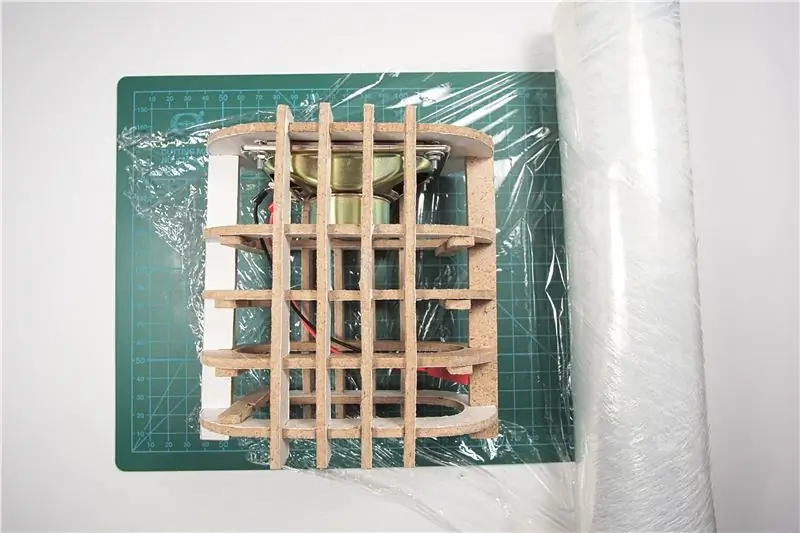

Stap 18: Framemontage

Na het solderen kunnen we beginnen met het monteren van het frame.

- Plaats de steunstang aan de zijkant, steek deze slechts halverwege in, hierdoor kunnen andere steunstangen veel gemakkelijker worden geplaatst zonder andere onderdelen te beschadigen.

- Nadat de zijsteunen voor de helft zijn geïnstalleerd, kunnen de boven- en ondersteunen worden geplaatst. Er is geen specifieke installatievolgorde voor bodemsteunen, maar ze moeten ook voor de helft op dit podium worden geïnstalleerd.

- Bereid epoxylijm voor. In dit stadium hebben we ongeveer 3-4 cm lijm nodig. Meng twee verbindingen met elkaar en roer ze met een plastic of houten stokje voor eenmalig gebruik.

- Breng eerst een klein beetje epoxylijm aan in het verbindingspunt en hamer ze vervolgens voorzichtig een voor een, maar probeer eerst elk onderdeel met de hand in te brengen, wanneer dit moeilijk wordt of extra kracht vereist, probeer dan een schroevendraaier met de hand of kleine hamer.

- Als de lijm is opgedroogd, plaatst u alle elektronische onderdelen voorzichtig op de montageplaat met behulp van M2.5-schroeven.

- Plaats de steunplaat en breng een klein beetje hete lijm aan op de plaatsen waar deze de steunen raakt.

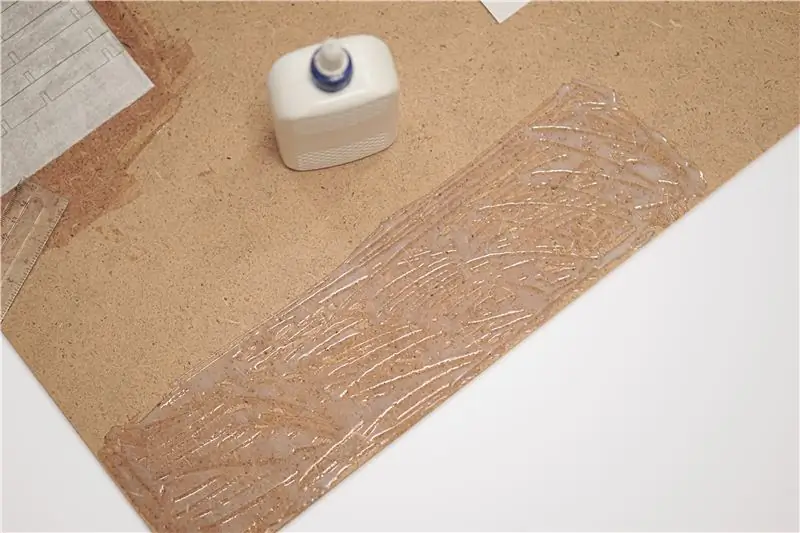

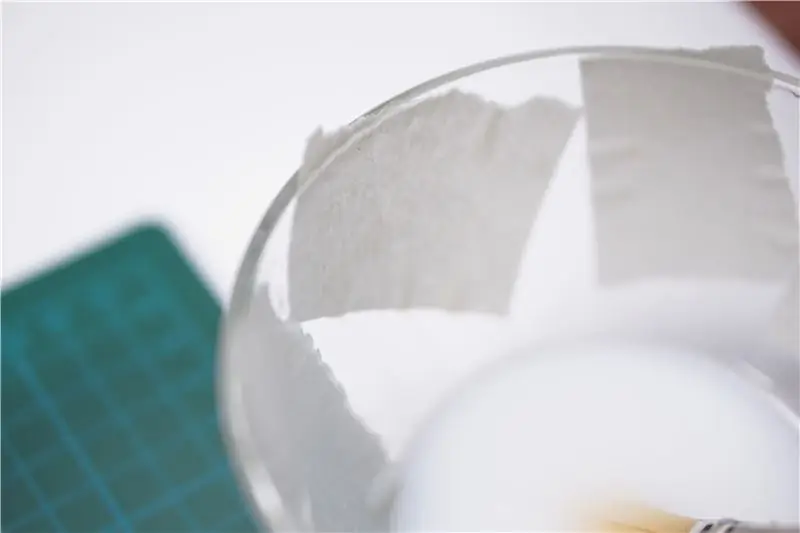

Stap 19: Papier-maché Shell

Hier kreeg het project zijn naam. Er zijn veel verschillende manieren om een schelp te maken, maar papier-maché schelp is voor deze Bluetooth Speaker meteen gekozen als meest betaalbaar en makkelijk te maken.

Voor papier-maché hebben we niet minder dan 250 ml PVA-lijm nodig, er is geen exacte meting, omdat je muren zo dik kunt maken als je wilt, ongeveer twee of drie tientallen kantoorpapier of kranten, kranten veel liever, je kunt meer lezen over dit hier.

- Meng warm water met lijm in de 1:1 verhouding (1:2 ook mogelijk);

- Versnipper papier in stukjes, ongeveer 2x2 centimeter;

- Leg stukjes papier in deze mix, ongeveer 10 minuten;

- Wikkel het frame in plasticfolie;

- Bedek de helft van het frame van de Bluetooth-luidspreker met een kartonnen vel, bevestig het met plakband of plakband;

- Breng gesnipperde stukjes papier aan op het kartonnen oppervlak, laag voor laag, ongeveer 12 lagen zouden voldoende moeten zijn;

- Laat de papier-maché schaal ongeveer een dag drogen, dit proces is afhankelijk van de omstandigheden, je kunt de schaal na 12 uur controleren. Als je kantoorpapier gebruikt, de droogtijd aanzienlijk langer en de structuur aanzienlijk zwakker, raad ik het gebruik ervan niet aan;

- Herhaal dezelfde stappen voor de bovenkant van het luidsprekerframe.

Nu hebben we twee stukken papier-maché omhulsel, die aan het frame moeten worden bevestigd, hiervoor gebruiken we opnieuw epoxy of hete lijm.

- Verwijder karton uit de schaal;

- Breng lijm aan op de frameverbindingen;

- Bevestig de schaal van papier-maché aan het frame met behulp van plakband;

- Moeilijk, maar nog steeds mogelijk, probeer lijm, tussen schaal en frame, in de luidspreker te doen;

- Breng lijm aan op onbedekte delen van het frame.

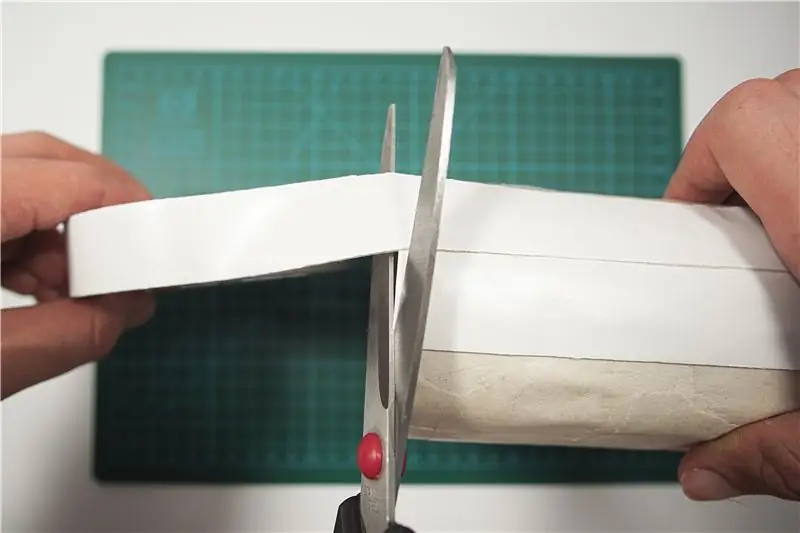

Stap 20: Achterpaneel

Om dezelfde stijl te behouden, besloot ik stof te gebruiken met bijna dezelfde structuur als voor de voorgrill.

- Knip een stuk van de stof, iets groter dan onze achterplaat;

- Breng een dunne laag epoxylijm aan op het achterpaneel;

- Leg de stof op de achterplaat en strijk deze voorzichtig glad met een liniaal.

- Als de lijm droog is, snijdt u overtollig materiaal van de onderkant af en gebruikt u de achterplaat als sjabloon. Het is niet nodig om zelfs maar te snijden, omdat ze verborgen zullen zijn;

- Voeg drukknop, oplaadpoort en LED-indicator toe, ook laadbord, moet op de achterplaat worden gemonteerd;

- Bevestig de achterplaat aan het hoofdframe en zet deze vast met hete lijm.

Wanneer de achterplaat is geïnstalleerd, kunnen we naden verbergen, paracord verder wikkelen, maar nu veel hete lijm of epoxy gebruiken.

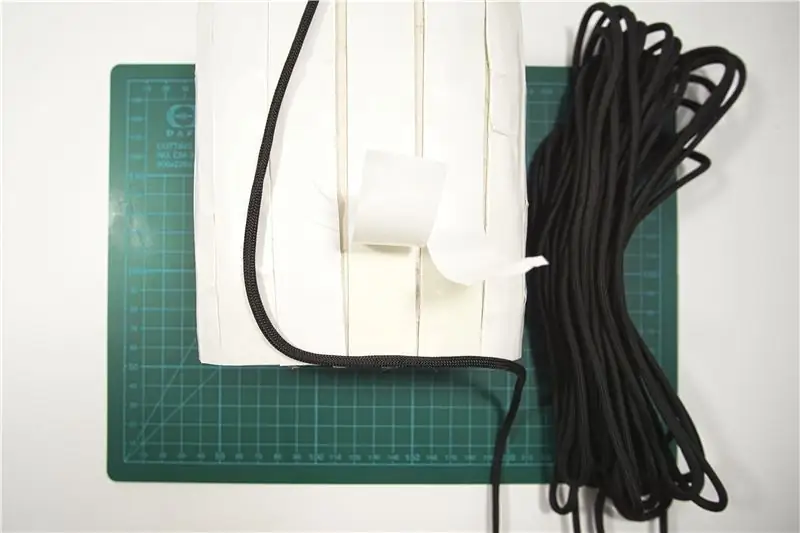

Stap 21: Paracord-omslag

Onze Bluetooth-luidspreker is klaar om een "pak" te dragen en aantrekkelijker te worden.

Paracord is een heel gewoon en nuttig ding, maar belangrijker nog, het heeft een zeer ruime keuze aan kleuren.

Er zijn een paar stappen om je Bluetooth-luidspreker mooi in te pakken:

- Wikkel de hele schaal in, gebruik dubbelzijdig plakband, verwijder de beschermlaag in dit stadium niet;

- Bevestig het ene uiteinde aan de onderkant, gebruik hete lijm, laat ongeveer 3 cm koord over, we zullen het later gebruiken;

- Verwijder een kleine hoeveelheid beschermende laag, van dubbelzijdig plakband, en begin met het opwinden van de luidspreker, probeer elke wind zo dicht mogelijk bij de vorige te maken;

- Wanneer de helft van de Bluetooth-luidspreker in paracord is gewikkeld, is het tijd om een andere kleur toe te voegen:

- Snijd overmatig paracord;

- Breng een kleine hoeveelheid epoxylijm aan op het paracord-uiteinde;

- Trek 3 mm krimpkous aan het paracord-uiteinde;

- Herhaal de vorige stap voor extra kleur;

- Ga door met het opwinden en herhaal de bovenstaande stappen wanneer er extra kleur wordt toegevoegd.

Als je hebt besloten om slechts één kleur te gebruiken, bevestig dan gewoon het uiteinde zoals beschreven in de tweede alinea van deze stap.

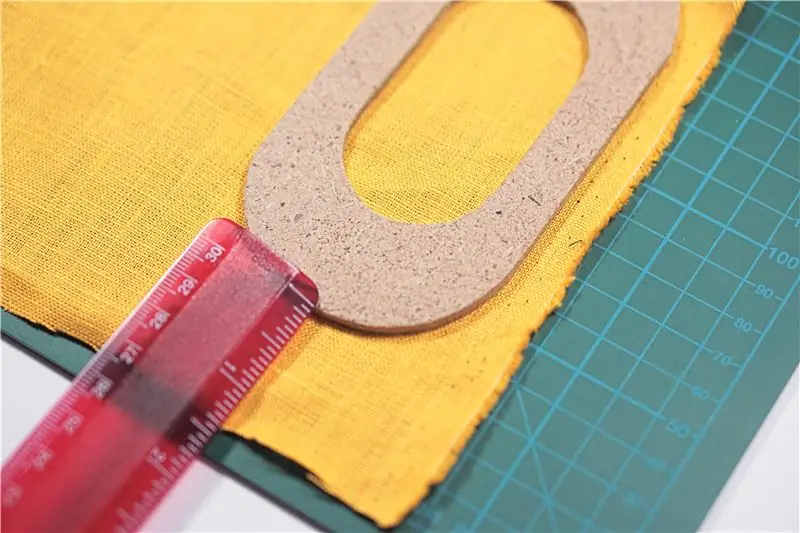

Stap 22: Voorgrill

Het wikkelproces voor de grill aan de voorkant zal een beetje anders zijn dan voor het achterpaneel, maar niet zo moeilijk.

- Bereid de stof voor zoals in de vorige stap, maar laat nu precies overtollige stof achter: 15 mm van boven- en onderkant en 40 mm van de zijkanten;

- Knip stuk van dikke stof af in de vorm van je voorgrill en maak gaten voor magneten;

- Lijm magneten op de behuizing van de Bluetooth-luidspreker.

- Markeer geleidepunten met correctievloeistof;

- Bevestig nog twee magneten aan de onderkant van de grill met epoxy.

Dat is alles, nu kunnen we de voorgrill met magneten monteren.

Stap 23: Conclusie

Tijdens het maken van dit project zijn veel fouten, wijzigingen en verbeteringen gemaakt.

De belangrijkste fout is de schaal, en dit is mijn fout, omdat ik de schaal van de printer ben vergeten en de meting niet heb gecontroleerd nadat de afdrukken zijn gemaakt. Toen ik me dit realiseerde, is er al veel werk gedaan en was er geen tijd om het hele proces opnieuw te herhalen, daarom heeft het eindproduct enkele wijzigingen.

Hoop dat je het leuk vond.

Aanbevolen:

Live bewaking van de waarde van uw sensor van overal ter wereld: 4 stappen

Live monitoring van de waarde van uw sensor van overal ter wereld: ik kreeg een bericht op het WhatsApp-nummer van techneuten met betrekking tot hulp bij het maken van één project. Het project was om de druk op de druksensor te meten en deze op een smartphone weer te geven. Dus ik hielp bij het maken van dat project en besloot een bijlesdocent te maken

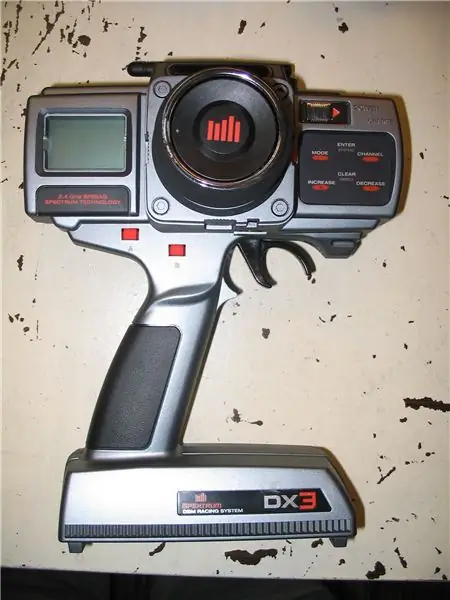

Verdubbel de levensduur van de batterij van de DX3-radio van Spektrum voor minder dan $ 20: 11 stappen

Verdubbel de levensduur van de batterij van de DX3-radio van Spektrum voor minder dan $ 20: ik kreeg het idee hiervoor voor het eerst op de draad voor de DX6/7 op RCGRoups.com-forums. Ik rijd met nitro-auto's, dus kocht ik een DX3. Ik heb de radio een tijdje gebruikt en mijn batterijduur was aan de betere kant van de meeste radio's - maar de DX7-bezitters begonnen

Hoe u gebruikersniveaus van NUMA toevoegt aan uw exemplaar van N met behulp van NumADD Firefox AddOn: 4 stappen

Gebruikersniveaus van NUMA toevoegen aan uw exemplaar van N NumADD Firefox-add-on gebruiken: Elke gebruiker van Metanet's N-database op gebruikersniveau NUMA weet hoe onhandig de interface is voor het kopiëren van door gebruikers gemaakte niveaus naar uw exemplaar van het spel. NumADD, elimineert de noodzaak van kopiëren en plakken en maakt het overzetten van niveaus het werk van één muisklik

Een batterijpakket van 4,5 volt maken van een batterij van 9 V: 4 stappen

Een 4,5 volt batterijpakket maken van een 9V-batterij: deze instructie gaat helemaal over het splitsen van een 9V-batterij in 2 kleinere 4,5V-batterijpakketten. De belangrijkste reden om dit te doen is 1. Je wilt 4,5 volt 2. Je wilt fysiek iets kleiners dan een 9V batterij

Instructies voor het voltooien van de mock-up van het ontwerp van de rupsschuif voor het heffen/verlagen van in het midden gemonteerde voetsteunen op elektrische rolstoelen - Ajarn

Instructies voor het voltooien van de mock-up van het ontwerp van de rupsschuif voor het omhoog/omlaag brengen van in het midden gemonteerde voetsteunen op elektrische rolstoelen: in het midden gemonteerde voetsteunen kunnen omhoog worden gebracht om onder de zitting goed te worden opgeborgen en omlaag om te worden ingezet. Een mechanisme voor onafhankelijke bediening van het opbergen en plaatsen van de voetsteun is niet inbegrepen in elektrische rolstoelen op de markt, en PWC-gebruikers hebben de behoefte geuit