Inhoudsopgave:

- Stap 1: Lasercut starten + transferplaten

- Stap 2: Bereid de startplaat voor op componenten

- Stap 3: Prep Transfer Plate voor selectieve hechting

- Stap 4: Componentplaatsing

- Stap 5: Primer-toepassing

- Stap 6: gegoten/blade Coat siliconen

- Stap 7: plak de transferplaat vast

- Stap 8: Startplaat verwijderen

- Stap 9: Stencilmasker voor bovenste geleidende laag

- Stap 10: Top geleidende laag

- Stap 11: Prime Component Bodems

- Stap 12: Cast/blade Coat Silicone

- Stap 13: Stencilmasker voor onderste geleidende laag

- Stap 14: VIA's van boven naar beneden

- Stap 15: Onderste geleidende laag

- Stap 16: Gegoten/blade Coat Silicone

- Stap 17: Contactpads

- Stap 18: Monster gratis gesneden

- Stap 19: Bewonder

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:16.

- Laatst gewijzigd 2025-01-23 15:01.

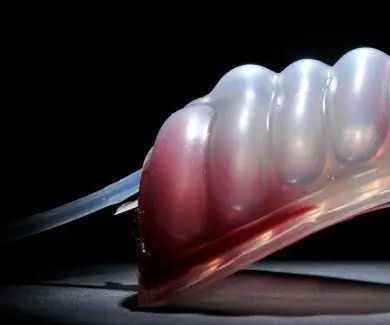

Silicone Devices bieden de vroege voordelen van zachte en rekbare elektronica via een Maker-vriendelijke aanpak. Door deze Instructable te volgen, leert u de basisvaardigheden die nodig zijn om uw eigen volledig geïntegreerde zachte elektronische circuits te maken. Denk aan Baymax! Hij heeft een uitstekende toekomstvisie van een zachte robot die pas werkelijkheid wordt door zachte elektronische schakelingen te ontwikkelen.

"Hou Noagels op… Wat bedoel je precies met deze 'zachte elektronische circuits' hocus-pocus?"

Kortom, rekbare elektronica belooft de manier waarop we worden omringd door en omgaan met onze apparaten te naturaliseren. Het zijn letterlijk zachte en 'rekbare' elektronische circuits die nieuwe mogelijkheden bieden in mens-computerinteractie en een belangrijke drijvende technologie achter Soft Robotics zijn.

Silicone Devices vertegenwoordigen een fabricagebenadering die uniek is omdat het technologie naar de Maker-gemeenschap brengt die vroeger bij wetenschappelijke onderzoeksgroepen verbleef. Natuurlijk is het fabricageproces dat door Silicone Devices wordt gedemonstreerd niet de enige weg naar rekbare en zachte elektronica en ook niet een geheel nieuwe. Wetenschap werkt in oplopende stappen. Een van onze stappen is om de technologie gemakkelijk te implementeren en makers over de hele wereld te bereiken. (Dit betekent u. Hier, nu!) Door onze fabricagebenadering kunt u uw eigen zachte circuits maken. Silicone Devices ondersteunt het opnemen van microcontrollers, I/O-componenten en een stroombron, allemaal gecombineerd in een zelfstandig apparaat.

Dit werk kwam tot stand door de samenwerking van Raf Ramakers, Kris Luyten, Wim Deferme en Steven Nagels (dat ben ik) aan de Universiteit Hasselt, België. De techniek die in deze instructable wordt gepresenteerd, wordt gepubliceerd op de belangrijkste locatie in mens-computerinteractie: menselijke factoren in computersystemen (CHI 2018). Deze instructable is bedoeld om onze onderzoeksresultaten buiten de academische gemeenschap te communiceren. Er is meer diepgaande informatie om te lezen, als je wilt: Hier is de projectpagina van Silicone Devices, de volledige academische publicatie is hier te vinden, en een meer algemene achtergrond over de fabricage van op interconnect gebaseerde rekbare elektronica is hier te vinden.

Maar - om er zeker van te zijn dat u geen TL;DR doet - laten we aan de slag gaan!

Wat je nodig zult hebben:

- Toegang tot een CO2-lasersnijder van Fablab of Makerspace (referentie: een Trotec Speedy 100R van 60 W)

- Airbrush (voorkeur) of spuitfles (toegankelijker alternatief)

- acryl/PMMA/plexiglas platen (genoeg om 2 vierkanten van 280x280 mm te snijden) we hebben 3 mm dik gebruikt, alles vanaf 1,5 mm zou moeten werken

- Zwarte vinyl sticker (genoeg om 4 vierkanten van ca 260x260mm uit te snijden) (we gebruikten MacTac 8900 Pro mat zwart)

- Mold release spray (Voss Chemie Trennspray, Smooth-on Ease Release)

- Vloeibaar metaal: Galinstan (het is het beste om 10 g bij de hand te houden, afhankelijk van hoe verspillend u bent, kunt u elke hoeveelheid meer dan 5 g gebruiken)

- 2 wegwerppipetten van 3 ml om Galinstan uit de houder op het sjabloon te brengen

- Fijne kwast, zoals uit deze set

- Zachte gummiroller (ook wel rubberen brayer'' genoemd, zoals deze)

- Siliconenprimer (Bison Silicone Primer getest, 3M AP596 hechtingsbevorderaar werkt mogelijk ook)

- Een tube goedkope siliconenkit + dispenser (kitpistool)

- Op platina gebaseerde 2 componenten snel uithardende siliconen (Siliconesandmore getest, DragonSkin 10 alternatief) Met behulp van de meegeleverde ontwerpbestanden mag u niet meer dan 150 g gebruiken. De meeste kits worden echter verkocht in hoeveelheden van 1 kg.

- 3 mengbekers (>100ml) en roerstaafjes (6" is het handigst)

- Schaal nauwkeurig tot 0,1 of 0,001 gram (deze draagbare doen het)

- In hoogte verstelbare blade coater of laser gesneden DIY-versie in hoogtes 1 mm, 1,5 mm en 2 mm (TODO, super korte aparte Instructable hierover)

- 2 1206-sized low-profile LED's (Digikey, Farnell)

- 2 100 ohm-weerstanden ter grootte van 2010 (Digikey, Farnell)

- Koper of aluminium tape. Folie is nog beter (als tape moet worden afgewassen)

- Fijn pincet

- een X-acto mes

-

Scotch Magic-tape

Deze tutorial gaat redelijk gedetailleerd in! Laat u niet afschrikken door het aantal stappen of lange beschrijvingen. Omdat we ons systeem afdichten met siliconen, zal het moeilijk zijn om fouten te herstellen die tijdens de testfase duidelijk worden. U moet daarom elke stap zorgvuldig lezen en vanaf het begin goed doen. Het hele proces zou niet meer dan 2 uur moeten duren als je alle gereedschappen continu tot je beschikking hebt en gietsiliconen gebruikt met een uithardingstijd van 15 minuten.

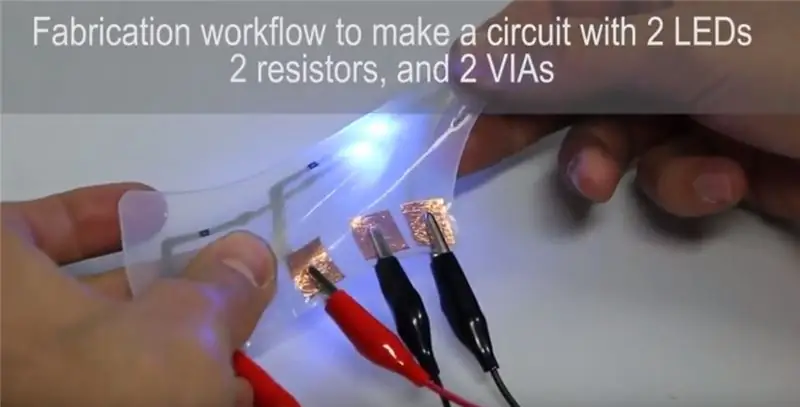

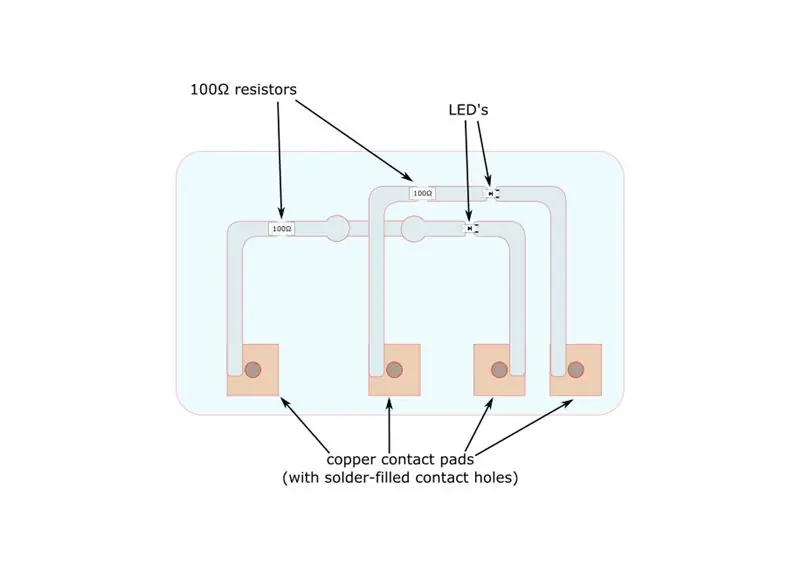

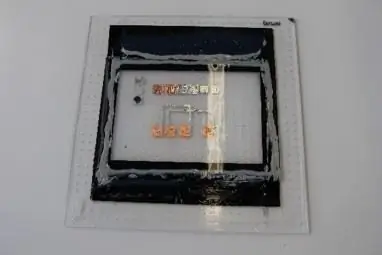

Deze tutorial gebruikt een zeer eenvoudig ontwerp van een siliconenapparaat, bestaande uit 4 contactpads, 2 LED's en 2 VIA's als een lopend voorbeeld. Het eindresultaat is te zien in de foto en video bovenaan. Hoewel dit ontwerp vrij eenvoudig is, ondersteunt onze doe-het-zelf-fabricagebenadering vele soorten SMD-componenten en een willekeurig aantal lagen. Daarom is onze aanpak schaalbaar naar rekbare circuits van elke complexiteit, zoals blijkt uit de voorbeeldontwerpen in de YouTube-video die aan het begin van deze instructable is gekoppeld.

Alle ontwerpbestanden (gebundeld als.zip) hier. Handige compilatie van enkele pdf-instructies hier.

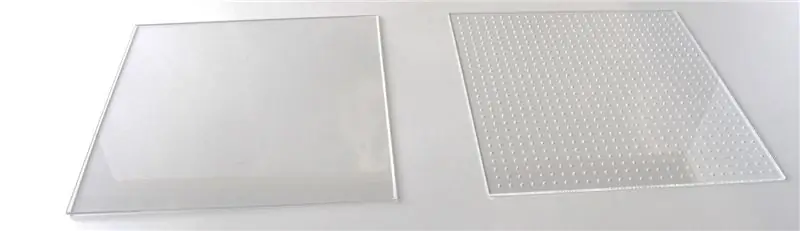

Stap 1: Lasercut starten + transferplaten

Als eerste stap moet u enkele stijve draagplaten lasersnijden om aan te werken.

Waarom heb je 2 borden nodig? Welnu, nadat we een componentlaag op de gladde startplaat hebben gemaakt, zullen we het vel siliconen met componenten erin op de transferplaat plakken, de stapel omdraaien, de gladde startplaat verwijderen en daardoor de componenten vanaf hun achterkant blootleggen. De transferplaat heeft minuscule gaatjes om lucht te laten ontsnappen bij een natte siliconenlaag in stap 7.

Eisen aan de draagplaten:

• Moet even groot zijn voor een juiste uitlijning in de overdrachtsstap

• Maat: 280x280mm

•Materiaal: helder acrylaat (PMMA of plexiglas)

•Markeer startplaat in linkerbovenhoek, transferplaat in rechterbovenhoek

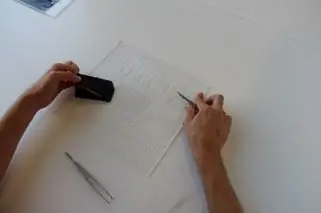

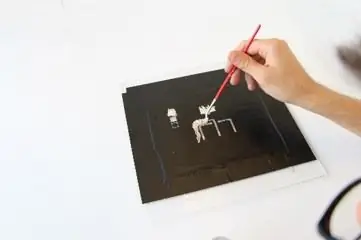

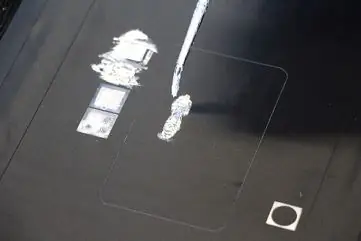

Stap 2: Bereid de startplaat voor op componenten

We zullen in deze stap beginnen met het bouwen van ons circuit op de soepele startplaat. Later willen we deze plaat echter weer verwijderen. Begin daarom met het verstuiven van een dun laagje schimmelverwijderingsspray over het gehele oppervlak van de startplaat. Neem daarna een zwarte vinyl sticker met afmetingen enkele centimeters onder die van je startplaat. Trek vervolgens het stickerpapier eraf en leg de sticker plat op en in het midden van de startplaat; plakkerige kant naar boven. Zet de sticker op zijn plaats met plakband (zorg ervoor dat u niet te hard aan de tape trekt, omdat dit kreukels in uw stickeroppervlak veroorzaakt). Werk af met nog een laag schimmelwerende spray bovenop het plakkerige oppervlak. Zorg ervoor dat de spuitmond ongeveer 20 cm boven het oppervlak blijft en spuit een gladde, doorlopende laag. Tip: spuit twee keer en in een overlappend rasterpatroon!

De startplaat voorbereiden:

•Sticker op maat snijden (ca. 2cm kleiner dan plaatafmetingen)

• Breng statische lading aan op sticker en plaat door te wrijven met een katoenen doek of keukenpapier, hierdoor zal het gelijkmatiger liggen

•Spuitstartplaat los (tweemaal en in een rasterpatroon)

•Scotch tape sticker op startplaat, plakzijde naar boven

• Markeringen voor het plaatsen van onderdelen met lasersnijder (P = 6-7) NIET DOORSNIJDEN

•Laat spray plakvel los (tweemaal en in een rasterpatroon)

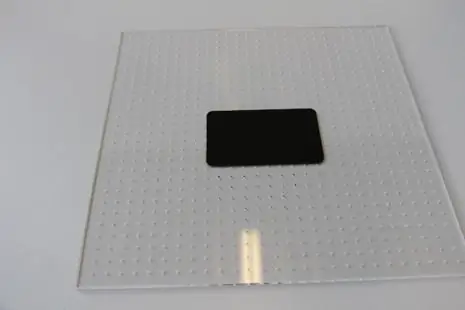

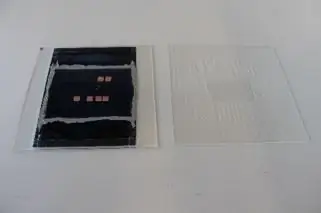

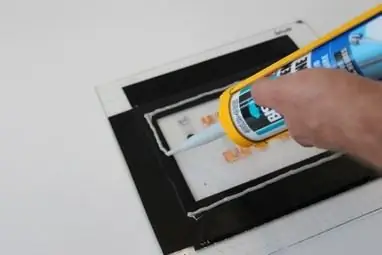

Stap 3: Prep Transfer Plate voor selectieve hechting

Om een goede uitlijning te garanderen tijdens alle stappen die volgen op stap 7, laten we onze siliconen een sterke verbinding maken met de transferplaat op locaties buiten de omtrek van ons zachte circuit. Deze sterke hechting wordt verkregen door de transferplaat voor te behandelen met Bison Silicone Primer. Aan het einde van het bouwproces wilt u uw zachte circuit gemakkelijk van de bouwplaat scheiden en er dus niet mee verbonden zijn. Dus we moeten het gebied dat wordt ingenomen door ons zachte circuit vrij houden van primermateriaal. Dit doen we door dit gebied tijdens het spuiten van de primer af te dekken met een op maat gesneden sticker. Dit masker wordt verkregen door een sticker (normale manier, plakkerige kant naar beneden) op het hele oppervlak van de transferplaat te plakken en vervolgens de omtrek van het circuit + 5 mm marge uit de sticker te lasersnijden. Overtollig stickermateriaal wordt verwijderd.

Onthoud:

•Sticker op maat snijden (ong. plaatafmetingen)

•Sticker aanbrengen zonder luchtbellen te introduceren

•Ontwerp moet worden gespiegeld (plaat wordt met de beeldzijde naar beneden geplaatst)

•Snijd het primermasker (bordcontouren + 5 mm marge) met lasersnijder (8-9W)

•Verwijder selectief sticker om onderliggende plexi bloot te leggen. Laat de stickerdelen achter die het gebied van de printplaat bedekken.

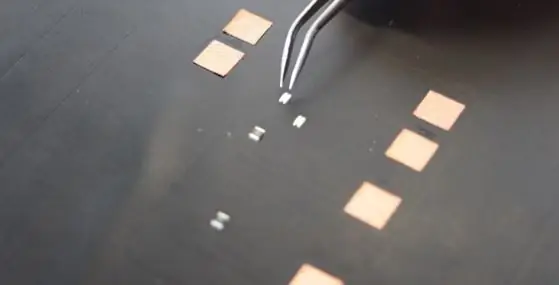

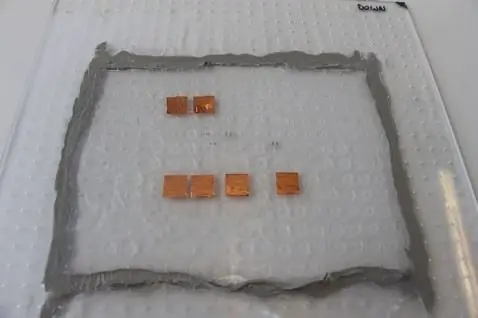

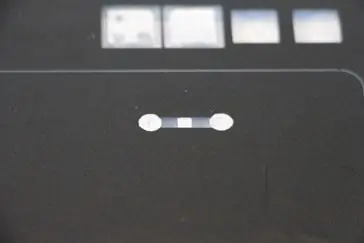

Stap 4: Componentplaatsing

Een enigszins contra-intuïtieve functie is om met de componenten te beginnen voordat er geleidende sporen zijn. Plaats zowel weerstanden als led's zoals aangegeven in de afbeelding die hier wordt weergegeven.

Waarom plaatsen we eerst componenten? We hebben onze componenten nodig om mooi te worden verknoopt met het siliconenmateriaal eromheen. Aan de boven- en zijkanten is dit eenvoudig te realiseren. Aan de onderkant willen we onze siliconen echter overal aan het onderdeel binden, behalve op de plekken die in contact zullen komen met geleidende sporen. Een manier om dit te bereiken is door, achtereenvolgens, a) de bovenzijde van de componenten in een siliconenvel in te bedden en te binden, b) de stapel om te draaien om de contactvlakken van elke component bloot te leggen, c) geleidende sporen aan te brengen en pas daarna d) bind het resterende blootgestelde bodemoppervlak van de component op een tweede laag gietsiliconen. Deze stappen a) b) c) en d) worden verderop in het Ible besproken.

Algemene richtlijnen voor deze stap:

•Plaats componenten volgens circuitontwerp op startplaat. Duw het onderdeel stevig door de gespoten lossingslaag in de kleeflaag van de sticker. Zo blijft hij op zijn plek.

• Componenten moeten SMD zijn. Liefst maat 2010 of groter. De afstand tussen de aangrenzende pinnen van een IC mag niet kleiner zijn dan 0,8 mm. TQFN-pakketten zijn de ondergrens.

•Elk geplaatst onderdeel moet zijn contactvlakken in het vlak hebben met de kleeflaag van de sticker

Stap 5: Primer-toepassing

Het aanbrengen van de primer is een cruciale stap die niet kan worden overgeslagen. Zonder goede hechting tussen het onderdeel en de omringende siliconen, zou spanning een losse pasvorm van de siliconen rond elk onderdeel veroorzaken. Deze losse pasvorm zou dan vloeibaar metaal over contactkussens laten stromen en zo shorts introduceren. Een dunne, uniforme laag Bison Silicone Primer moet alle blootgestelde delen van het onderdeel dat plat op de sticker ligt volledig bedekken.

Ter overweging:

•Gebruik Bison Silicone Primer en airbrush (Sealey Tools AB931)

•Spuit onderdelen op startplaat met een dunne laag vanuit elke hoek

•Laat drogen en ga direct verder met stap 6 voor optimale vernetting

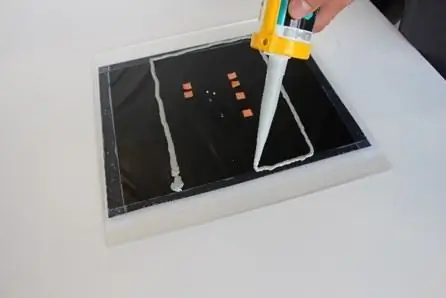

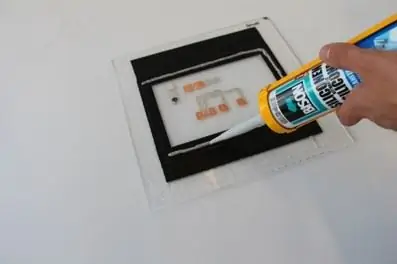

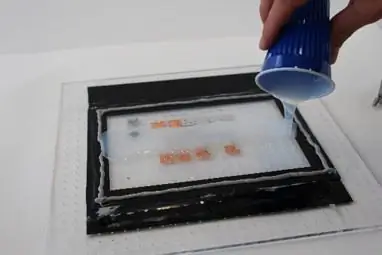

Stap 6: gegoten/blade Coat siliconen

Volgende stap: siliconen rond en over onze componenten gieten! De dikte van deze laag moet ongeveer 300 micron meer zijn dan de dikte van uw dikste onderdeel. Voor de componenten die aan het begin van deze Ible zijn vermeld, betekent dit 1 mm. Om deze vereiste dikte te bereiken, gebruiken we een vloedbalk die we op precies deze hoogte over het oppervlak vegen. (Voor de nieuwsgierige geesten: jargon hiervoor is blade coating).

Het gieten van siliconen op zichzelf is niet viskeus. Ik zou de vorm niet behouden na het een bepaalde hoogte te hebben gegeven. Daarom wordt een soort 'zwembad' van stroperiger acrylmastiek (siliconenkit) aangebracht. We willen deze kit niet in ons monster smeren: daarom gaan we twee keer coaten en vanuit het midden naar buiten.

Lijst met opsommingstekens:

•Plaats een kit van acrylkit rond de vereiste omtrek van siliconenvel

•Meng 2 componenten Shore 15 hardheid platina poly-additie siliconen

•Giet in mastiek 'pool', beginnend vanuit het midden en op alle componenten

•blad coate een siliconen laag met hoogte 300um > hoogste component

•Wacht tot de siliconen zijn uitgehard

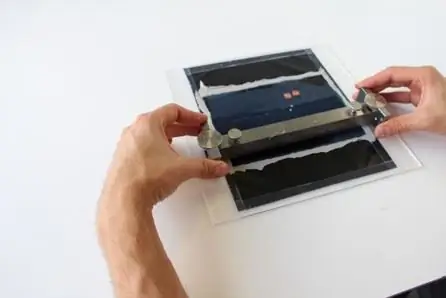

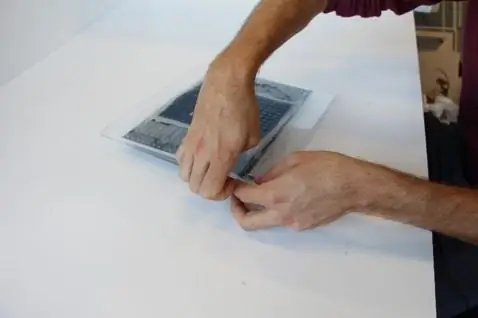

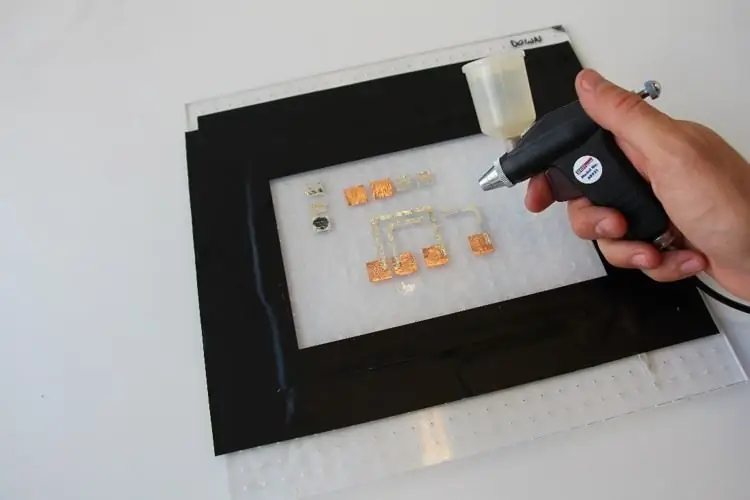

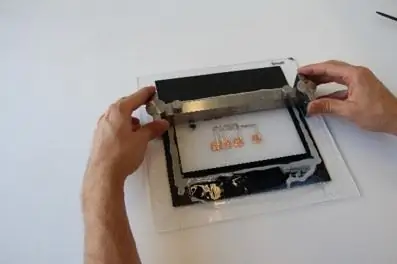

Stap 7: plak de transferplaat vast

Hey, tot nu toe ben je goed bezig! Normaal gesproken is er op dit punt een siliconen, met componenten gevuld vel dat naar je lacht. Componenten moeten volledig bedekt zijn met siliconen en de onderste contacten moeten plat op de plexiglasdragerplaat liggen met een vinylsticker ertussen. Laten we nu deze stapel omdraaien en die contacten blootleggen!

*vul hier een waarschuwing voor verkeerde uitlijning in*

Wat we op dit moment hebben, is een plaat met componenten die precies zijn geplaatst (je hebt precies werk gedaan, toch?) volgens een digitaal ontwerp dat is uitgelijnd met de linkerbovenhoek van je draagplaat. We moeten nu een tweede plaat erop plaatsen, de siliconenplaat erop plakken, de stapel omdraaien en de eerste draagplaat verwijderen - allemaal zonder deze hoekuitlijning te verliezen! Je zult zien dat dit makkelijker is dan het klinkt. Zorg voor een goede bankschroef of rechte hoek waar je de platen tegenaan kunt duwen.

Eerst moeten we onze tweede draagplaat (die met de luchtgaten) spuiten waarop je al een vinylsticker hebt geplaatst en in vorm snijden om een primermasker te vormen. Spuit in een gelijkmatig, doorlopend patroon. Verwijder daarna de sticker van het primermasker.

Pak nu je bord met de met componenten gevulde plaat. Lijn de linkerbovenhoek uit met uw bankschroef of rechte hoek. Meng vervolgens wat meer siliconen (ongeveer 50 ml is voldoende). Giet het op de siliconen plaat en spreid het uit tot een min of meer gelijke laag. Neem vervolgens de tweede draagplaat (met luchtgaten) die we zojuist hebben geprimed. De rop rechterhoek was een paar stappen terug gemarkeerd. Plaats deze bovenop de eerste plaat met de bespoten kant naar beneden en met de gemarkeerde hoek ook naar beneden in lijn met de markering linksboven op de startplaat. Druk naar beneden, knijp luchtbellen eruit en blijf de platen ertussen uitlijnen. Door meer siliconen door de gaatjes te persen, krijg je minder luchtbellen en een betere hechting. Toevallig betekent dit echter ook meer moeilijkheden voor u wanneer u de platen verder uitlijnt. Dus eerst uitlijnen en dan lucht eruit persen.

Wacht ten slotte tot de siliconen zijn uitgehard.

Een shortlistoverzicht:

•Overdrachtplaat met primer inspuiten. Primermasker verwijderen

•Meng 2 componenten Shore 15 hardheid platina poly-additie siliconen

•Breng een gelijkmatige laag aan op de nu uitgeharde component met siliconenvel, ca. 1 mm dik

•Transferplaat, gegronde kant naar beneden

•Uitlijnen met startplaat

• Druk uitoefenen, lucht eruit persen

•Dubbele controle uitlijning

•Wacht tot de siliconen zijn uitgehard

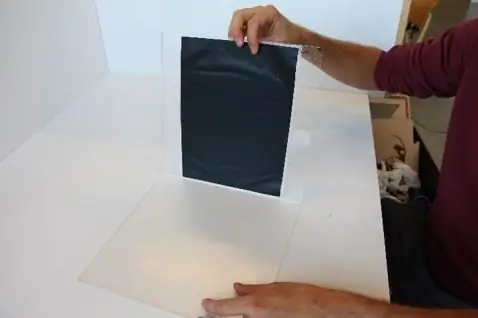

Stap 8: Startplaat verwijderen

Het cruciale deel is voorbij. Laten we nu doorwerken tot het moment dat we uw uitlijnvaardigheden kunnen verifiëren!

Neem je plexi-siliconen-sticker-plexi sandwich, gebruik een snijmes om de plakband aan de randen van je vinylsticker los te maken. De startplaat van plexiglas moet nu gemakkelijk loskomen. Als dit niet het geval is, gebruik dan een plat voorwerp tussen de sticker en je bord of tussen beide borden om de stapel los te maken. Pas op dat u uw siliconenstapel niet van de tweede plaat (met gaten) scheurt, omdat dit leidt tot verkeerde uitlijning.

Als de componenten correct waren geplaatst - in overeenstemming met de sticker - en het siliconenproces zorgvuldig genoeg was uitgevoerd om componenten niet van hun plaats te scheuren; je zou nu je componenten moeten hebben met hun achterkant mooi zichtbaar!

Gebruik een multimeter om de waarde van elk onderdeel te meten. (weerstanden meten ohm, led's gebruiken diode-instelling om ze op te lichten). Op deze manier kunt u elektrisch controleren of er geen dunne film van stickerlijm of gegoten siliconen de contactpads bedekt - nauwelijks zichtbaar voor het blote oog.

Kortom:

• Sticker aan één kant van de sandwich plexi-silicone+sticker-plexi losmaken

•Peel startplaat en sticker van de siliconen ingebedde componenten

•Controleer componenten op onbelemmerde blootstelling van geleidende pads

•Sinds we de stapel hebben omgedraaid, moeten alle verdere stappen worden vervuld met gespiegelde ontwerplagen (alle bestanden in deze tutorial waren al dienovereenkomstig voorbereid, geen verdere aanpassingen nodig)

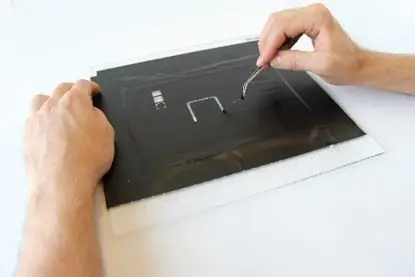

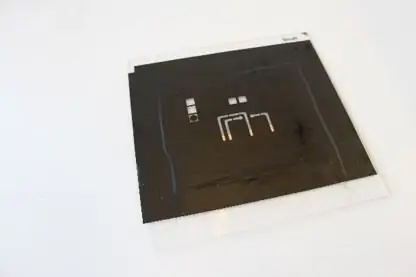

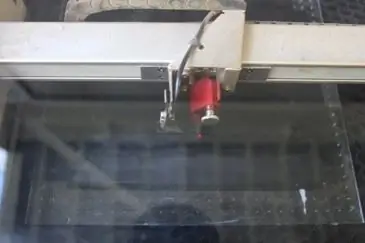

Stap 9: Stencilmasker voor bovenste geleidende laag

Jouw moment van de waarheid! Laten we eens kijken hoe goed je het in de vorige stappen hebt gedaan.

Breng een nieuwe sticker aan om uw siliconenplaat volledig te bedekken met blootgestelde componentcontacten. Plaats de plaat in uw lasersnijder terwijl u de markering in de rechterbovenhoek ziet en snijd de eerste circuitlaag door de sticker.

Als het sjabloon dat we vervolgens snijden mooi aansluit bij je componenten, heb je het goed gedaan in alle voorgaande stappen. Als het anders is.. Verdomme. De problemen hebben hoogstwaarschijnlijk betrekking op het niet plat liggen van uw sticker tijdens het aanbrengen van siliconen en/of een significante verkeerde uitlijning van de tweede draagplaat op de eerste draagplaat 2 stappen terug. Meet hoeveel mm's je eraf en je kunt dit corrigeren door ontwerpplaatsing in de lasersnijdersoftware.

Een samenvatting, voor uw gemak:

•Sticker op maat snijden (ong. plaatafmetingen)

•Sticker aanbrengen zonder luchtbellen te introduceren

•Kalibreer laser om precies door de sticker te snijden (8-9W)

• Snijd bovenste koperen circuitsporen met lasersnijder

•Verwijder sticker in gebieden die geleidend moeten worden gemaakt (circuitsporen, pads)

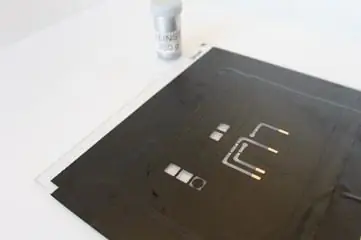

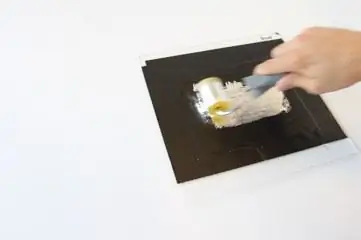

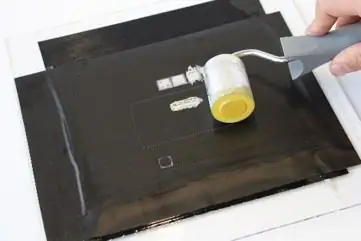

Stap 10: Top geleidende laag

We zullen in deze stap met het vloeibare metaal werken. Zorg ervoor dat je werkruimte volledig bedekt is (met bijvoorbeeld een krant). Wanneer je vloeibaar metaal morst, wordt het lastig om het weer op te ruimen. Er is geen echt oplosmiddel voor en het trekt ook niet in sponzen of keukenpapier. Het beste is om echt heel schoon te werken en net daarna de kranten weg te gooien waar je misschien op hebt gemorst. Draag bij voorkeur handschoenen of was daarna uw handen. Er zullen uitstrijkjes zijn.

Op dit punt zou u een goed gedefinieerd stencil moeten hebben. Zorg ervoor dat het aan de randen mooi op de siliconen plakt. We willen niet dat er vloeibaar metaal onderdoor stroomt.

Neem nu het vloeibare metaal en een fijne borstel. Breng het vloeibare metaal in korte uitstrijkjes aan op de sjabloonopeningen (foto's ter referentie). Dit zou meer een dompelactie moeten zijn dan smeren. Het vloeibare metaal moet in nauw contact worden gedrukt, zodat het goed kan hechten. Zodra je het patroon van je sjabloon hebt bedekt, pak je de roller en rol je het overtollige vloeibare metaal opzij. Dit kan worden hersteld met een kleine plastic pipet.

Kortom:

•Zorg ervoor dat uw sticker goed hecht rond de randen van blootgestelde delen

•Reinig blootgestelde siliconen- en componentpads met isopropylalcohol

•Gebruik een kwast om alle blootgestelde delen ruwweg te bedekken met Galinstan

•Gebruik de roller om de aangebrachte galinstan tot een gelijkmatige coating te draaien

•Haal overtollige galinstan terug in de container

•Verwijder voorzichtig het stickersjabloon

•Als tijdens het verwijderen Galinstan naar plaatsen stroomt waar het niet hoort, was uw coating te dik. Reinig het oppervlak en start opnieuw bij stap 9.

Stap 11: Prime Component Bodems

Deze stap is vrij duidelijk. Je hebt de primer al twee keer eerder aangebracht. Doe het gewoon nog een keer. De focus ligt niet bij de siliconenplaat maar bij de onderkanten van de componenten en vooral de onderdelen waarop geen vloeibaar metaal is gedrukt. Laat de primer drogen en ga direct daarna verder met stap 12.

•Gebruik van Bison Silicone Primer en airbrush (Sealey Tools AB931)

•Spuit blootgestelde componentbodems in met een dunne laag primer

•Laat drogen en ga direct daarna verder met stap 12

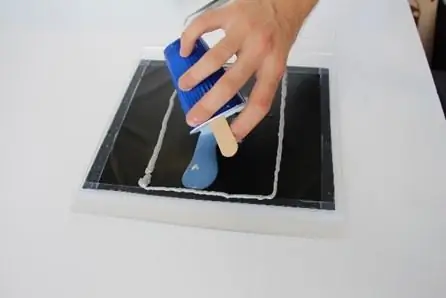

Stap 12: Cast/blade Coat Silicone

Deze is ook meer van hetzelfde wat je eerder deed. Het belangrijkste hierbij is de hoogte waarop je mes coat. Vorige laag (componentenlaag) was 1 mm (aanbevolen led was 0,7 mm dik + 0,3 mm zoals eerder voorgesteld). Voor elke circuitlaag wordt een hoogte van 0,5 mm siliconen toegevoegd om voldoende marge te laten voor ongelijkmatige coatings met vloeibaar metaal. Hoogte waarop je mes coat wordt hier dus 1mm + 0.5mm = 1.5mm.

Gedetailleerde stappen in het kort:

•Plaats een kit van acrylkit rond de vereiste omtrek van siliconenvel

•Meng 2 componenten Shore 15 hardheid platina poly-additie siliconen

•Giet in mastiek 'pool', beginnend vanuit het midden en op alle componenten

•bladlaag een siliconenlaag met een hoogte van 0,5 mm > huidige stapeldikte

•Wacht tot de siliconen zijn uitgehard

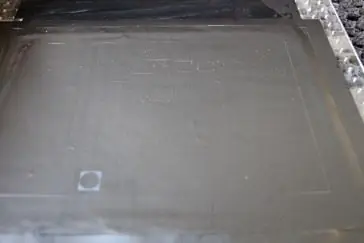

Stap 13: Stencilmasker voor onderste geleidende laag

En we zijn nu helemaal in de makkelijke delen! Wat je hier vindt is een en al herhaling. Elke circuitlaag die u bovenop toepast, is een herhaling van stappen die zijn uitgevoerd voor eerdere circuitlagen. Hier moet u een stencilmasker maken voor circuitlaag 2.

Zonder al te veel uitleg:

•Sticker op maat snijden (ong. plaatafmetingen)

•Sticker aanbrengen zonder luchtbellen te introduceren

•Snijd onderste koperen circuitsporen met lasersnijder (W à kalibratie)

•Verwijder sticker in gebieden die geleidend moeten worden gemaakt (circuitsporen, pads)

•Zorg ervoor dat uw sticker goed hecht rond de randen van het blootgestelde gebied

•Reinig blootgestelde siliconen met isopropylacohol

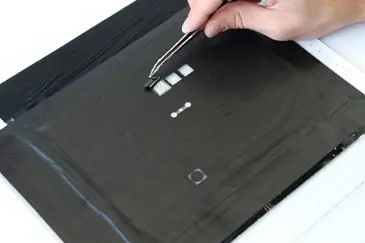

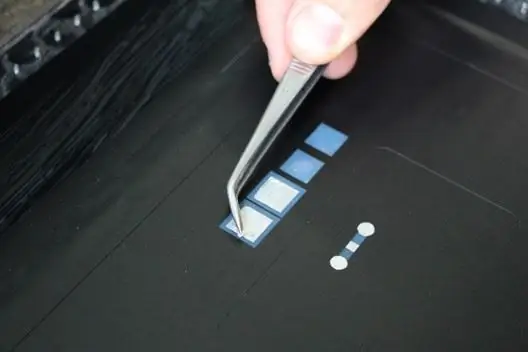

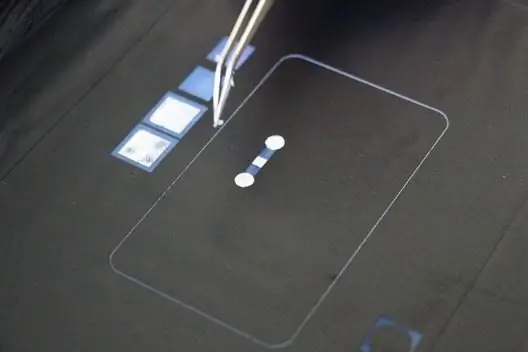

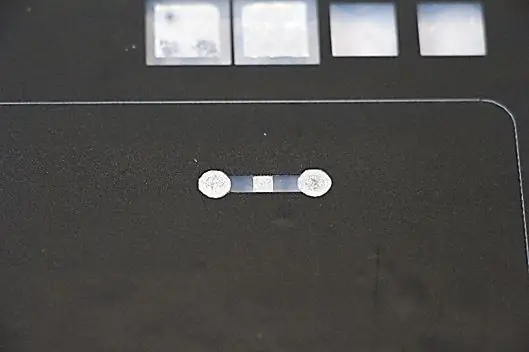

Stap 14: VIA's van boven naar beneden

Enige nieuwigheid ligt bij de plaatsen waar we een verbinding tussen 2 opeenvolgende circuitlagen nodig hebben. In jargon worden dit Vertical Interconnect Access of kortweg VIA genoemd. Om een via te maken, moet je een opening in de siliconen snijden die een vorige circuitlaag bedekt. Wanneer je er vervolgens nieuw vloeibaar metaal op print voor de volgende circuitlaag, zal het in deze opening stromen en elektrisch aansluiten.

U moet eerst de laser kalibreren (zie: kalibratie) om precies door de siliconen deklaag bovenop de vorige circuitlaag te snijden. Knip dan gewoon de VIA's uit volgens het bijgevoegde bestand. Verwijder elke uitgesneden siliconen afdeklaag met een pincet en ga verder met de volgende stap: een nieuwe vloeibare metalen circuitlaag erop printen!

VIA's maken, een korte versie:

• Met de onderste geleidende laag stencilmasker klaar

•Kalibreer laser om precies door de siliconenlaag te snijden om de geleidende toplaag (12-17W) bloot te leggen

• Snijd VIA's door siliconen waar de bovenste en onderste geleidende laag met elkaar moeten worden verbonden

•Verwijder de uitgesneden siliconen om de bovenste geleidende laag bloot te leggen

Stap 15: Onderste geleidende laag

Nogmaals, zorg ervoor dat uw werkruimte bedekt is wanneer u met vloeibaar metaal werkt. Dit maakt het een stuk makkelijker om met morsen om te gaan.

Het printen van deze laag is weer een herhaling van eerdere pogingen. Zorg ervoor dat het sjabloon aan de randen mooi op de siliconen plakt. We willen niet dat er vloeibaar metaal onderdoor stroomt. Gebruik opnieuw de dompelactie om met een fijne borstel vloeibaar metaal op de sjabloonopeningen aan te brengen. Pak de roller en rol het overtollige vloeibare metaal opzij. Herstel grote klodders vloeibaar metaal met een plastic pipet.

Nog een TL;DR-versie:

•Gebruik een kwast om alle blootgestelde delen ruwweg te bedekken met Galinstan

•Gebruik de roller om de aangebrachte galinstan tot een gelijkmatige coating te draaien

•Verwijder voorzichtig het stickersjabloon

•Als tijdens het verwijderen Galinstan naar plaatsen stroomt waar het niet hoort, was uw coating te dik. Reinig het oppervlak en start opnieuw bij stap 13.

•Gebruik de kwast om elke VIA bij te werken en zorg ervoor dat de geleidende lagen aan de boven- en onderkant op elkaar aansluiten

Stap 16: Gegoten/blade Coat Silicone

Je kunt nu al enthousiast worden! Dit is onze laatste laag gietsiliconen, wat betekent dat je zachte circuit bijna klaar is! Dit heb je al twee keer eerder gedaan. Dus ik zal het kort houden en je vertellen op welke hoogte je moet streven voor bladcoating. We hebben al een 1 mm dikke componentenlaag en een 0,5 mm dikke eerste circuitlaag. Deze circuitlaag moet ook 0,5 mm dik zijn. Daarom een mescoating met een totale dikte van 2 mm in deze stap!

Snel spoor:

•Plaats een kit van acrylkit rond de vereiste omtrek van siliconenvel

•Meng 2 componenten Shore 15 hardheid platina poly-additie siliconen

•Giet in mastiek 'pool', beginnend vanuit het midden en op alle componenten

•blad coate een siliconenlaag met hoogte 500um > huidige stapeldikte

•Wacht tot de siliconen zijn uitgehard

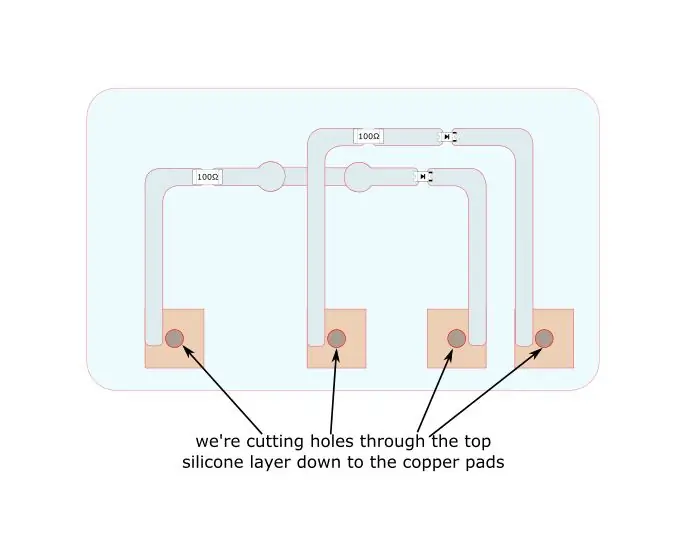

Stap 17: Contactpads

Hoewel Silicone Devices stroom (batterij) en verwerking (microcontroller) kunnen integreren, voegen we voor de eenvoud van dit voorbeeld externe connectoren toe om de LED's van stroom te voorzien. In deze stap zullen we de siliconen doorsnijden tot aan de contacten die we erin hebben ingebed. Opnieuw moet u de laser kalibreren (zie: kalibreren) om de onderliggende lagen niet te beschadigen. Als je de sneden hebt gemaakt, scheur je de siliconen uitsparingen uit met een pincet. Schraap vervolgens overtollige siliconenresten van uw contacten en maak ze schoon met wattenstaafjes en breng soldeer aan op de contacten voor extra betrouwbaarheid.

Contactpads, een kort verhaal:

•Kalibreer de laser om door de siliconenlaag te snijden en de contacten van kopertape bloot te leggen (20-30 W)

•Snijd circuitcontacten met lasersnijder

•Verwijder siliconen in uitgesneden gebieden

•Reinig blootgestelde koperen pads met een sneldrogend oplosmiddel

•Breng soldeer aan op blootliggende pads totdat de contacten gelijk zijn met siliconen. Blijf doorsolderen terwijl u overtollige siliconen van uw contacten afschraapt en vuil wegruimt totdat uw soldeer aan de pad blijft kleven.

Stap 18: Monster gratis gesneden

Tijd om je zachte circuit van zijn draagplaat te bevrijden! Omdat onze transferplaat onder ons zachte circuit niet was gecoat met primer, hoeven we alleen de zijkanten los te snijden en kunnen we hem eraf halen. Gebruik het bijgevoegde knipbestand voor het snijden van het monster. Blijf sneden herhalen met toenemende kracht totdat het monster vrijkomt. De Z-offset van uw laser moet -1 zijn (de helft van de stapelhoogte). Wanneer de monsteruitsparing volledig is gemaakt, tilt u een hoek aan één kant op en snijdt u vervolgens uw zachte circuit los van alle hulpstukken eronder die in de luchtgaten van de draagplaat zijn gevormd. Kijk er eens goed naar: je eerste Silicone Device! Een aanpasbaar, rekbaar en zacht circuit!

Voorbeeld gratis in bulletpoints:

•Kalibreer laser om door volledige siliconenstapel te snijden (40-60W)

•Snijd de omtrek van het monster met lasersnijder

•Til het monster van de plaat terwijl u het handmatig snijdt van siliconenhulpstukken die in de luchtgaten van de transferplaat zijn gevormd

Stap 19: Bewonder

Sluit nu uw siliconenapparaat aan op een 5V-voeding. Elk connector-weerstand-led-connectorpad heeft een aparte behoefte aan stroom. U kunt beide parallel aansluiten. Houd gewoon de polariteit van uw led in de gaten en stem uw stroomaansluitingen dienovereenkomstig af. Zodra uw zachte circuit is ingeschakeld, moet de blauwe led gaan branden.

Geef een rek aan uw circuit! Als je het goed hebt gedaan, zou je gemakkelijk 50% belasting moeten bereiken zonder enige schade aan het circuit. Het belangrijkste faalpunt zijn uw contactpads, omdat deze zijn gemaakt van stijve folies die onder hoge spanning uit elkaar scheuren.

De volgende bijvoeglijke naamwoorden komen overeen met uw siliconenapparaat:

•Flexibel

•Zacht/rekbaar

•Zelfgenezing

•Doorzichtig

•Volledig ingekapseld

Toepassingsdomeinen die ik voorzie: biomonitoring-patches (op de huid), wearables, Silicone Devices ingebed in textiel, elektronische circuits die mechanische verbindingen overspannen, aandrijf- of detectie-elektronica voor zachte robots, …

Welke toepassingen lijken jullie geschikt voor dit unieke soort zachte circuits? Laat het me weten in de comments! Ik kan niet wachten om te zien wat jullie bedenken. Laat het me weten als je iets unieks bouwt. Wie weet kan ik je wat advies geven!

Succes met experimenteren, Proost, Noagels

Aanbevolen:

Tuchless-schakelaar voor huishoudelijke apparaten -- Bedien uw huishoudelijke apparaten zonder enige schakelaar: 4 stappen

Tuchless-schakelaar voor huishoudelijke apparaten || Bedien uw huishoudelijke apparaten zonder enige schakelaar: dit is een Tuchless-schakelaar voor huishoudelijke apparaten. U kunt dit op elke openbare plaats gebruiken, zodat u elk virus kunt bestrijden. Het circuit op basis van donkere sensorcircuits gemaakt door Op-Amp en LDR. Tweede belangrijk onderdeel van dit circuit SR Flip-Flop met Sequencell

Hoe maak je een siliconen veelvlak? - Ajarnpa

Hoe maak je een siliconen veelvlak?: Als een zacht materiaal met een hoog potentieel, wordt siliconen altijd gebruikt om de plasticiteit van materialen en de ruimte die daardoor wordt gecreëerd te onderzoeken. Hier wil ik mijn ervaring delen met het maken van een dodecaëder door siliconen. Het belangrijkste onderdeel van dit werk is het

Maak een verwijderbare laptop-waterkoeler! en andere coole apparaten: 6 stappen (met afbeeldingen)

Maak een verwijderbare laptop-waterkoeler! en andere coole apparaten: deze Instructables laat je zien hoe je een geweldige watergekoelde warmte-extractor en padkoeler voor je laptop kunt maken. Dus wat is deze warmte-extractor eigenlijk? Nou, het is een apparaat dat is ontworpen om je laptop cool te maken - in elke betekenis van het woord. Het kan al

Hoe u uw eigen USB-autolader kunt maken voor elke iPod of andere apparaten die via USB worden opgeladen: 10 stappen (met afbeeldingen)

Hoe u uw eigen USB-autolader kunt maken voor elke iPod of andere apparaten die worden opgeladen via USB: maak een USB-autolader voor elke iPod of ander apparaat dat oplaadt via USB door een autoadapter aan elkaar te koppelen die 5v en een vrouwelijke USB-stekker uitvoert. Het belangrijkste onderdeel van dit project is om ervoor te zorgen dat de output van uw gekozen auto-adapter wordt ingezet

Bedien apparaten uit de echte wereld met uw pc: 15 stappen (met afbeeldingen)

Bedien apparaten uit de echte wereld met uw pc: deze Instructable laat u zien hoe u een pc en microcontroller kunt aansluiten. Deze demo zal de waarde van een pot of een analoge ingang detecteren en ook een servo besturen. De totale kosten bedragen minder dan $ 40 inclusief de servo. De servo zet een microschakelaar aan en dan de m