Inhoudsopgave:

- Stap 1: Stuklijst

- Stap 2: Verdeel en heers

- Stap 3: [Optioneel] Ontwerp en 3D-print: Ontwerp

- Stap 4: Ontwerp en 3D-print: 3D-print

- Stap 5: [Optioneel] 3D-afdrukken gladmaken

- Stap 6: [Gedeeltelijke] montage: de kop monteren

- Stap 7: Elektronica: de PCB en het grootste deel van de elektronica solderen

- Stap 8: Elektronica: Adapter voor batterijconnector

- Stap 9: Code: code compileren en uploaden

- Stap 10: Montage: elektronische componenten monteren

- Stap 11: Montage: montage van de servomotoren

- Stap 12: Montage: klik op de poten

- Stap 13: Montage: Torso

- Stap 14: Stem op mij

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:16.

- Laatst gewijzigd 2025-01-23 15:01.

Fusion 360-projecten »

Ik heb als kind altijd met lego's gespeeld, maar ik had geen 'felle' lego's, alleen klassieke legostenen. Ik ben ook een grote fan van het Marvel Cinematic Universe (MCU) en mijn favoriete personage is Hulk. Dus waarom zou je de twee niet combineren en een gigantische hulk minifiguren maken, want groter is altijd beter, toch? Dus besloot ik een schaalmodel van 10:1 te maken van de originele lego-minifiguren.

Een Giant Lego Hulk Minifig (ik denk dat het megafig zou heten) is niet genoeg. Ik besloot om wat meer plezier te hebben en het tot leven te brengen. Ik heb er ook wat extra nieuwe functies aan toegevoegd waardoor het zowel kan bewegen als spreken door 3 servomotoren, een MP3-spelermodule en een luidspreker met ingebouwde versterker toe te voegen.

Omdat het een MP3-spelermodule en een luidspreker heeft, kun je al je favoriete nummers op een SD-kaart laden en het ook als luidspreker gebruiken!

De elektronica en hardware van dit project is ook gemakkelijk te verkrijgen en relatief goedkoop. Op die manier is dit project gemakkelijk reproduceerbaar door de massa (en Instructables-gemeenschap). Mijn schatting voor de projectkosten is ongeveer $ 50-80 - dit hangt af van waar u de items vandaan haalt. Als je bereid bent te wachten op eBay of AliExpress, zal het goedkoper zijn, zo niet, dan heeft DFRobot de mijne via DHL verzonden en ik heb het binnen 2 dagen ontvangen. Hetzelfde argument kan worden gezegd voor de kwaliteit van het filament dat je hebt gebruikt. Aangezien je een kleintje voor $ 5 bij Amazon kunt kopen, zou ik zeggen dat de prijs vrij lineair oploopt, of minder, aangezien dit veel meer functies heeft dan alle in de winkel gekochte lego-figuren.

Stap 1: Stuklijst

Hardware

Diverse M3 moeren en bouten

1 kg Green PLA (ik heb een ton filament voor een goede deal op Kijiji, maar je kunt de jouwe krijgen van Amazon of filaments.ca als je in Noord-Amerika bent)

200 g Purple PLA (ik gebruikte het merk CCtree van Amazon en het overtrof mijn verwachtingen voor de prijs)

200 g Black PLA (ik gebruikte mijn favoriete vertrouwde, hoewel enigszins dure merk, Innofil)

Epoxyhars en verharder (dit is om de print glad en glanzend te maken, je kunt ook XTC3D gebruiken maar ik vond ze erg duur)

CA Glue and Accelerant of Superglue (de eerste heeft de voorkeur omdat u de uithardingstijd tot slechts enkele seconden kunt versnellen)

Foam Brush (ik heb de mijne van een plaatselijke kunstwinkel, Curry's, die me studentenkorting gaf!)

Pro Tip / Fun Fact: CA Glue is eigenlijk gewoon superlijm, waarbij CA staat voor Cyanoacrylaat (een beetje zoals wanneer je Tylenol versus Acetaminophen koopt bij een apotheek, waarbij de laatste een generiek merk is met de werkelijke chemische naam). Het voordeel van het gebruik van CA Glue is dat u het met versneller kunt kopen, waardoor de uithardingstijd tot een paar seconden wordt verkort, zodat u het niet hoeft vast te klemmen of vast te houden totdat het droogt.

Let op: pas op dat u geen CA-lijm + versnellermengsel op uw handen krijgt, want dit brandt.

Elektronica

Arduino Pro Nano

MP3-spelermodule

Luidspreker- en versterkermodule

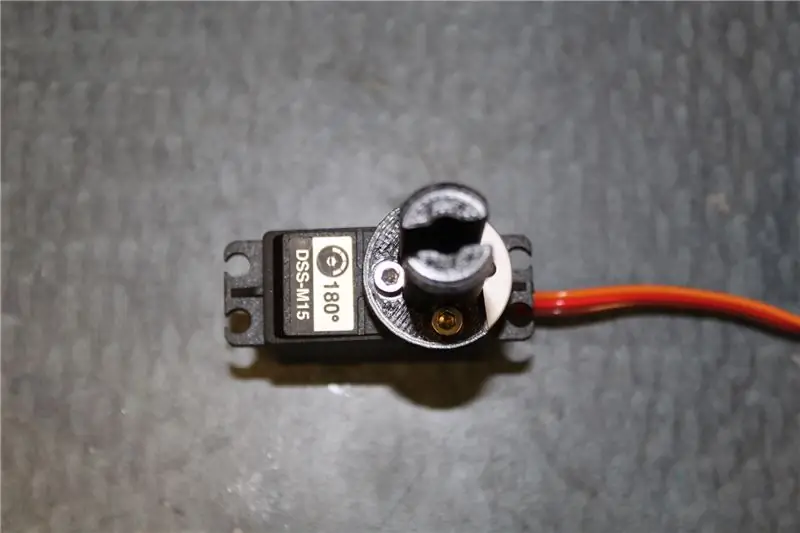

180 en 270 graden servo's (ik heb ervoor gekozen om 2 180 graden voor de arm en 1 270 graden voor het hoofd te gebruiken)

Voltage Step-Down Converter (Je kunt ook een 7805 gebruiken, maar die kan niet zoveel stroom leveren als deze, en dit werkt ook voor een 3-cell LiPo!)

1K Ohm-weerstand (ik weet zeker dat je er waarschijnlijk nog wat hebt liggen of je kunt een pakket kopen dat een leven lang meegaat)

PCB-protoboard

Doorverbindingsdraden

Breadboard draden

2-cel lithium-polymeer (LiPo) batterij of 6V AA-batterijhouder (ik geef de voorkeur aan LiPo omdat het oplaadbaar is en 7,2 V aan de servomotoren kan geven)

Pin-headers (M / V)

XT60-connector (als u ervoor kiest om een lithium-polymeerbatterij te gebruiken met een xt60)

JST-krimppinnen (of je kunt gewoon die vrouwelijke uiteinden van de jumperdraad solderen - ik had al een krimptang en had JST-krimppinnen, dus ik gebruikte dit om het er professioneler uit te laten zien)

Krimpkous (veel netter en professioneler dan isolatietape!)

Gereedschap

3D-printer

Soldeerbout, soldeer, desoldeerpomp

Multimeter (voor het oplossen van problemen met circuits)

Crimper (Als u ervoor kiest om een lithium-polymeerbatterij te gebruiken met een XT60-connector)

X-acto-mes - Ik heb de mijne bij een plaatselijke kunstwinkel gekocht voor ongeveer $ 2 met studentenkorting

Schuurpapier - korrel 400, korrel 600, korrel 1000, korrel 200

"Maar ik heb geen 3D-printer"

Geen probleem! U kunt de STL's naar 3D-afdrukservices zoals Shapeways en 3DHubs sturen

Ik weet dat de lijst er ontmoedigend en lang uitziet. Ik heb geprobeerd het zo uitgebreid mogelijk te maken, terwijl ik motiveringen en details gaf over hoe ik mijn ontwerpkeuzes aanpakte. Op die manier kunt u het project kiezen en wijzigen om het naar uw eigen project te maken. Mijn doel is om gebruikers altijd in staat te stellen creatief te zijn en hun eigen projecten te maken, terwijl ze de mijne als richtlijn gebruiken in plaats van simpelweg vracht te snijden, maar voel je vrij om het ook te dupliceren!

3D-printen komt ook steeds vaker voor, dus misschien heb je een vriend die een 3D-printer heeft die je kunt gebruiken. Filamenten worden steeds goedkoper en u kunt een spoel van 1 kg krijgen voor minder dan $ 20 CAD of AUD (of < $ 15 USD)!

Stap 2: Verdeel en heers

Deze build lijkt misschien niet ingewikkeld, maar omvat wel de fundamentele blokken van robotica - elektromechanisch, circuits en embedded programmering. Als zodanig zou wat preplanning enorm helpen bij de bouw.

Ik heb deze build in 5 segmenten verdeeld:

- Ontwerp- en 3D-printfase

- Nabewerking

- Elektronica

- Code

- samenkomst

Verdeel en heers! Terwijl je wacht tot je prints klaar zijn, kun je aan de slag met de elektronica en codering.

Stap 3: [Optioneel] Ontwerp en 3D-print: Ontwerp

![[Optioneel] Ontwerp en 3D-print: Ontwerp [Optioneel] Ontwerp en 3D-print: Ontwerp](https://i.howwhatproduce.com/images/011/image-30025-8-j.webp)

Omdat mijn Fusion360-vaardigheden beperkt zijn, heb ik een vriend gekregen om me te helpen bij het CAD-tekenen van deze bestanden. U hoeft uw eigen ontwerp niet te maken als u deze handleiding precies volgt. Ga gewoon naar de volgende stap en print ze in 3D. Alle afmetingen zijn metrisch!

Als u echter een andere PCB of luidspreker kiest, moet u mogelijk de afmetingen van de gaten wijzigen en extrusies snijden waar de componenten horen te zijn.

Als je echter andere lego-minifiguren wilt die niet de hulk zijn, kun je die van jezelf CAD-tekenen. Iemand, maak hier alsjeblieft een gigantische Lego Batman-versie van!

Pro-tips: ontwerp met 3D-printen in gedachten

(1) Traanvormige cirkels kunnen worden afgedrukt zonder ondersteuning, dus gebruik traanvormen voor cirkelvormige uitsnijdingen in plaats van cirkels

(2) Hoeken van 45 graden of steiler kunnen worden afgedrukt zonder steunen, dus zorg ervoor dat uw overhangen hoeken van 45 graden hebben om ze te ondersteunen.

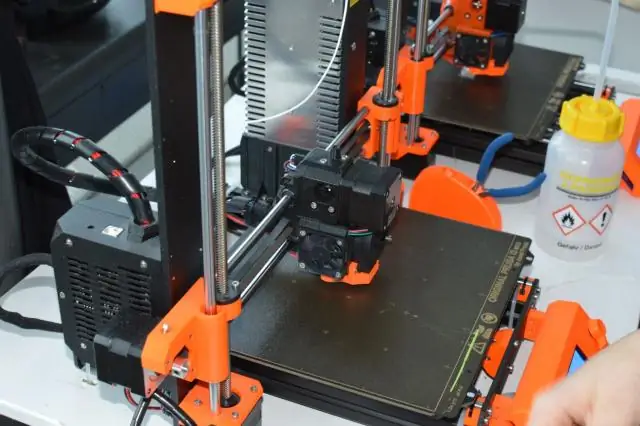

Stap 4: Ontwerp en 3D-print: 3D-print

Deze stap is vrij eenvoudig, pak je SD-kaart, sla de gcode van je slicer op voor welk STL-bestand je ook wilt afdrukken en print het of bestel het gewoon bij Shapeways of 3DHubs.

De totale printtijd voor alle prints was ongeveer 80 uur. Het gebruikte in totaal iets meer dan 1 kg materiaal met zwarte, paarse en groene filamenten - meestal groen omdat hulk groen is, duh. U kunt het altijd eenkleurig afdrukken en vervolgens de afzonderlijke stukken spuiten, wat een andere methode is om het glad te strijken (zie volgende stap).

Pro Tip 1: Vecht tegen het doorschijnende filament

Als je een transparant uitziend filament hebt zoals ik heb gekregen voor mijn green, kun je ermee wegkomen dat het er nog steeds ondoorzichtig uitziet door (1) de schaaldikte te vergroten of (2) een dynamische infill-set te gebruiken om tot 50% te vullen in stappen van 5%. Helaas, aangezien hars transparant is, verdoezelt het de transparantie van het filament niet.

Pro Tip 2: Omgaan met niet-plastische vervorming

Voor onderdelen die iets moeten buigen, drukt u deze af met een hogere vulling dan de standaardinstelling, ongeveer 50%, zodat het niet te broos is als u de pinnen samen moet knijpen. U kunt de standaard wanddikte behouden. Het kostte me ongeveer 5 pogingen voordat ik de juiste combinatie van vulling en wanddikte kreeg. Gebruik ook filament van hoge kwaliteit. Het CCTree-filament van Amazon is uitstekend omdat het een niet-plastische vervorming op de pinnen mogelijk maakt.

Pro-tip 3: de afdruktijd verkorten

Er is geen gratis lunch als u tijd wilt besparen met 3D-printen. Er is bijna altijd een afweging die je moet maken. Hier zijn er een paar die ik heb gebruikt en die de afdrukkwaliteit niet veel beïnvloedden:

(1) Gebruik een hogere laaghoogte -- ongeveer 0,2 mm is acceptabel voor het hoofd en de voorkant van het lichaam en 0,3 mm voor al het andere.

(2) Verlaag de vullingsdichtheid tot ongeveer 5-10% of gebruik dynamische vulling zoals vermeld in ProTip 1.

(3) Schakel de kammodus in om reistijden te verkorten.

(4) Gebruik brims of rafts -- Het kan contra-intuïtief zijn om brims en rafts te gebruiken, maar het zal u tijd besparen door mislukte afdrukken die uit het printbed kwamen van het mondstuk en herhaaldelijk een paar iets buiten de z-as afdrukken raken.

(5) Gebruik minder steunen. Voor prints die een groot aantal dragers nodig hebben, zoals het haar, gebruik een drager met een lagere dichtheid, ongeveer 5-10% zal nog steeds een succesvolle print opleveren.

Stap 5: [Optioneel] 3D-afdrukken gladmaken

![[Optioneel] 3D-afdrukken gladmaken [Optioneel] 3D-afdrukken gladmaken](https://i.howwhatproduce.com/images/011/image-30025-10-j.webp)

![[Optioneel] 3D-afdrukken gladmaken [Optioneel] 3D-afdrukken gladmaken](https://i.howwhatproduce.com/images/011/image-30025-11-j.webp)

![[Optioneel] 3D-afdrukken gladmaken [Optioneel] 3D-afdrukken gladmaken](https://i.howwhatproduce.com/images/011/image-30025-12-j.webp)

Dit is een lang en moeizaam proces, maar zeer de moeite waard. Je hoeft het niet te doen, maar het maakt het eindresultaat er zoveel beter uit. Volgens de gids van BrittLiv koos ik ervoor om mijn afdruk glad te maken met epoxycoating, behalve dat ik besloot om het eerst tot korrel 1000 te schuren (bij voorkeur 2000, maar ik had er geen).

Meng epoxy met een werktijd van 30 minuten tot 1 uur zodat u alle stukken klaar kunt krijgen voordat het uithardt. Daarna duurt het nog 24 - 48 uur om uit te harden, afhankelijk van hoe dik je de laag hebt gebruikt.

Let op: Draag handschoenen bij epoxyhars. U kunt allergisch worden voor epoxy, wat resulteert in contactdermatitis, dus u wilt er geen op uw handen. Bovendien hoeft u uw vingerafdrukken niet zorgvuldig weg te schuren op uw afdruktaak die slechts 12 uur duurde om af te drukken.

Deze stap is vrij lang en uitgebreid, hoewel de acties die worden ondernomen om de afdruk vloeiender te maken vrij eenvoudig zijn. Er zijn tijdens het hele proces veel technieken gebruikt en uitgeprobeerd, en ik wilde alle lessen die ik heb geleerd met jullie delen.

Pro Tip 1: De vacht egaliseren Gebruik een papieren bord of een ander plat oppervlak als een 'palet' voorafgaand aan het schilderen, in plaats van de schuimborstel op een beker vol epoxy te dompelen. Hierdoor kunt u een gelijkmatige coating op de afdruktaak controleren en aanbrengen.

Pro-tip 2: gebruik een schuimborstel Ik heb geen voorkennis in de kunst of iets dat ermee te maken heeft, dus toen ik een penseel uit een plaatselijke kunstwinkel moest kiezen, had ik geen idee wat ik moest kiezen, dus vroeg ik om hulp. Ik heb een heel goed punt naar voren gebracht, als je een typische borstel gebruikt, zijn de streken van de borstelharen zichtbaar, dus gebruik een schuimborstel omdat er geen borstelharen zijn.

Pro Tip 3: Voorkom plakkerigheid door de juiste verhouding te mengen en nauwkeurig te meten

Gebruik een schaal om de juiste verhouding hars en verharder te meten. Gebruik, in tegenstelling tot het online advies om meer verharder te mengen om het sneller te laten drogen, altijd de juiste verhouding. Het is simpele wetenschap, of liever scheikunde. Hars en verharder die met elkaar worden gemengd, is een chemische reactie - je kunt zelfs zien dat het een exotherme reactie is omdat de epoxy opwarmt terwijl je ze mengt. De voorgestelde verhoudingen zijn de stoichiometrische verhoudingen waardoor alle hars en verharder samen kunnen reageren om de epoxy te vormen, dus alles wat teveel is, zal niet reageren en u blijft achter met een plakkerig laagje.

Les geleerd

1) Niet weken in water als je klaar bent

Ik had geen goed oppervlak om de 3D-geprinte onderdelen op te plaatsen, dus ik legde het gewoon op kladpapier. Zoals verwacht drupte de epoxy naar beneden en hechtte zich aan het papier. Het is eigenlijk niet moeilijk te verwijderen, want je kunt het papier gewoon in water laten weken en het eraf wrijven - dat wil zeggen als je geen epoxy aanbrengt op het gebied dat contact maakt met het papier (dat zou je niet moeten doen). Helaas zorgde het weken van de geëpoxideerde afdruk in water ervoor dat het er vlekkerig uitzag - als een auto die je probeerde te wassen maar niet goed droogde.

Er was niets dat ik kon doen om van de vlekkerigheid af te komen, zelfs als ik het goed droogde. De enige oplossing was om het geheel opnieuw te schuren - en epoxy schuren is helemaal niet leuk - totdat het glad is (schuren tot korrel 2000), en dan opnieuw in epoxy coaten, wat meer wachten betekent.

Er is echter een zilveren randje, nadat ik het vervelende proces van gladmaken en epoxyen had herhaald, zag het eindresultaat er aanzienlijk beter uit! Ik kan me voorstellen dat er een punt is van afnemende meeropbrengsten en op een gegeven moment heeft het geen zin om dit te herhalen, waar de eerste laag de grootste impact heeft.

2) Verwarm het pistool niet

Gebruik GEEN heteluchtpistool om epoxy sneller uit te harden. Het plastic zal zacht worden en vervormen, zelfs als je het van een afstand verwarmt. Ik had een voorbeeldstuk PLA en ik leerde dat het beter is om gewoon geduld te hebben en te wachten.

3) Blijf schuren

Ik aarzelde om het eerst te schuren omdat het er wit en bekrast uitzag en ik was bang dat als ik het in een laag epoxy bedek het zijn doffe, bekraste kleur zou behouden. Ik had het fout. In feite gaf het schuren tot het glad en erg bekrast is de beste resultaten.

Hoe werkt het?

Wanneer u het schuurt, verwijdert u alle onvolkomenheden en hobbels, zodat u een gladde afdruk krijgt, maar het vult geen van de gaten en spleten. Wanneer u epoxy op een afdruk aanbrengt, vult u effectief alle gaten die zijn achtergelaten door de lagen en eventuele oneffenheden in de afdruk. Let op, als je het 3D-geprinte deel in water dompelt, ziet het er veel gladder uit als het nat is -- dat komt omdat het water de gaten opvulde, maar het verdampt. De hars vult het permanent op en laat geen verkleuring achter omdat het kleurloos is.

Stap 6: [Gedeeltelijke] montage: de kop monteren

![[Gedeeltelijke] montage: de kop monteren [Gedeeltelijke] montage: de kop monteren](https://i.howwhatproduce.com/images/011/image-30025-13-j.webp)

![[Gedeeltelijke] montage: de kop monteren [Gedeeltelijke] montage: de kop monteren](https://i.howwhatproduce.com/images/011/image-30025-14-j.webp)

![[Gedeeltelijke] montage: de kop monteren [Gedeeltelijke] montage: de kop monteren](https://i.howwhatproduce.com/images/011/image-30025-15-j.webp)

Er zijn enkele elektronische componenten die u niet hoeft te solderen dankzij het modulaire PCB-ontwerp dat ik heb verstrekt. Dit zijn de servomotoren en de luidsprekermodule. Omdat de servomotor en de luidsprekermodule onafhankelijk zijn van het lichaam, kunnen we die in de kop plaatsen en de kopmontage afwerken.

Plaats de luidspreker aan de voorkant van het hoofd. Er zijn pinnen voor de luidspreker om in te schroeven, maar aangezien deze twee stukken aan elkaar worden geklemd door de servo en het haar, is het niet nodig om het in te schroeven - en het zal niet uit elkaar vallen tenzij je het forceert.

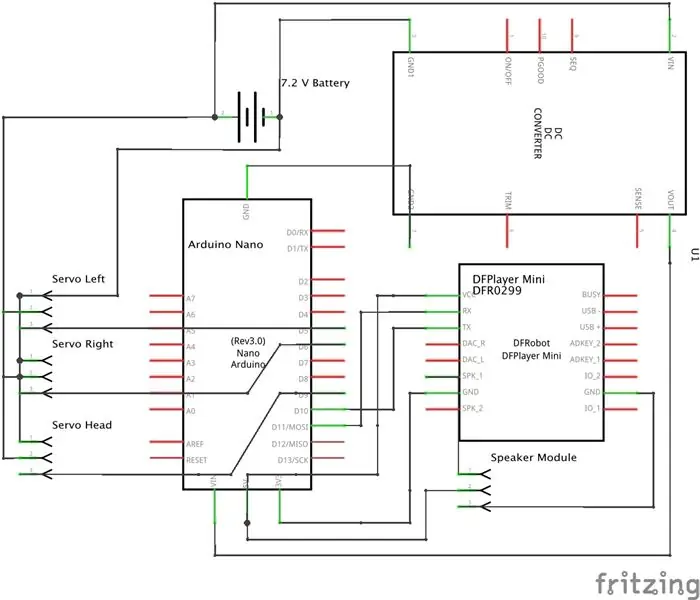

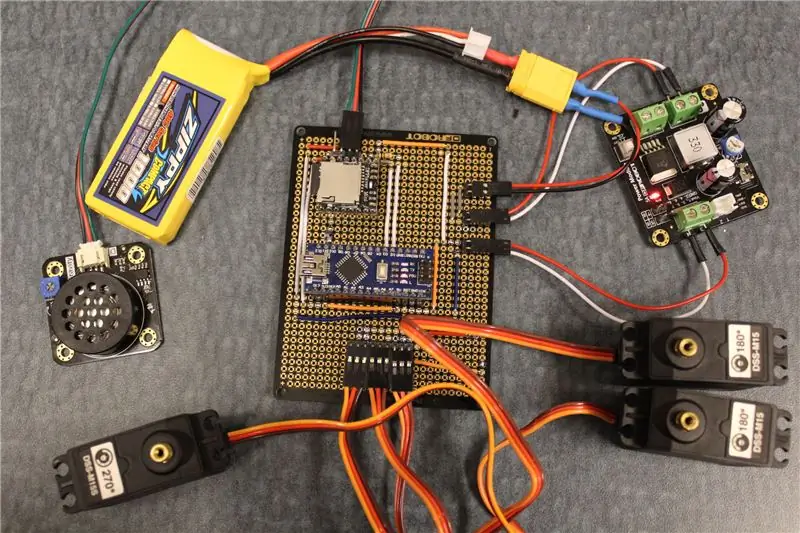

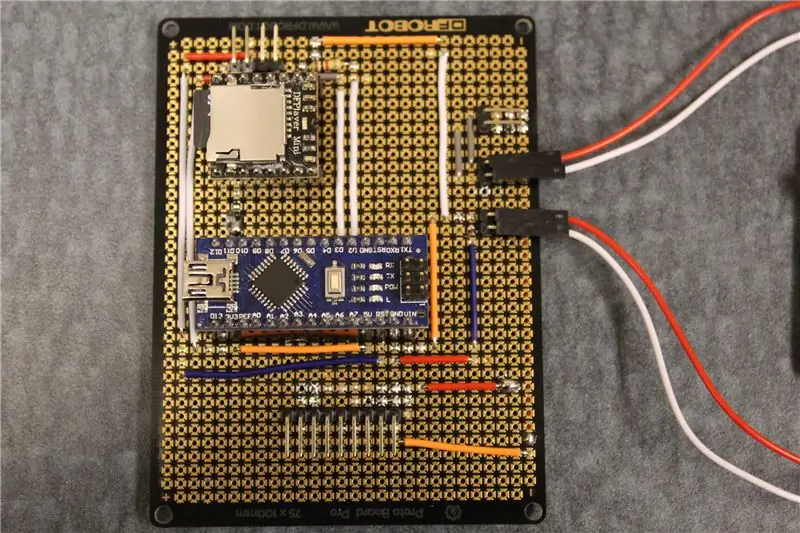

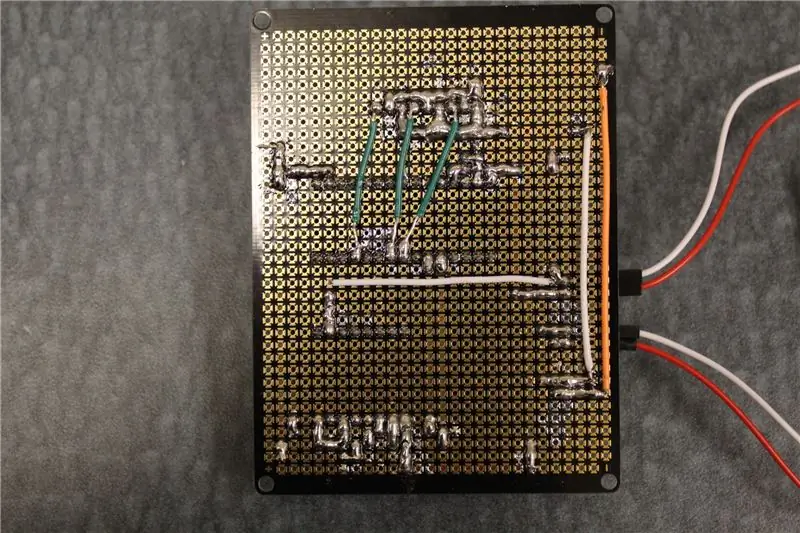

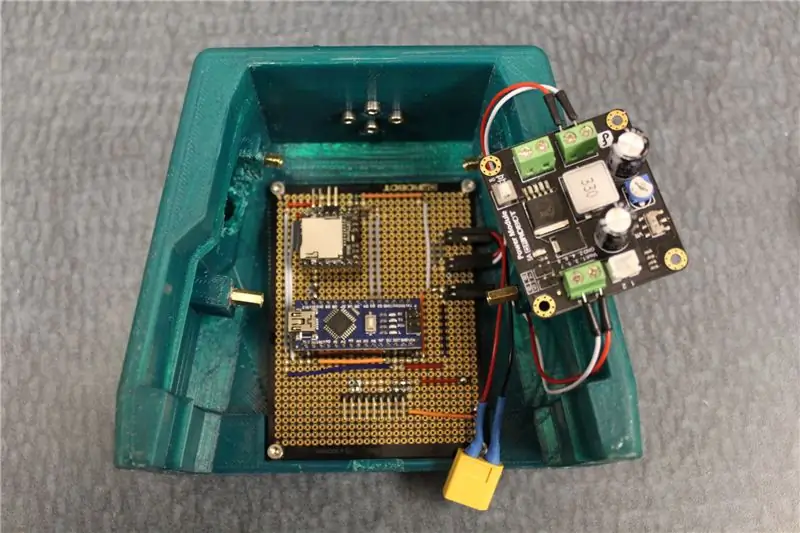

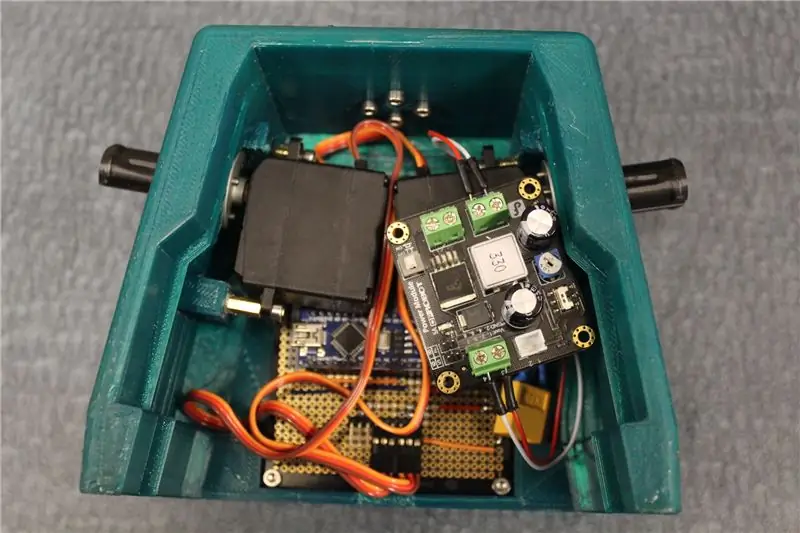

Stap 7: Elektronica: de PCB en het grootste deel van de elektronica solderen

Soldeer de printplaat volgens het meegeleverde schema. Ik heb ook het Fritzing-document toegevoegd, zodat je het op Fritzing kunt openen en auto-routing voor de PCB kunt uitvoeren en het kunt laten afdrukken als je de buspaden niet zelf wilt solderen.

Om het circuit netter en modulair te maken, heb ik een paar technieken gebruikt die hieronder worden vermeld:

- Gebruik vrouwelijke pin-headers als aangepaste IC-sockets voor de Arduino Nano en de DFPlayer Mini.

- Gebruik mannelijke pin-headers voor het aansluiten van de servomotoren en luidsprekers. Op deze manier worden ze niet direct op de print gesoldeerd en kunnen ze op elk moment worden verwijderd.

- Voeg mannelijke pin-headers toe voor invoer en uitvoer van de batterij en de spanningstrap-down converter. Op deze manier kunt u eenvoudig meer buspaden routeren en toevoegen aan de juiste spanning. Dit is niet nodig, maar het maakt de bedrading eenvoudiger en zorgt ervoor dat er minder draden aan de spanningsverlagingsconverter bungelen. Zoals je ziet heb ik maar 2 paar gebruikt.

Dit vereist een matige hoeveelheid soldeerervaring en vaardigheden vanwege het aantal overbrugde verbindingen dat je moet maken en hoe dicht de pinnen bij elkaar zijn.

Dus hoe krijg je een goed resultaat bij het solderen van de printplaat?

Zorg voor een goede soldeerbout met temperatuurregeling en een printplaat met vierkante pads. Gebruik een beitelpunt (plat) ijzer om het contact tussen het onderdeel en de pad te vergroten. Ik gebruik ook graag 2/3 tin en 1/3 lood omdat lood een lagere smelttemperatuur heeft wat het solderen een beetje makkelijker maakt.

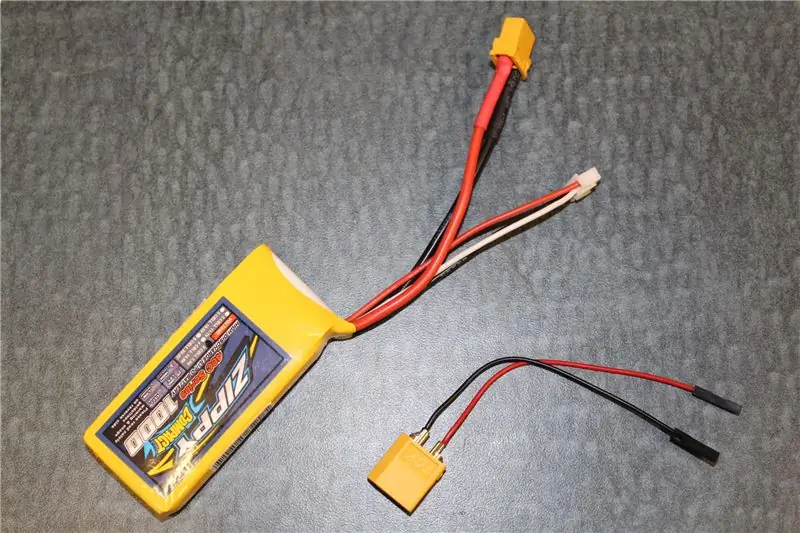

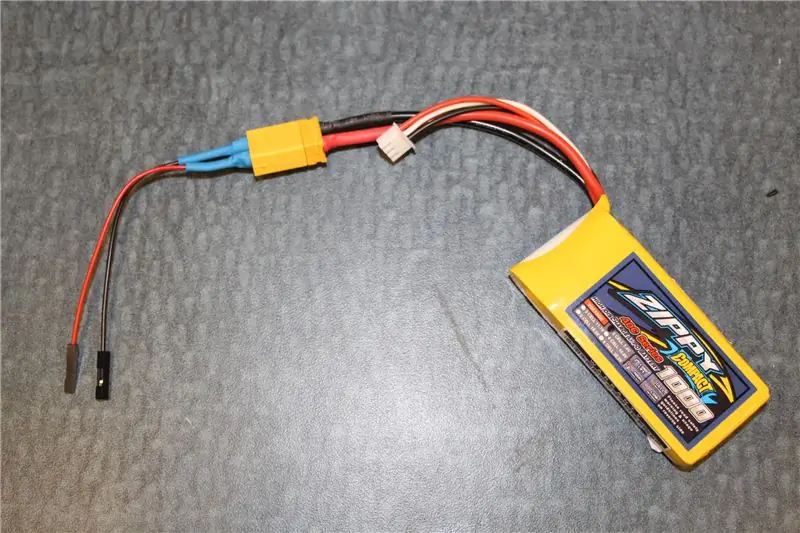

Stap 8: Elektronica: Adapter voor batterijconnector

De output van de 2-cellige LiPo-batterij is via de XT60-connector, wat een standaard is in RC-vliegtuigen. Ik wilde het niet afsnijden omdat XT60 de standaard is voor veel pluggen voor borstelloze motoren die ik gebruik en die ook tot 60A stroom aankan - die ik nodig heb voor andere toepassingen.

1. Soldeer XT60

Dus in plaats daarvan koos ik voor een meer modulaire oplossing. Soldeer een XT60-adapter met een XT60 Male naar JST Female (hierboven aangegeven) - negatief naar negatief (zwarte draad) en positief naar positief (rode draad).

2. Krimpen / solderen van JST vrouwelijke pinnen tot XT60

Plaats de niet-gekrompen pinnen op de crimper en draai deze vast zodat deze de pinnen stevig vasthoudt terwijl de draden er nog steeds doorheen kunnen schuiven - het zal een open kubus vormen. Steek de gestripte draad op de open kubus en krimp deze vervolgens. Herhaal dit voor zowel de rode als de zwarte draden en schuif vervolgens beide gekrompen pinnen in de JST-behuizing.

Als alternatief kunt u gewoon het mannelijke uiteinde van de M / F-startkabel afknippen en de draad op de XT60 solderen zoals ik deed.

3. Krimp de connectoren door warmte

Zorg ervoor dat u de connectoren door warmte krimpt, zodat ze niet per ongeluk kortsluiten. Deze op lithium gebaseerde batterijen zullen mooi, zij het niet zo mooi, vuurwerk maken als ze kortsluiten

Pro-tip 1: XT60's solderen

Bij het solderen van de dunne draden aan de XT60, vertin eerst de draden en vul dan de holtes van de XT60 voor de helft met soldeer. Houd het strijkijzer op de connectoren, dompel de vertinde draden erin en verwijder het strijkijzer, terwijl u de draad nog steeds vasthoudt. Houd het een paar seconden stil en krimp het als het eenmaal is afgekoeld.

Pro-tip 2: Vervorming van de connector voorkomen

Om te voorkomen dat de XT60-connector vervormt door hoge temperaturen, plaatst u de vrouwelijke en mannelijke (niet-gesoldeerde connectoren NIET de batterijen!) op elkaar voordat u gaat solderen. Op die manier behouden ze de vorm van de connector en voorkomen ze dat de geleiders bewegen, omdat het een strakke pasvorm is.

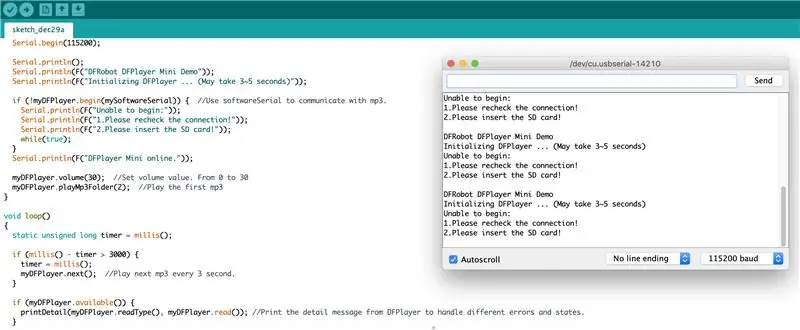

Stap 9: Code: code compileren en uploaden

Download de bijgevoegde code en upload deze naar de Arduino Nano. Dit is verantwoordelijk voor het uitvoeren van 4 verschillende bewegingsmodi van de servo en voor het doorlussen van geluidseffecten via de MP3-module. De MP3-module speelt de geluiden af op basis van de volgorde waarin de MP3-bestanden naar de SD-kaart worden geüpload.

Als je hem als luidspreker wilt gebruiken, gebruik dan gewoon de volgende functie om willekeurige muziekbestanden in een lus af te spelen.

mijnDFPlayer.randomAll();

Voor meer informatie over alle commando's die aan de mp3-speler kunnen worden gegeven, kunt u deze vinden in de specificatie van de fabrikant.

In mijn geval is het enige dat nodig is het afspelen van een specifiek MP3-bestand. De manier waarop ik ervoor heb gezorgd dat de MP3-module het juiste bestand afspeelt in plaats van te vertrouwen op de volgorde, is door de ingebouwde methode te gebruiken, waarvan wordt aangenomen dat deze zich in de map met de naam MP3 bevindt (niet hoofdlettergevoelig):

mijnDFPlayer.playMP3Folder(1);

waarbij het argument 1 de bestandsnaam is, 0001.mp3.

De methode gebruiken die afhankelijk is van de volgorde voor het uploaden van bestanden:

mijnDFPlayer.play(1);

gaat ervan uit dat het zich in de hoofdmap bevindt en geen specifieke bestandsnaam vereist.

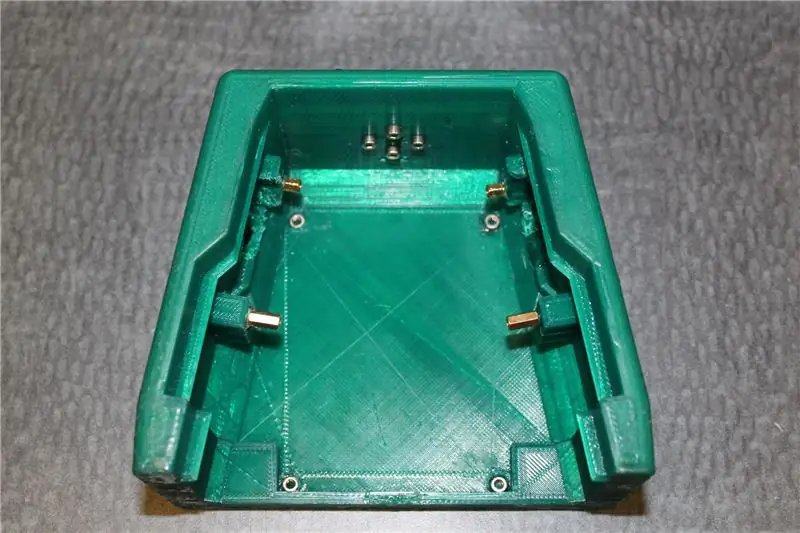

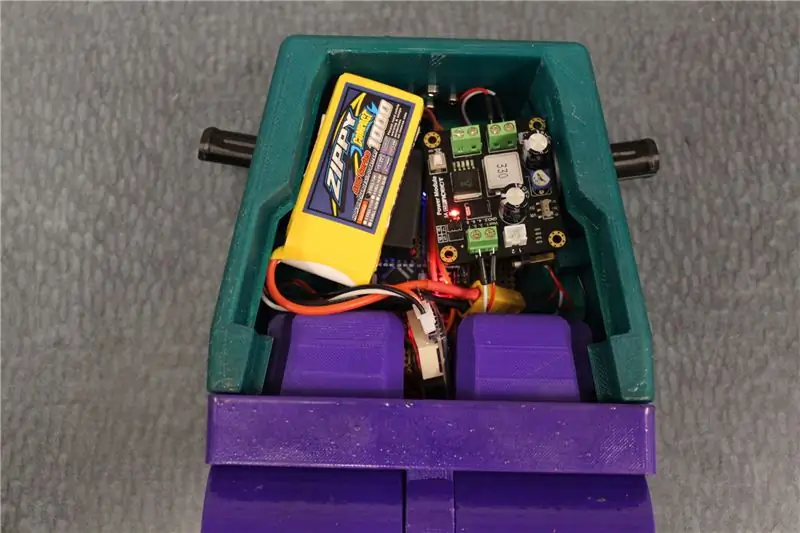

Stap 10: Montage: elektronische componenten monteren

We beginnen met de printplaat en de elektronische componenten en gaan dan verder met het bevestigen van de servomotoren.

Om de montage te vergemakkelijken, G en koppelt u eerst de componenten los.

Merk op hoe er enkele zeshoekige uitgesneden extrusies zijn om een moer op het lichaam en de kop van het Lego-stuk te bevestigen. Dit is waar de moer moet worden gelijmd met CA-lijm - wees voorzichtig bij het lijmen dat u niet per ongeluk lijm op de draden toevoegt.

Plaats vervolgens de printplaat en lijn de gaten uit met de moeren en schroef deze vast met M3-bouten. Dit zou een vrij snelle en triviale taak moeten zijn.

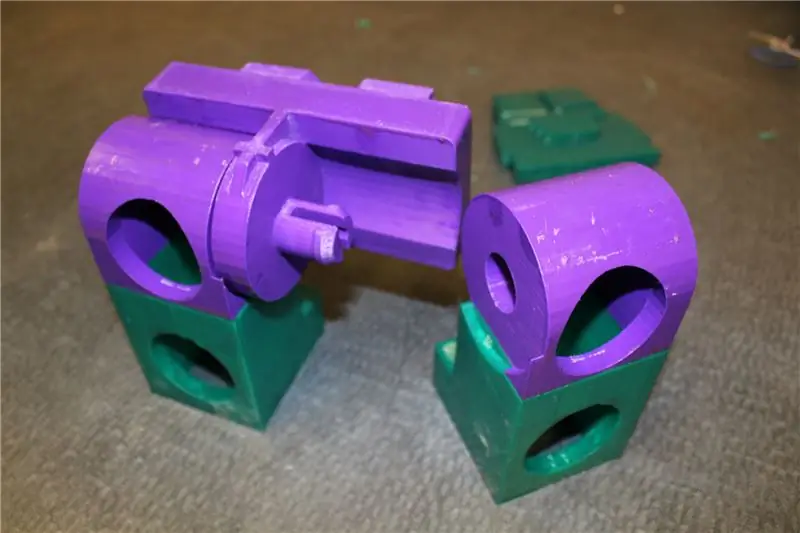

Stap 11: Montage: montage van de servomotoren

Er zijn twee dingen die fysiek aan de servomotoren moeten worden bevestigd (1) De ronde metalen servohoorn (hierboven aangegeven) en (2) De servobody aan de body van het Lego-stuk. De schroeven die voor dit hele project worden gebruikt, zijn gestandaardiseerd; het zijn allemaal M3 moeren en bouten.

Er zijn 3 servohoorns die in de body bevestigd moeten worden. Een voor de kop en twee voor de armpennen die worden aangedreven door de servomotor. Er is een bepaalde volgorde waarin ze in elkaar moeten worden gezet, zodat u uw handen niet onhandig hoeft te positioneren.

- Schroef de servohoorn voor de kop aan de bovenkant van het lichaam met 4 m3 schroeven in de richting van de hoorn.

- Schroef de armpinnen op de servohoorn en vervolgens op de 180 graden servomotor met behulp van de schroeven die bij de servo zijn geleverd. Schroef het in de richting van de hoorn, aangezien de gaten op de hoorn zijn voorzien van schroefdraad.

- Plaats afstandhouders aan de zijkanten van het lichaam waar de servo moet worden gemonteerd. De afstandhouders zijn bedoeld om de opening tussen de servo en het montageplatform aan te pakken als gevolg van een ontwerpfout. Dit wordt opgelost en u hoeft deze stap niet uit te voeren.

- Schroef vervolgens eenvoudig het chassis van de servomotoren en de servohoorn op het lichaam, zoals weergegeven in de afbeeldingen. Als u geen afstandhouders gebruikt, heeft u zelftappende schroeven nodig die bij de servomotor worden geleverd. De servo's in het lichaam passen vrij strak, dus je moet ermee spelen totdat je ze allebei kunt krijgen.

Stap 12: Montage: klik op de poten

Het laatste wat we hoeven te doen is gewoon alle stukjes in elkaar zetten, net als klassieke Lego.

- Lijm de twee helften van de benen, onder (groen PLA) en boven de knie (paars PLA) aan elkaar met CA-lijm

- Klik de benen samen tot de heupen. Als het een beetje eigenwijs is, knijp je de twee pinnen een beetje samen en duw je de benen op de heup.

Dit is de reden waarom ik kwaliteitsfilament gebruik (ik heb CCTree van Amazon gebruikt voor de paarse stukken en het is verrassend niet broos en felgekleurd voor de prijs).

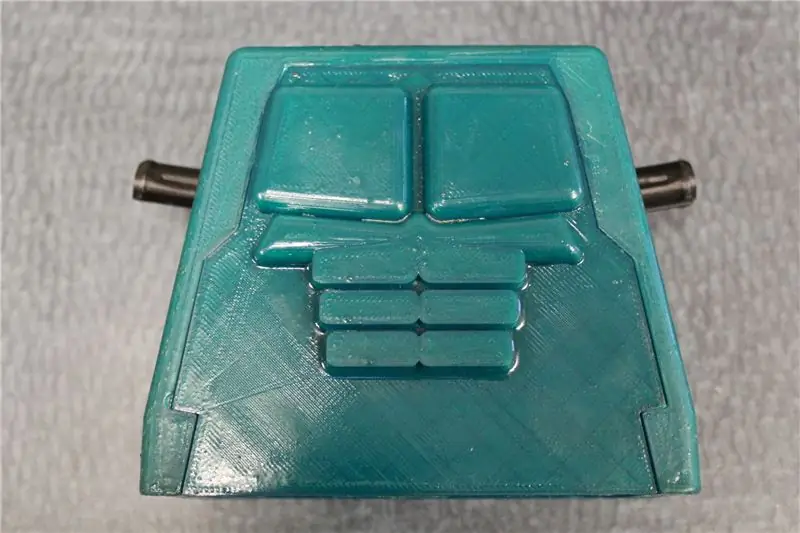

Stap 13: Montage: Torso

- Duw de handen tegen de armen - de armen moeten mogelijk worden geschuurd, afhankelijk van de toleranties van de 3D-afdruk.

- Klik de armen tegen elkaar aan de armpinnen, net zoals de benen aan de

- Duw de luidspreker- en servodraden naar beneden door het gat op de body en sluit deze aan op de juiste pin-headers die u hebt gesoldeerd.

- Schroef de hoofdservo op de servohoorn van het lichaam om de montage te voltooien. Plaats vervolgens de borstplaat bovenop het lichaam.

U bent klaar! Zet hem aan en geniet van je Lego Hulk Mega Figure!

Stap 14: Stem op mij

Ik heb meegedaan aan de Grote en Kleine wedstrijd, dus uw stemmen zouden zeer op prijs worden gesteld als u hiervan genoten heeft.

Tweede prijs in de grote en kleine wedstrijd

Aanbevolen:

Bewegende portretten uit het echte leven uit Harry Potter! 11 stappen (met afbeeldingen)

Ontroerende portretten uit het echte leven uit Harry Potter!: "Geweldig! Verbazingwekkend! Dit is net magie!" - Gilderoy Lockhart Ik ben een grote Harry Potter-fan en een van de dingen waar ik altijd van heb gehouden in de Wizarding World zijn de bewegende portretten. Ik kwam Kyle Stewart-Frantz's Animated Pictur tegen

Een lineaire actuator in een bewegende transformator veranderen: 6 stappen

Een lineaire actuator in een bewegende transformator veranderen?: Als u een bewegende transformator wilt bezitten, moet u dit artikel lezen. We zouden de ledematen van de transformator willen laten bewegen, eenvoudige taken uitvoeren en een paar dingen zeggen, of zelfs weten hoe te staan, zitten en met de hand te zwaaien. De kracht van

Pratende Peter: 4 stappen

Pratende Peter: Dit is een Arduino-project wat ik heb gemaakt op de HKU. Hij heet Pratende Peter, en hij opent graag zijn mond. De mond is te bedienen via een sensor. Je kan hem gebruiken als pop tijdens je zelf de stem inspreekt, of je kan hem dingen voeren. ik ben

Geweldige bewegende versnellingen bestuurd door geweldige knoppen (wordt vervolgd): 9 stappen

Awesome Moving Gears bestuurd door Awesome Buttons (wordt vervolgd): Fysiek / elektronisch game-ontwerp voor UCLA Design Media Arts met Eddo Stern. Dit instructable is onvolledig. Het project loopt nog

Dus je wilt een gigantische robot bouwen. 19 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Dus u wilt een gigantische robot bouwen. U zegt dat u een gigantische robot wilt bouwen? Wat is je doel? Wereldoverheersing? Krijgt je vriendin dat bier niet voor je? Wat het ook is, hier is hoe u aan de slag kunt gaan om zelf een robot te bouwen. Het doel van deze robot was voor een toneelrek