Inhoudsopgave:

- Stap 1: Een probleem aanpakken

- Stap 2: Analyseren van bestaande producten

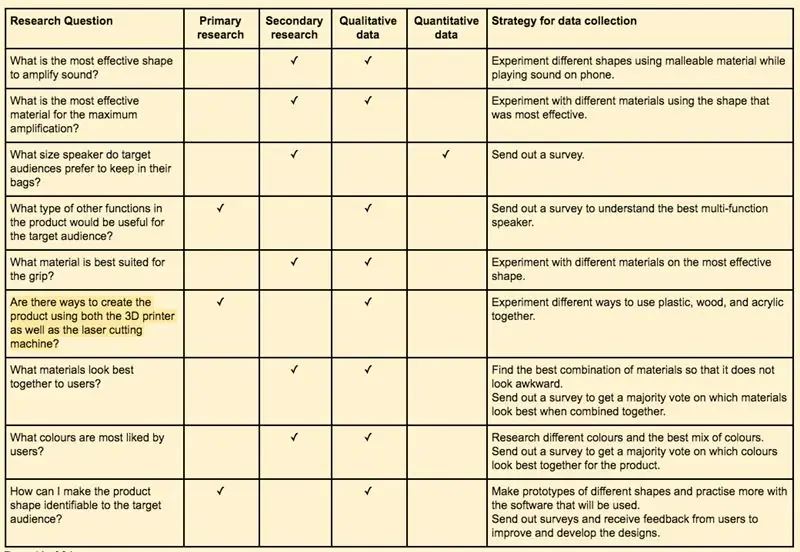

- Stap 3: Onderzoek plannen

- Stap 4: Schetsafmetingen

- Stap 5: De ontwerpopgave maken

- Stap 6: Ontwerpspecificaties maken

- Stap 7: Ideeën schetsen

- Stap 8: Eerste prototype maken

- Stap 9: Modelleren op Fusion 360 Pt.1

- Stap 10: Modelleren op Fusion 360 Pt.2

- Stap 11: Modelleren op Fusion 360 Pt.3

- Stap 12: Modelleren op Fusion 360 Pt.4

- Stap 13: Handmatig uithollen

- Stap 14: boren, vijlen en schilderen

- Stap 15: Solderen Pt.1

- Stap 16: Solderen Pt.2

- Stap 17: Solderen Pt.3 & Boren

- Stap 18: Zagen

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

Door: Risa KUNII

Dit Instructable schetst het productieproces voor mijn product.

Stap 1: Een probleem aanpakken

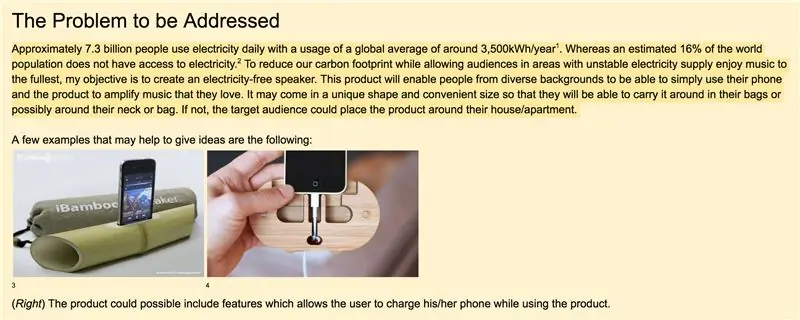

Voordat ik ging produceren, heb ik een probleem aangepakt dat mogelijk zou worden opgelost of verbeterd door de productie van mijn luidspreker. Aanvankelijk was het probleem dat ik had aangepakt de hoeveelheid elektriciteit die wereldwijd werd gebruikt en het gebrek aan stabiele elektriciteit in sommige delen van de wereld. Om dit probleem aan te pakken, wilde ik daarom een elektriciteitsvrije luidspreker maken.

Na het maken van mijn eerste prototype en het identificeren van de fouten en verbeterpunten, realiseerde ik me dat het niet mogelijk zou zijn om het model op Fusion 360 te veranderen binnen de korte tijd die we in de klas hebben. Zo heb ik een nieuw probleem aangepakt met betrekking tot fysieke pijn in polsen, vingers en armen die optreedt bij personen die hun telefoon gedurende een langere periode vasthouden en ongemak ervaren door personen die tijdens het studeren aantekeningen van hun telefoon op papier moeten maken. Om dit probleem op te lossen, heb ik de functie van het product gewijzigd van een luidspreker zonder elektriciteit in een luidspreker die stroom gebruikt.

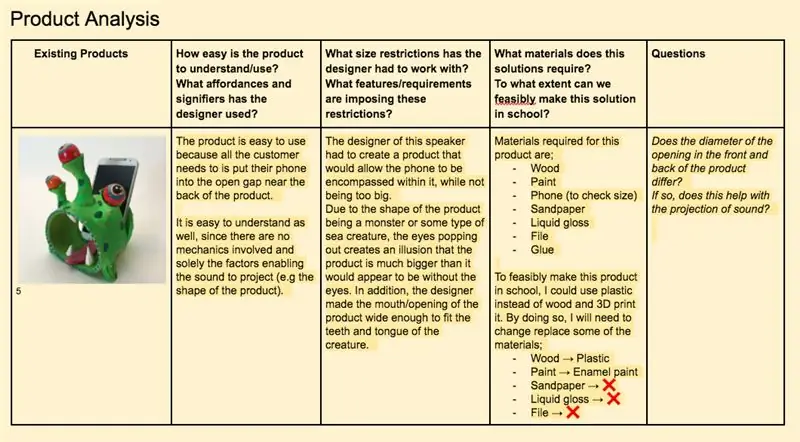

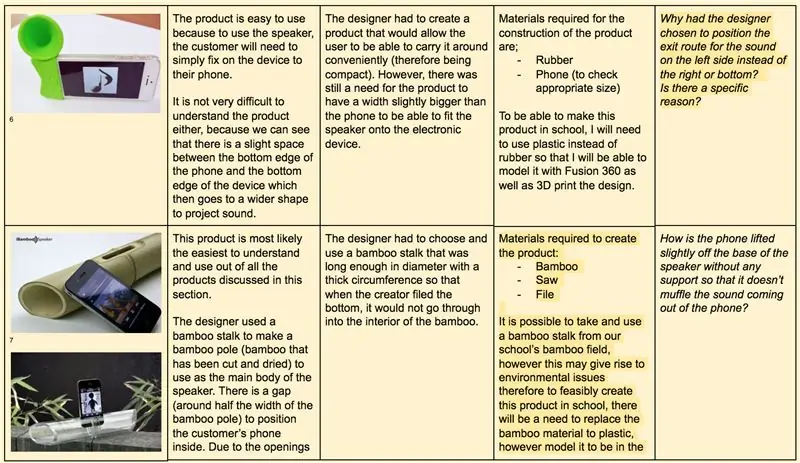

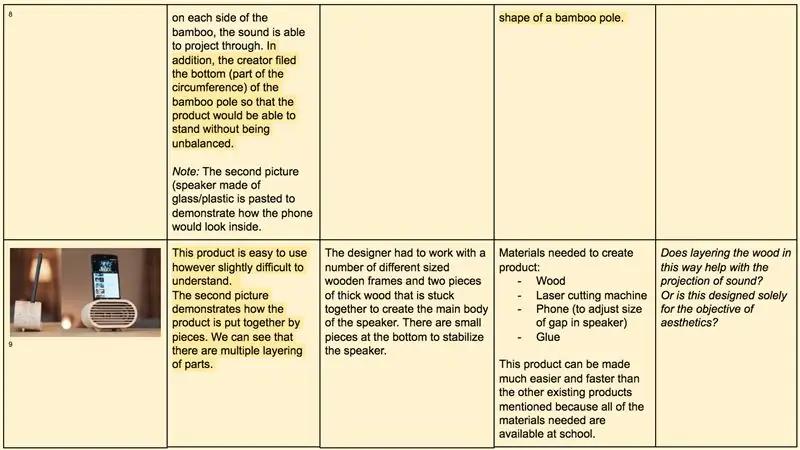

Stap 2: Analyseren van bestaande producten

Om ideeën op te doen over esthetiek, functies, kleuren, vormen, enz. die de spreker zou kunnen bevatten, heb ik vijf verschillende producten geanalyseerd die momenteel op de markt zijn. Ik analyseerde de beperkingen, haalbaarheid, materialen en functies van de luidsprekers, zodat ik het op mijn product kon toepassen door de beperkingen te vermijden, ideeën op te doen over het gebruik van verschillende materialen en hoe verschillende esthetiek de klanten kan aantrekken.

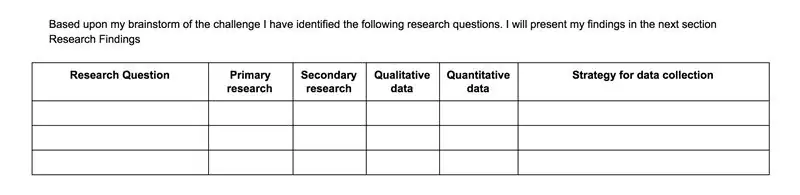

Stap 3: Onderzoek plannen

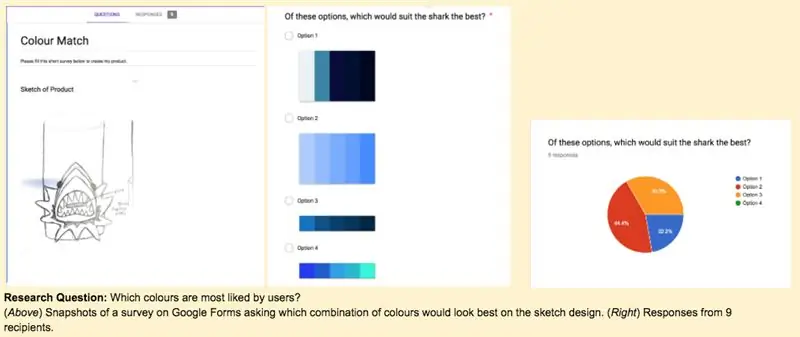

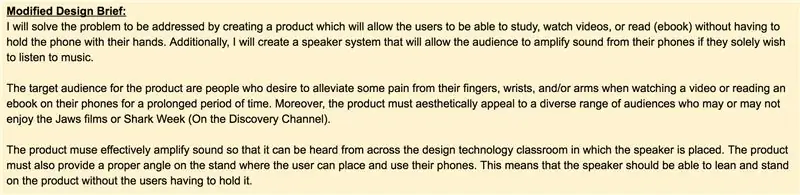

Om gegevens te verzamelen over esthetische vereisten, kostenbeperkingen, klantvereisten, milieuvereisten, groottebeperkingen, veiligheidsoverwegingen, prestatievereisten en beperkingen, materiaalvereisten en productievereisten, plande ik onderzoeksvragen om te helpen bij het ontwikkelingsproces. Ik heb een enquête gemaakt op Google Formulier om de meningen en kleurvoorkeuren van mijn doelgroep te begrijpen.

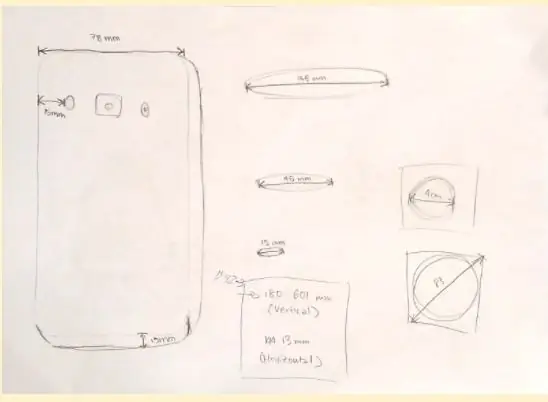

Stap 4: Schetsafmetingen

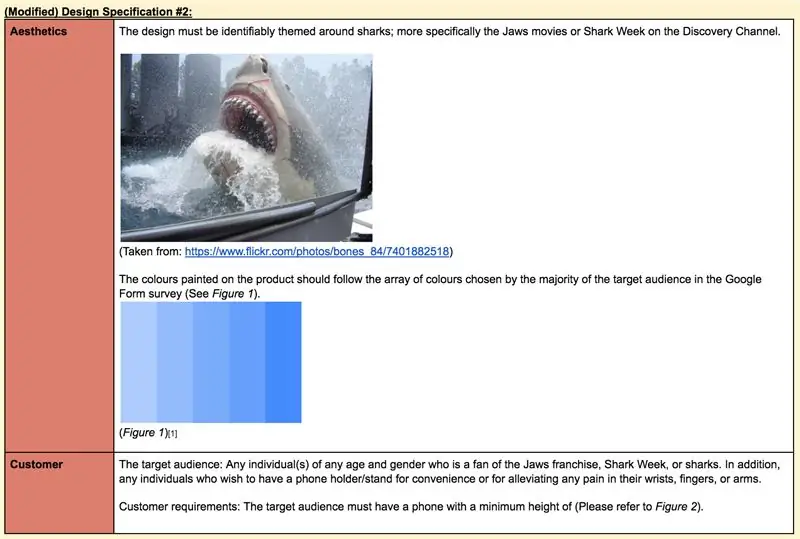

Na het plannen van het onderzoek en het verzamelen van gegevens na het uitvoeren van het onderzoek, heb ik ervoor gezorgd dat ik de afmetingen van het apparaat dat ik met het product zou gebruiken, schetste en ook waar het geluid vandaan zou komen. Door dit te doen, kon ik een algemeen idee krijgen van hoe de luidspreker zou kunnen worden ontworpen.

Stap 5: De ontwerpopgave maken

In de ontwerpopdracht zorgde ik ervoor dat ik nadacht en begreep hoe het probleem dat werd aangepakt kon worden opgelost door middel van mijn product, de doelgroep en de haalbaarheid van mijn ontwerpideeën.

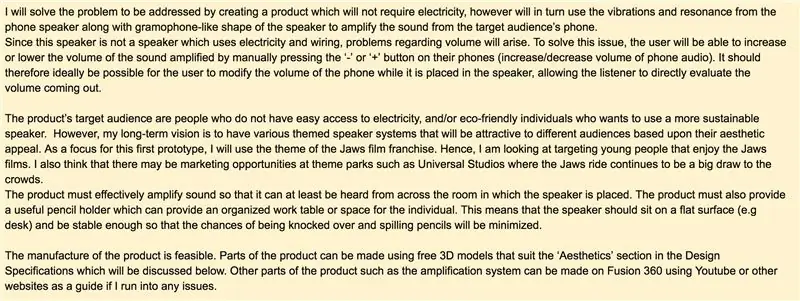

Aanvankelijk besprak ik hoe de doelgroep zowel individuen waren die een gebrek aan stabiele elektriciteit hadden als individuen die fan waren van de Jaws-films. Echter, na het wijzigen van het probleem dat werd aangepakt, werd de ontwerpopdracht aangepast. Het besprak de doelgroep: individuen die een gemakkelijke en pijnloze ervaring met hun telefoon wilden tijdens het studeren, video's kijken of e-boeken lezen.

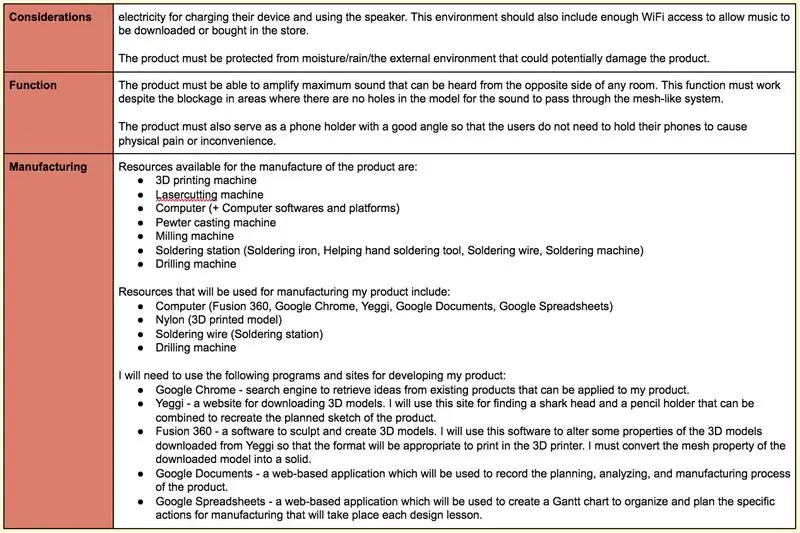

Stap 6: Ontwerpspecificaties maken

De ontwerpspecificatie is gemaakt om de ideeën voor het ontwerp, de functie en de fabricage van het eindproduct te organiseren. Het besprak de esthetiek op basis van de gegevens verzameld uit een enquête, doelgroep/klant, milieuoverwegingen, functie, fabricage, materialen, veiligheid en grootte/afmetingen (van het apparaat).

Omdat de oorspronkelijke ideeën veranderden na de creatie van het eerste prototype, heb ik twee ontwerpspecificaties gemaakt voor elk eindproductidee.

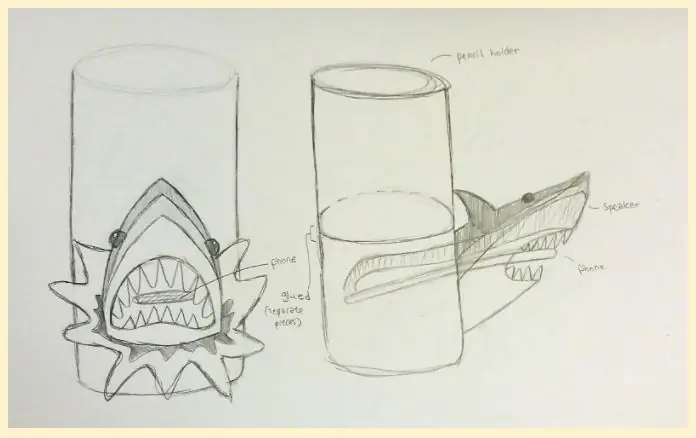

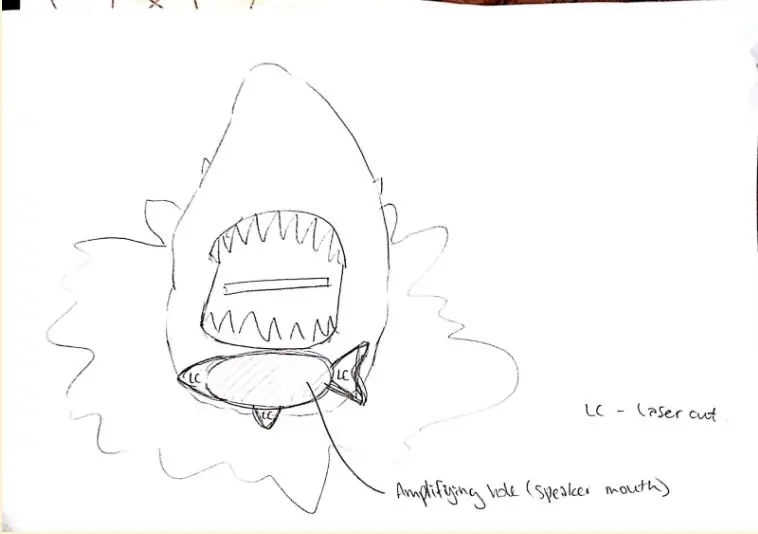

Stap 7: Ideeën schetsen

Om mijn ideeën voor esthetiek en functie op papier te kunnen zetten, heb ik eerst geschetst hoe ik het product eruit wilde laten zien. De afbeeldingen hierboven tonen mijn schetsen voor mijn eerste productidee voor een elektriciteitsvrije luidspreker. Voor mijn eindproduct heb ik dit idee echter niet gebruikt.

Stap 8: Eerste prototype maken

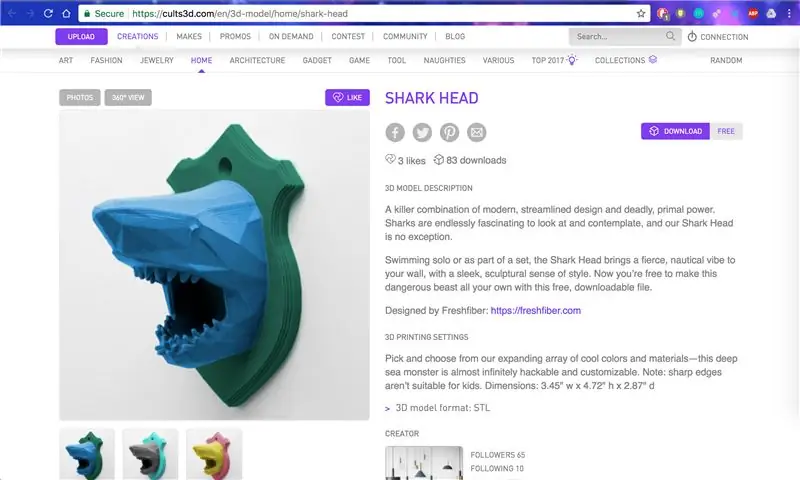

Uit het uitgevoerde onderzoek kon ik een stl vinden. bestand van een haaienkop die perfect paste bij hoe ik me had voorgesteld dat mijn product eruit zou kunnen zien. Eenmaal gedownload, ging ik naar Fusion 360 en probeerde het model te bewerken zodat het bord zou scheiden en verwijderen van de haaienkop, er zou een gleuf kunnen zijn voor mijn telefoon om binnen te komen, en zodat er een gat zou kunnen zijn dat leidt naar een groter grammofoonachtig systeem dat het geluid dat uit de telefoon komt zou versterken. De heer Shaw heeft me met al deze aspecten geholpen, zodat het model precies zou kunnen afdrukken zoals we het met de software hadden ontworpen. Toen het model eenmaal in 3D was geprint, realiseerden we ons dat het gat zich niet op de exacte locatie bevond waar de luidspreker op de telefoon zich bevond. Bovendien was de gleuf een beetje klein, daarom moest ik mijn telefoonhoesje verwijderen om de telefoon erin te laten passen. Toen hij naar deze problemen keek, besloot de heer Shaw dat het het beste zou zijn om een ander luidsprekersysteem te modelleren in plaats van te proberen het prototype te verbeteren, omdat dit buitengewoon moeilijk zou zijn.

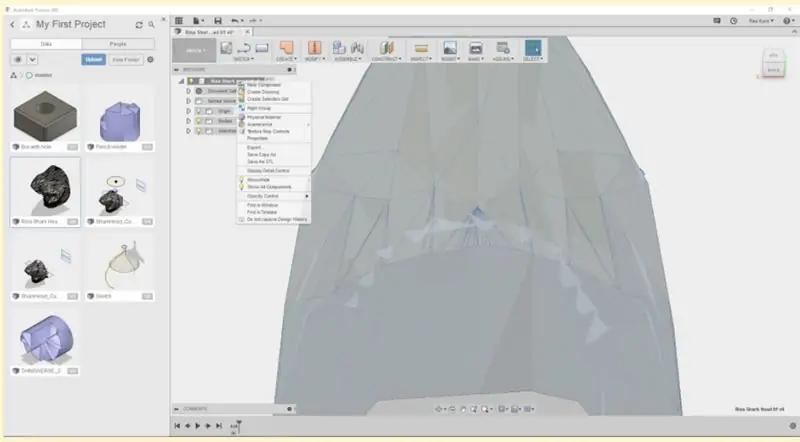

Stap 9: Modelleren op Fusion 360 Pt.1

Om het uiteindelijk gekozen ontwerp te maken, moest ik het probleem met mijn Fusion 360 oplossen dat ik de tijdlijn niet had. Omdat de tijdlijn niet op de Fusion 360 verscheen, veroorzaakte dit problemen voor mij om grote wijzigingen die ik in het model had aangebracht en die ik ongedaan wilde maken, te herstellen. Bovendien zou ik niet kunnen controleren waar de fouten zijn begonnen tijdens het modelleren van het product als er geen tijdlijn is. Zoals te zien is in de afbeelding hierboven, kon ik het probleem oplossen door met de rechtermuisknop op de modeltitel te klikken en op de allerlaatste optie te klikken door de tijdlijn te laten verschijnen.

Bron gebruikt om me te helpen het probleem op te lossen:

Forums.autodesk.com. (2017). geschiedenis tijdlijn niet weergegeven. [online] Beschikbaar op: https://forums.autodesk.com/t5/fusion-360-design-… [Toegang tot 22 november 2017].

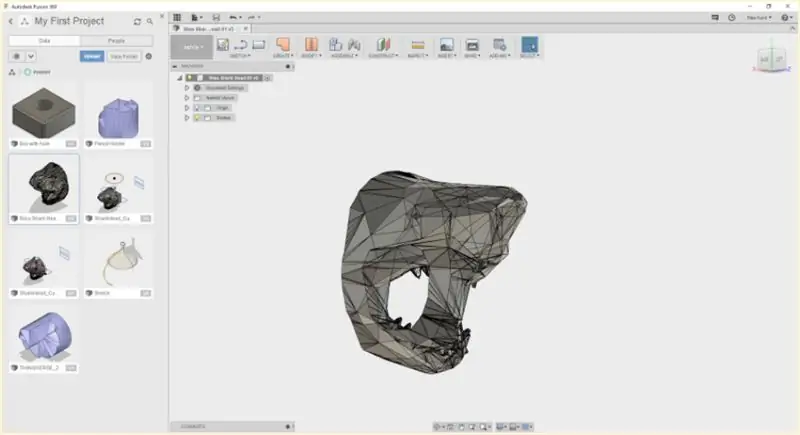

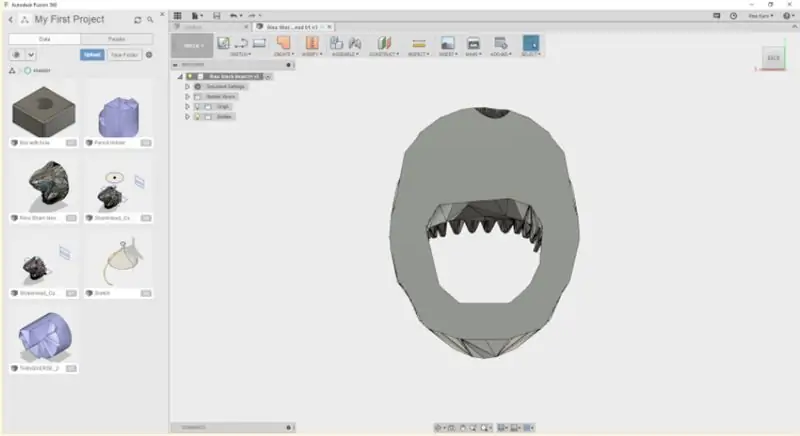

Stap 10: Modelleren op Fusion 360 Pt.2

Voor het gekozen ontwerp was ik van plan hetzelfde model te gebruiken dat ik van Yeggi had gedownload (dat ik gebruikte voor mijn eerste prototype). Ik kon het model niet bewerken omdat het een STL-bestand was. De afbeelding hierboven laat zien hoe ik het probleem kon verlichten dat het STL-bestand geen lichaam was. Door op de getoonde opties te klikken, kon ik het gaas omzetten in een body die ik verder kon modelleren en ontwerpen.

Gebruikte bron:

Forums.autodesk.com. (2017). Converteer STL mesh naar solide model. [online] Beschikbaar op: https://forums.autodesk.com/t5/fusion-360-design-… [Toegang tot 16 november 2017].

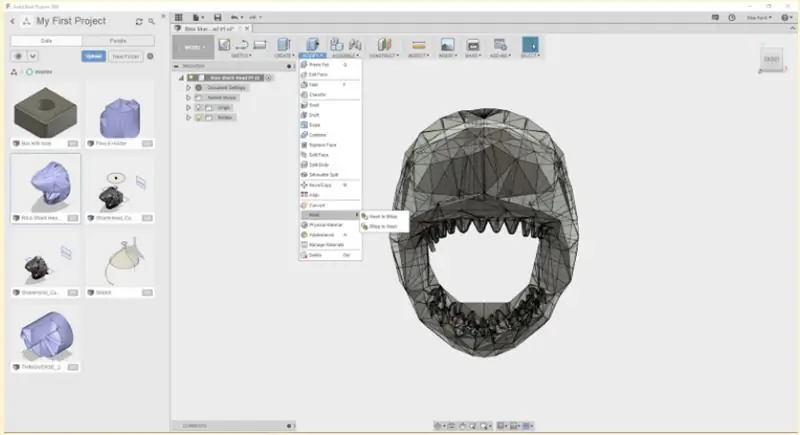

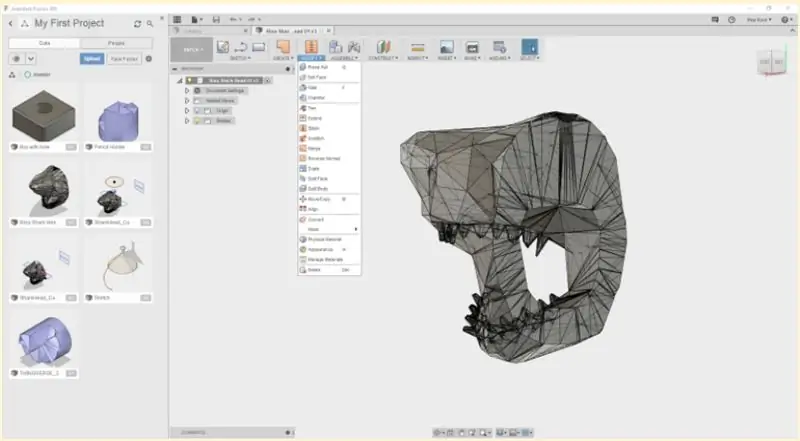

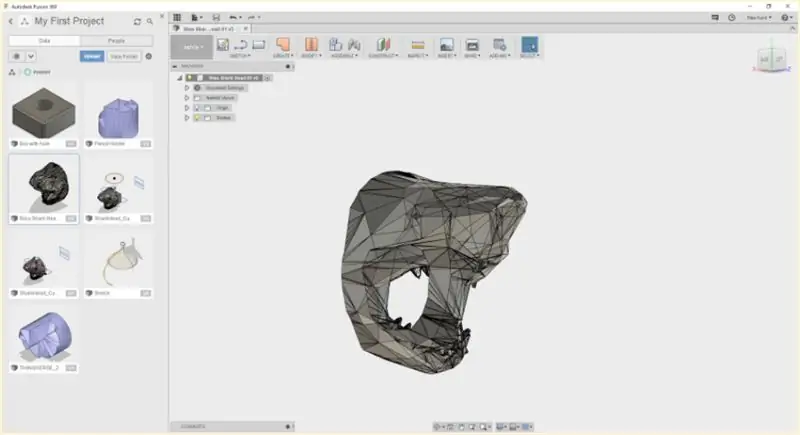

Stap 11: Modelleren op Fusion 360 Pt.3

Om de binnenkant van het haaienkopmodel uit te hollen, moest ik onnodige driehoeken uit het model samenvoegen. Of anders zou de functie niet werken vanwege de grote hoeveelheid polygonen op het gezicht. De eerste afbeelding laat zien op welke opties ik heb geklikt om de polygonen samen te voegen. Door dit te doen, kon ik met Fusion 360 de achterkant van het model omhullen. De samengevoegde achterkant kan worden gedemonstreerd in de tweede afbeelding.

Stap 12: Modelleren op Fusion 360 Pt.4

Met behulp van een website op internet heb ik de haaienkop uitgehold. Door dit te doen, zou ik het luidsprekersysteem binnenin kunnen toevoegen.

Naast de schaal heb ik geprobeerd om het gaasscherm aan de voorkant van de haaienkop te maken, maar Fusion 360 stond deze functie niet toe vanwege de grote hoeveelheid polygonen op het gezicht van de kop ondanks de samengevoegde gebieden.

Gebruikte bron:

Mazandattero.xyz. (2017). Citeer een website - citeer dit voor mij. [online] Beschikbaar op: https://www.mazandattero.xyz/lessons/160214_Custom… [Toegang tot 16 november 2017].

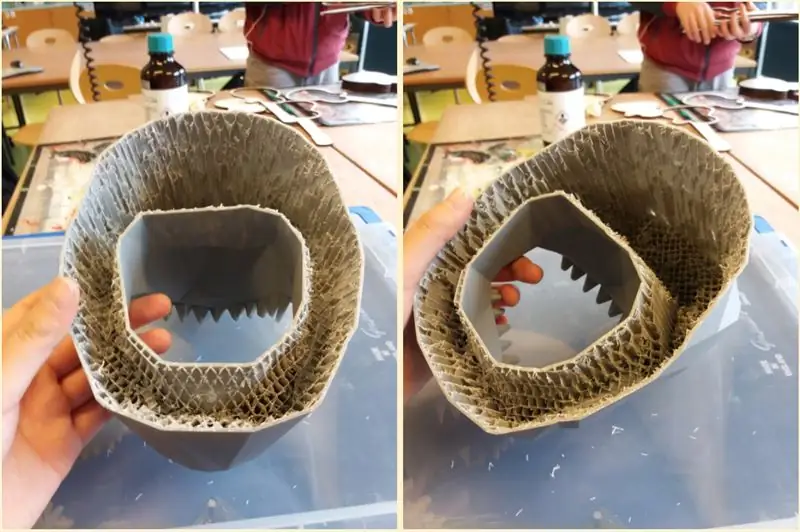

Stap 13: Handmatig uithollen

Toen het model klaar was met printen, was het niet gepeld, ondanks dat het zo gemodelleerd was in Fusion 360. Dus heb ik de binnenkant van de haaienkop handmatig gepeld met een schraper en handschoenen.

Afbeeldingsbronnen:

www.homedepot.com/p/Firm-Grip-Latex-Coated…

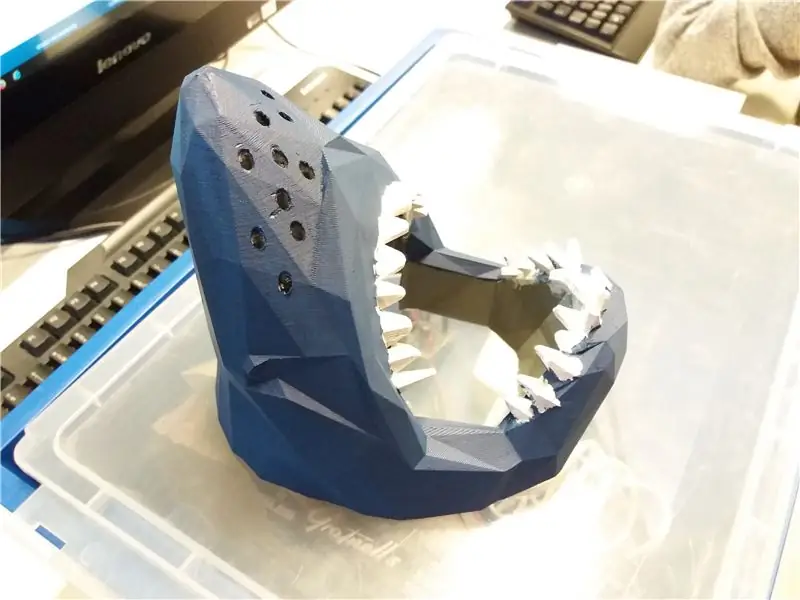

Stap 14: boren, vijlen en schilderen

Voordat ik aan de printplaat ging werken, boorde ik een paar gaten aan de voorkant en zijkanten van de haaienkop om als gaasscherm voor het luidsprekersysteem binnenin te fungeren. Nadat ik dit had gedaan, heb ik de gaten gevijld om ervoor te zorgen dat ze door het dikke plastic in de kop en rond de gaten gingen, zodat ze er niet rommelig uitzien.

Daarna heb ik het model geverfd met witte en blauwe acrylverf zodat het de voorkeuren van de doelgroep zou volgen (eerder aangegeven via enquête). Ik had gepland dat de verf zou kunnen drogen terwijl ik bezig was met het solderen van onderdelen en draden op de printplaat.

Afbeeldingsbron:

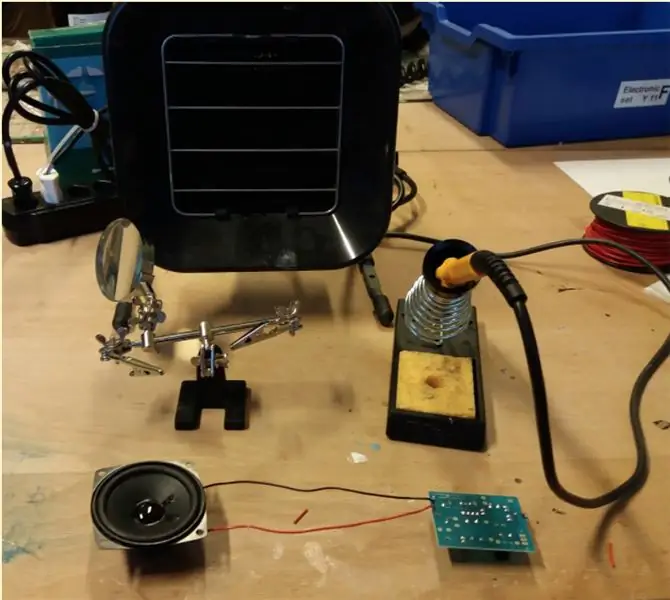

Stap 15: Solderen Pt.1

Terwijl ik wachtte tot de verf droog was op de haaienkop, begon ik de luidsprekers en andere onderdelen aan de printplaat te solderen. Uiteindelijk realiseerde ik me dat het solderen van de positieve en negatieve draden aan de andere kant zat, daarom moest ik ze verwisselen door het metaal opnieuw te smelten en te proberen de draad eruit te trekken.

(Afbeelding rechts) Testen hoe de luidspreker en het circuit in het model passen.

Enkele van de gebruikte materialen:

- Snij tang

- Spreker

- Draden

- Soldeerbout

- Soldeerspons

- Soldeerdraad

- Solderen rookabsorber

- Printplaat

- Draadstripper

Stap 16: Solderen Pt.2

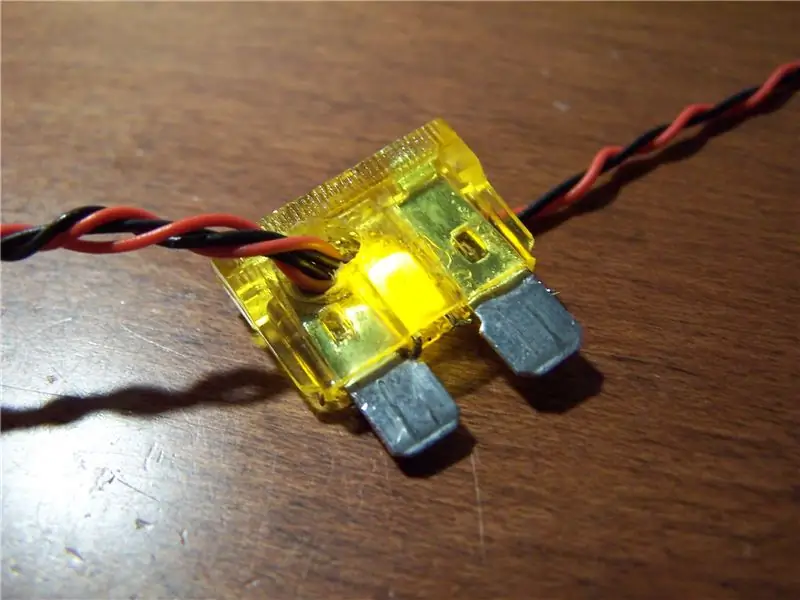

Mijn product zou op een power brick draaien. Daarom moest ik de draden op het circuit aansluiten om de luidspreker van stroom te voorzien. Ik heb eerst de twee draden van elkaar gescheiden, ze gestript, de draden erin gedraaid, het in een haak gebogen, de draden verbonden met het circuit in een haak gebogen, gemeten welke kant positief en negatief was met de multimeter en vervolgens de positieve draad gesoldeerd aan de andere positieve draad en negatief naar negatief. Toen ik dat eenmaal had gedaan, nam ik isolatietape om de fragiele verbinding te versterken en te ondersteunen.

Dit werkte tot het laatste moment dat er eentje afbrak. Ik moest daarna opnieuw solderen.

Afbeeldingsbron:

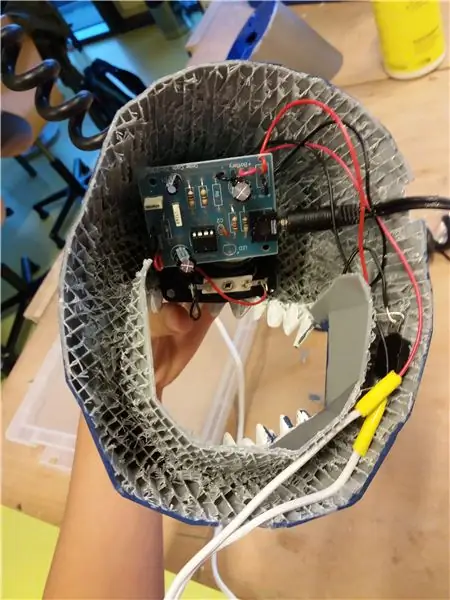

Stap 17: Solderen Pt.3 & Boren

Nadat ik de draden naar de juiste kanten had verwisseld, brak de draad die op de luidspreker was aangesloten af, daarom moest ik de draad opnieuw strippen en opnieuw solderen. Bovendien raakte een deel van de printplaat oververhit toen ik een ander onderdeel opnieuw aan het solderen was. Als gevolg hiervan heb ik een klein stukje draad gesoldeerd, alleen om die twee opvullingen met elkaar te verbinden. (Uiteindelijk brak de draad af en moest ik deze ook opnieuw solderen).

Na het solderen heb ik de schakelaar voor het in- en uitschakelen van de luidspreker toegevoegd door twee draden te nemen en deze aan zowel de schakelaar als de printplaat te bevestigen. Toen dit klaar was, boorde ik een gat aan de zijkant van de haaienkop zodat de schakelaar toegankelijk was.

Toen meneer Shaw had getest dat mijn luidspreker met zijn telefoon werkte, gebruikte ik een lijmpistool om de hele luidspreker in elkaar te zetten.

Stap 18: Zagen

Nadat het luidsprekersysteem in de haaienkop was gelijmd, heb ik een coping-/handzaag gebruikt om kleine stukjes van het model uit te snijden, zodat de draden van de voedingssteen en de telefoonconnector naar buiten konden gaan zonder een hobbel te veroorzaken, zodat het product omhoog zou komen.

Afbeeldingsbron:

Aanbevolen:

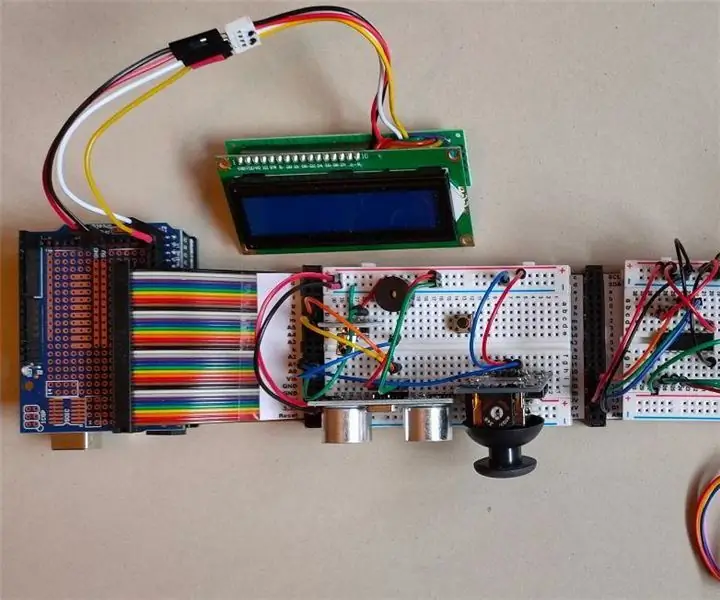

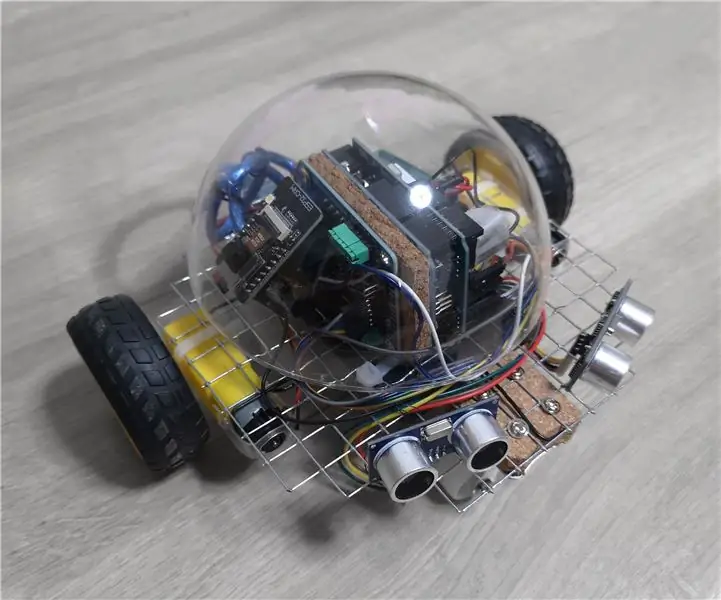

ELEGOO Kit Lab of hoe ik mijn leven als ontwikkelaar gemakkelijker kan maken: 5 stappen (met afbeeldingen)

ELEGOO Kit Lab of Hoe maak ik mijn leven als ontwikkelaar gemakkelijker: doelstellingen van het project Velen van ons hebben problemen met de mock-up rond de UNO-controllers. Vaak wordt de bedrading van componenten bij veel componenten moeilijk. Aan de andere kant kan programmeren onder Arduino complex zijn en veel l

Zeurende Robot® - Verontrustend met de snelheid van het leven: 7 stappen (met afbeeldingen)

Zeurende Robot® | Verontrustend met de snelheid van het leven: de gemakkelijkste manier om ervoor te zorgen dat u elke dag boos wordt. Nagging Robot® heeft de oplossing. Nagging Robot® Annooy® 900De Annooy® 900 is zorgvuldig ontworpen met de allernieuwste doe-het-zelftechnologie om mensen te irriteren. door Daniel Locatelli en TzuYing ChenMeer kracht

Mijn USB een nieuw leven geven: 7 stappen

Mijn USB een nieuw leven geven: dus ik heb deze Kingston USB (of flashdrive als je wilt) die ik enkele jaren geleden heb gekocht. Jarenlange dienst toonde nu het bewijs van zijn uiterlijk. De dop is er al af en de behuizing lijkt van een schroothoop te zijn gehaald met sporen van verkleuring. Het USB-bord

Je vergroot mijn leven -- Deel de liefde - Ajarnpa

Je vergroot mijn leven -- Deel de liefde: Laten we een overlevingssituatie beschrijven: het is de dag voor Valentijnsdag. Je was dat feit tot nu toe vergeten, en hebt niets voor je meisje/vriend/echtgenote. Als je je fout realiseert, spring je naar je werkruimte om je hoofd leeg te maken en een oplossing te vinden

Mijn toetsenbord Mijn handen: 8 stappen (met afbeeldingen)

Mijn toetsenbord Mijn handen: ik heb de gloednieuwe Epilog-lasersnijder gebruikt die Instructables onlangs heeft gekregen om een afbeelding van mijn handen permanent op het toetsenbord van mijn laptop te laseretsen. Dat maakt je garantie ongeldig in doe-het-zelfstijl! Ik heb meer laptops met laser geëtst dan de meeste sinds ik help o