Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

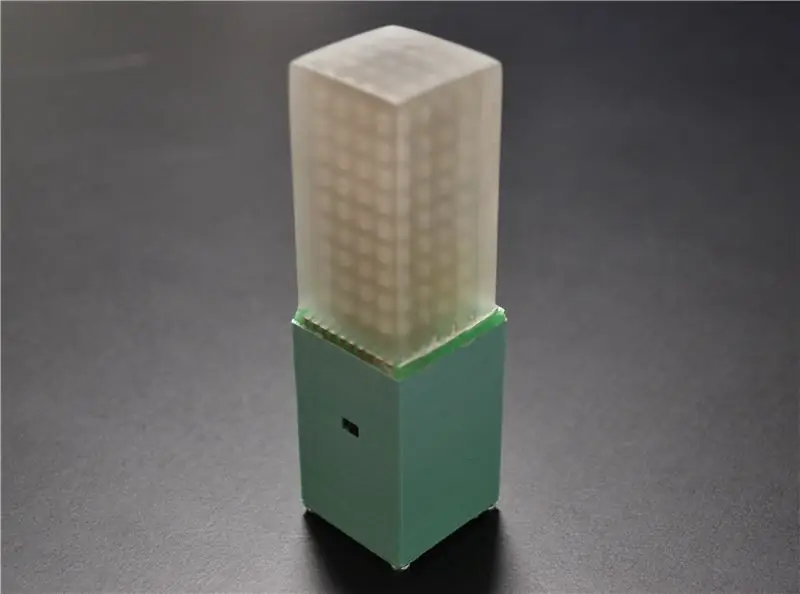

Dit project is een soort voortzetting van mijn DotStar LED Cube, waar ik SMD-LED's gebruikte die op glazen PCB's waren bevestigd. Kort na het afronden van dit project kwam ik het geanimeerde LED-zand van Adafruit tegen dat een versnellingsmeter en een LED-matrix gebruikt om de beweging van zandkorrels te simuleren. Ik dacht dat het een leuk idee zou zijn om dit project uit te breiden naar de derde dimensie door gewoon een grotere versie van mijn LED-kubus te bouwen in combinatie met een versnellingsmeter. Ik wilde ook proberen de kubus in epoxyhars te gieten.

Als je de kubus in actie wilt zien, scroll dan helemaal naar beneden naar de video.

Stap 1: Stuklijst

De volgende lijst bevat de materialen die nodig zijn om de kubus te bouwen zoals weergegeven in de afbeelding:

- 144 stuks SK6805-2427 LED's (bijv. aliexpress)

- objectglaasjes (bijv. amazon.de)

- kopertape (0,035 x 30 mm) (bijv. ebay.de)

- TinyDuino basiskit - lithium versie

- versnellingsmetermodule (bijv. ASD2511-R-A TinyShield of GY-521)

- prototype print (30 x 70 mm) (bijv. amazon.de)

- heldere giethars (bijv. conrad.de of amazon.de)

- 3D-geprinte behuizing

Extra materialen en gereedschappen die nodig zijn voor de bouw

- Hete lucht soldeerbout

- normale soldeerbout met fijne punt

- 3D-printer

- Laser Printer

- Dupont-connectoren

- dun draad

- PCB-headerpennen

- lage temperatuur soldeerpasta

- PCB-etsmiddel (bijv. ijzerchloride)

- UV-uithardende lijm voor metaal-glas (bijv. NO61)

- lijm voor algemeen gebruik (bijv. UHU Hart)

- siliconenkit:

- toner transferpapier

- aceton

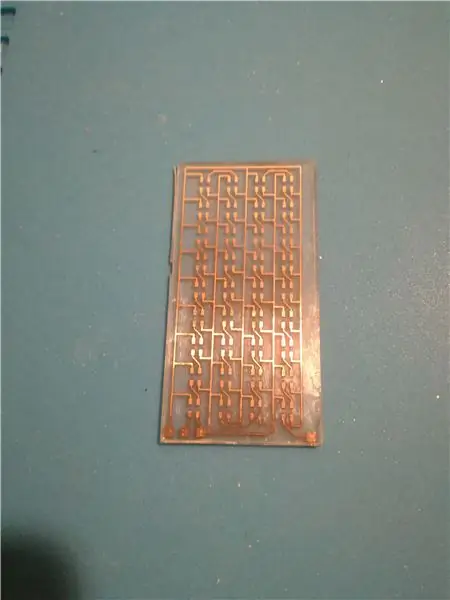

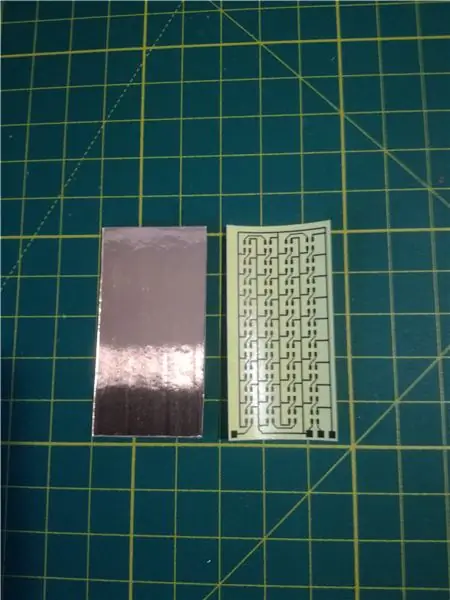

Stap 2: Glazen PCB's maken

Dit proces is al in detail beschreven in mijn vorige instructable van mijn DotStar LED Cube, daarom zal ik de stappen kort bespreken.

- Snijd de microscoopglaasjes in stukjes van 50,8 mm lengte. Ik heb een mal in 3D geprint om me te helpen de juiste lengte te bereiken (zie bijgevoegd.stl-bestand). Je hebt 4 dia's nodig die ik aanraad om 6 tot 8 stukjes te maken.

- Lijm de koperfolie op het glassubstraat. Ik heb de UV-uithardende lijm NO61 gebruikt.

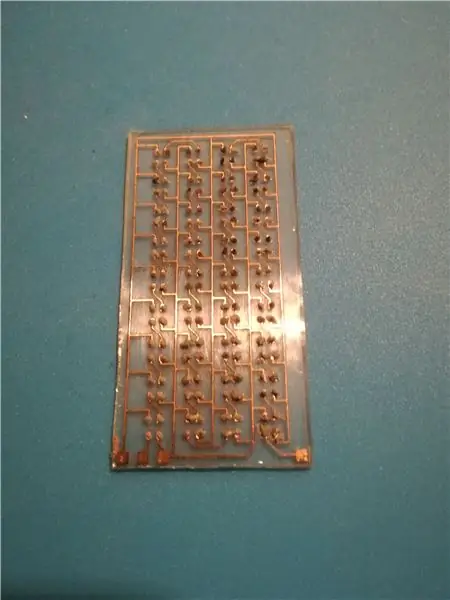

- Druk de bijgevoegde pdf met het PCB-ontwerp af op tonertransferpapier met behulp van een laserprinter. Knip daarna de afzonderlijke stukken uit.

- Breng het PCB-ontwerp over op de koperen bekleding. Ik heb hiervoor een lamineermachine gebruikt.

- Ets het koper weg met b.v. ijzerchloride

- Verwijder de toner met aceton

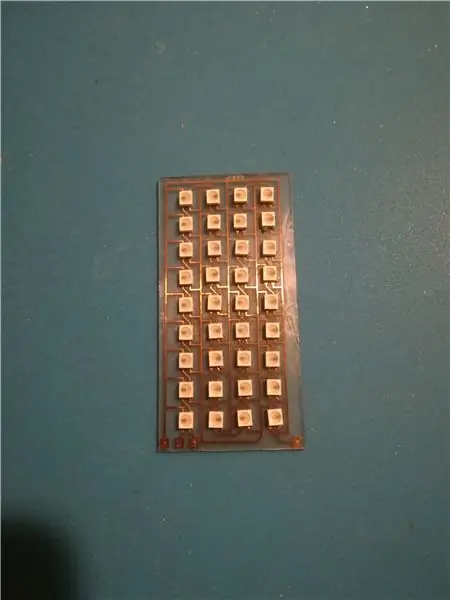

Stap 3: Soldeer LED's

In mijn DotStar LED-kubus heb ik APA102-2020 LED's gebruikt en het plan was om hetzelfde type LED's in dit project te gebruiken. Door de kleine afstand tussen de afzonderlijke pads van de LED's is het echter zeer eenvoudig om soldeerbruggen te maken. Dit dwong me om elke LED met de hand te solderen en ik deed eigenlijk hetzelfde bij dit project. Helaas, toen ik het project bijna af had, begonnen er opeens wat soldeerbruggen of slechte contacten te verschijnen waardoor ik alles weer moest demonteren. Ik besloot toen over te stappen op de iets grotere SK6805-2427 LED's, die een andere padlay-out hebben waardoor ze veel gemakkelijker te solderen zijn.

Ik bedekte alle pads met laagsmeltende soldeerpasta en plaatste de LED's erop. Zorg voor de juiste oriëntatie van de LED's door te verwijzen naar het bijgevoegde schema. Daarna heb ik de printplaat op de kookplaat in onze keuken gelegd en voorzichtig verwarmd tot het soldeer gesmolten is. Dit werkte stil goed en ik hoefde maar weinig na te werken met mijn heteluchtsoldeerbout. Om de LED-matrix te testen, gebruikte ik een Arduino Nano met het Adafruit NeoPixel-strandtestvoorbeeld en verbond deze met de matrix met behulp van Dupont-draden.

Stap 4: Bereid de onderste PCB voor

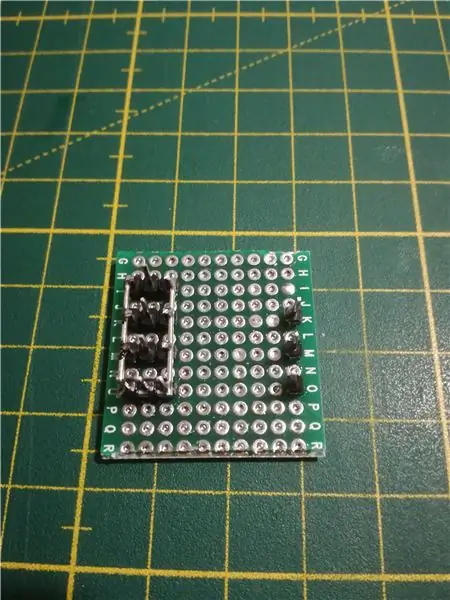

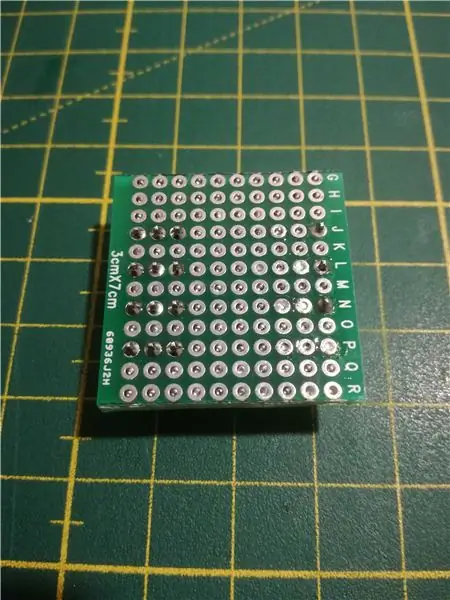

Voor de onderste print heb ik een stuk van 30 x 30 mm uit een prototype bord gesneden. Vervolgens heb ik er enkele pin-headers aan gesoldeerd waar de glazen PCB's later op worden aangesloten. De VCC- en GND-pinnen waren verbonden met een klein stukje verzilverd koperdraad. Daarna heb ik alle resterende doorgaande gaten afgedicht met soldeer omdat anders de epoxyhars door het gietproces zou sijpelen.

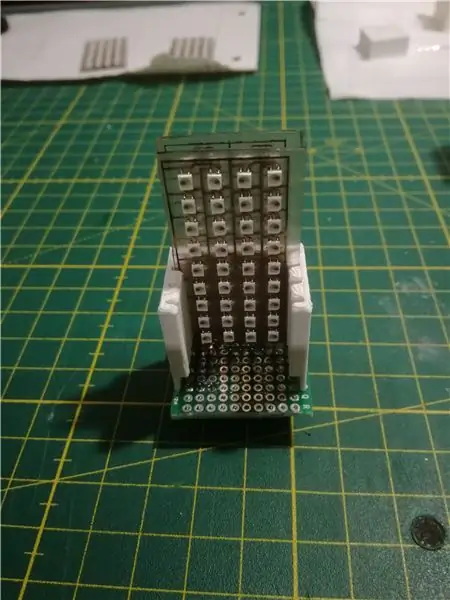

Stap 5: Bevestig glazen PCB's

Om de LED-matrices op de onderste printplaat te bevestigen heb ik opnieuw een UV-uithardende lijm gebruikt, maar met een hogere viscositeit (NO68). Voor de juiste uitlijning heb ik een 3D-geprinte mal gebruikt (zie bijgevoegd.stl-bestand). Na het verlijmen waren de glazen PCB's nog een beetje wiebelig, maar werden stijver nadat ze op de pin-headers waren gesoldeerd. Hiervoor gebruikte ik gewoon mijn normale soldeerbout en gewoon soldeer. Nogmaals, het is een goed idee om elke matrix na het solderen te testen. De verbindingen tussen de Din en Dout van de afzonderlijke matrices zijn gemaakt met Dupont-draden die zijn verbonden met de pin-headers aan de onderkant.

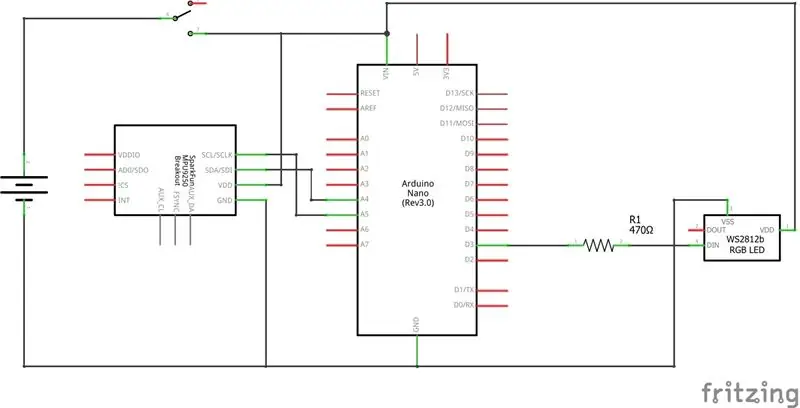

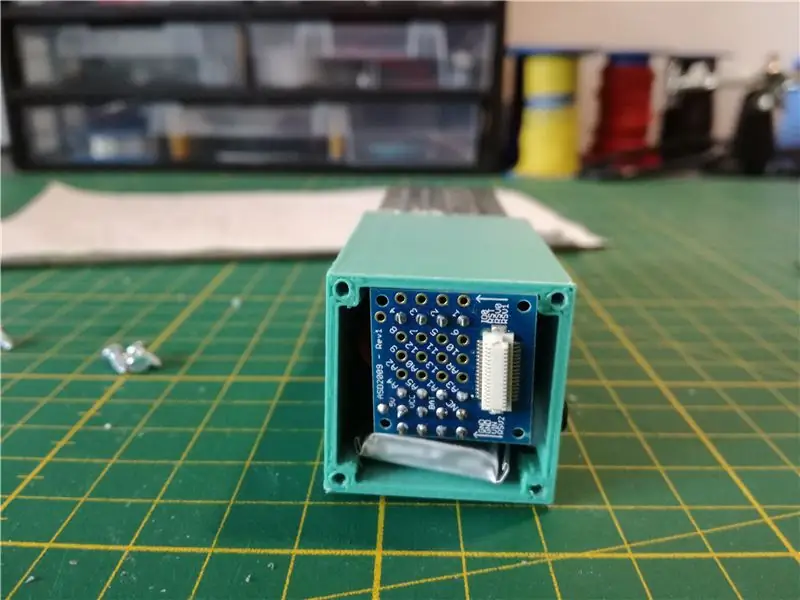

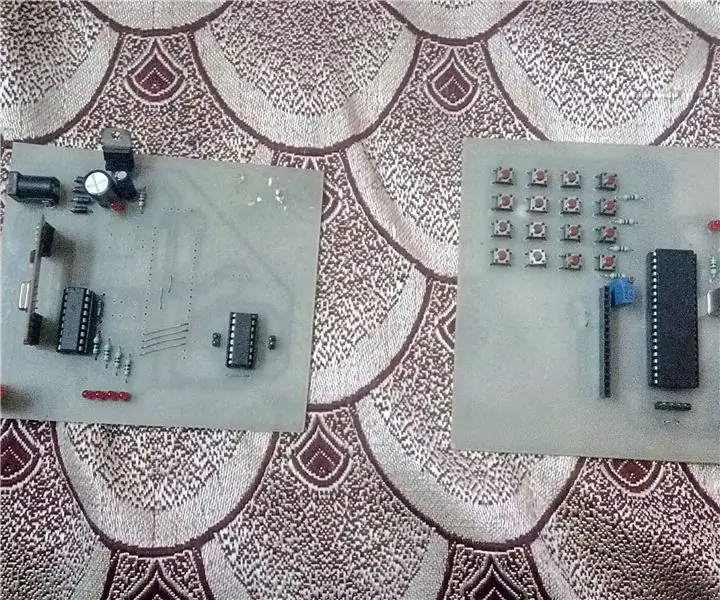

Stap 6: elektronica monteren

Omdat ik de afmeting van de behuizing zo klein mogelijk wilde maken wilde ik geen gewone Arduino Nano of Micro gebruiken. Deze 1/2 LED-kubus van one49th maakte me bewust van de TinyDuino-borden die perfect leken voor dit project. Ik kreeg de basiskit met het processorbord, een USB-schild voor programmering, een protobord voor externe verbindingen en een kleine oplaadbare LiPo-batterij. Achteraf had ik ook het 3-assige versnellingsmeterschild moeten kopen dat ze bieden in plaats van een GY-521-module te gebruiken die ik nog had liggen. Dit zou het circuit nog compacter hebben gemaakt en de benodigde afmetingen verkleinen van de behuizing. Het schema voor deze build is vrij eenvoudig en hieronder bijgevoegd. Ik heb wat aanpassingen gedaan aan het TinyDuino-processorbord, waar ik een externe schakelaar heb toegevoegd na de batterij. Het processorbord heeft al een schakelaar, maar het was gewoon te kort om passen door de behuizing. De verbindingen met het proto-bord en de GY-521-module zijn gedaan met behulp van pin-headers die niet het meest compacte ontwerp mogelijk maken, maar meer flexibiliteit bieden dan het rechtstreeks solderen van de draden. De lengte van de draden/pinnen aan de onderkant van het proto-bord moet zo kort mogelijk zijn, anders kun je het niet meer op de bovenkant van het processorbord aansluiten.

Stap 7: Upload de code

Nadat je de elektronica hebt gemonteerd kun je de bijgevoegde code uploaden en testen of alles werkt. De code bevat de volgende animaties die kunnen worden herhaald door de versnellingsmeter te schudden.

- Rainbow: Rainbow-animatie uit de FastLED-bibliotheek

- Digital Sand: Dit is een uitbreiding van Adafruits geanimeerde LED-zandcode naar drie dimensies. De LED-pixels zullen bewegen volgens de uitleeswaarden van de accelerometer.

- Regen: Pixels vallen van boven naar beneden volgens kanteling gemeten door versnellingsmeter

- Confetti: willekeurig gekleurde spikkels die knipperen en soepel vervagen uit de FastLED-bibliotheek

Stap 8: Gieten

Nu is het tijd om de LED-matrix in hars te gieten. Zoals in een opmerking in mijn vorige build werd gesuggereerd, zou het leuk zijn als de brekingsindices van de hars en het glas zouden overeenkomen, zodat het glas onzichtbaar zou zijn. Afgaande op de brekingsindices van beide componenten van de hars, dacht ik dat dit mogelijk zou zijn door de mengverhouding van de twee enigszins te variëren. Echter, na wat testen te hebben gedaan, ontdekte ik dat ik de brekingsindex niet merkbaar kon veranderen zonder de hardheid van de hars te verpesten. Dit is niet zo erg, want het glas is maar een klein beetje zichtbaar en uiteindelijk heb ik besloten om het oppervlak van de hars toch op te ruwen. Het was ook belangrijk om een geschikt materiaal te vinden dat als mal kon worden gebruikt. Ik las over de moeilijkheden om de mal te verwijderen na het gieten in soortgelijke projecten zoals de harskubus van lonesoulsurfer. Na een aantal mislukte pogingen van mezelf, ontdekte ik dat de beste manier was om een mal 3D te laten printen en vervolgens te coaten met siliconenkit. Ik heb zojuist een enkele laag van een doos van 30 x 30 x 60 mm afgedrukt met behulp van de instelling "buitencontour spiraliseren" in Cura (.stl-bestand bijgevoegd). Door het aan de binnenzijde te coaten met een dun laagje siliconen, is de mal achteraf zeer eenvoudig te verwijderen. De mal werd ook met siliconenkit op de onderste printplaat bevestigd. Zorg ervoor dat er geen gaten zijn, want natuurlijk zal de hars er doorheen sijpelen en zullen zich ook luchtbellen in de hars vormen. Helaas had ik een klein lek dat volgens mij verantwoordelijk is voor kleine luchtbellen die zich nabij de wand van de mal vormden.

Stap 9: Polijsten

Na het verwijderen van de mal kun je ervoor zorgen dat de kubus er heel helder uitziet door het gladde siliconen gecoate oppervlak van de mal. Er waren echter enkele onregelmatigheden door variaties in dikte van de siliconenlaag. Ook was het bovenoppervlak door hechting naar de randen toe vervormd. Daarom heb ik de vorm verfijnd door nat te schuren met schuurpapier korrel 240. Oorspronkelijk was mijn plan om alles opnieuw te polijsten door over te stappen op steeds fijnere korrels, maar uiteindelijk besloot ik dat de kubus er mooier uitzag met een geruwd oppervlak, dus eindigde ik met korrel 600.

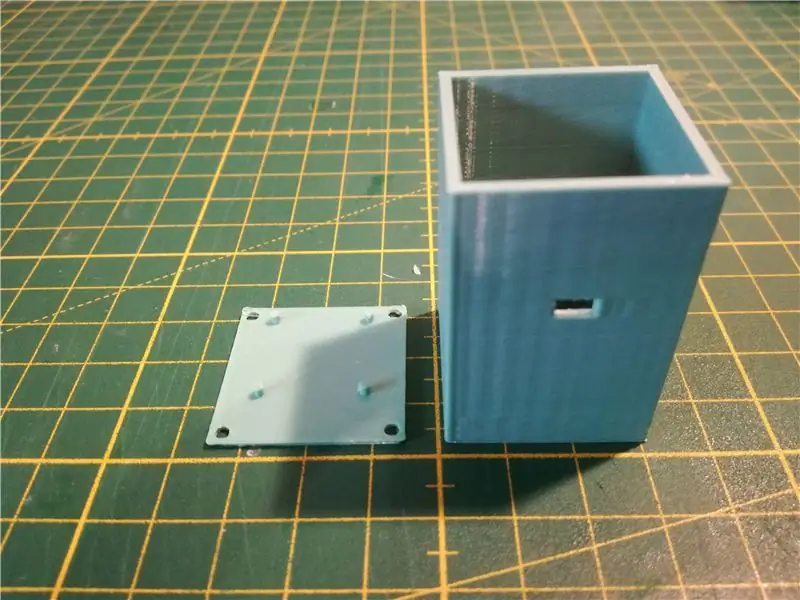

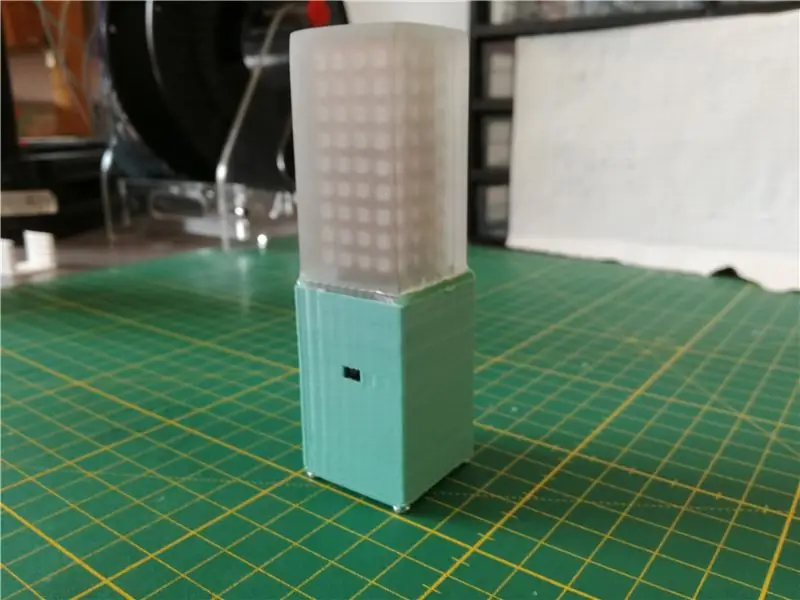

Stap 10: Monteer in behuizing

De behuizing voor de elektronica is ontworpen met Autodesk Fusion 360 en vervolgens 3D geprint. Ik heb een rechthoekig gat in de muur toegevoegd voor de schakelaar en enkele gaten aan de achterkant om de GY-521-module te monteren met M3-schroeven. Het TinyDuino-processorbord werd op de bodemplaat bevestigd die vervolgens met M2.2-schroeven aan de behuizing werd bevestigd. Eerst monteerde ik de schakelaar in de behuizing met behulp van hete lijm, daarna werd de GY-521-module gemonteerd, waarna het protoboard en de batterij voorzichtig werden geplaatst. De LED-matrix werd met Dupont-connectoren op het proto-bord bevestigd en het processorbord kan gewoon vanaf de onderkant worden aangesloten. Als laatste heb ik de onderste print van de LED-matrix op de behuizing gelijmd met een universele lijm (UHU Hart).

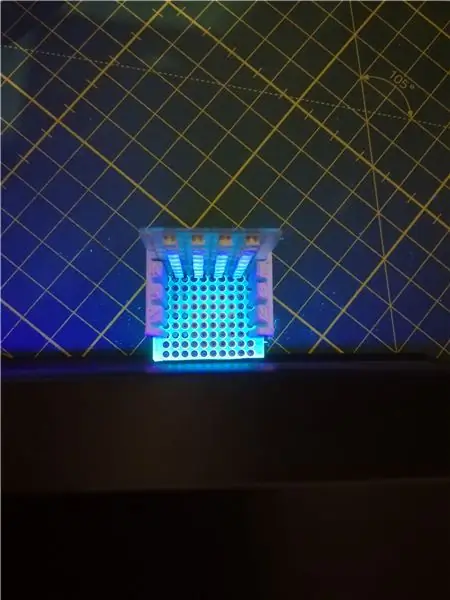

Stap 11: Afgewerkte kubus

Eindelijk is de kubus af en kun je genieten van de lichtshow. Bekijk de video van de geanimeerde kubus.

Aanbevolen:

Digitaal vertragingspedaal: 19 stappen (met afbeeldingen)

Digitaal vertragingspedaal: Gitaarpedalen bouwen is een tijdrovend, vaak frustrerend en duur proces. Als je denkt dat je tijd en geld kunt besparen door je eigen digitale delaypedaal te maken, raad ik je ten zeerste aan om R.G. Keen's pagina over de economie van pedaalbouw

Telefoon quarantaine voor digitaal minimalisme! 5 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Telefonische quarantaine voor digitaal minimalisme!: Te vaak zou ik mijn telefoon pakken om het weer te checken en in een sociale-mediaspiraal belanden. Ik had een telefoon quarantaine nodig. :) Dit is een telefoonstandaard die oplicht als je je telefoon neerlegt. Daarnaast houdt het bij hoe lang je het laat staan

RIMOSA: Stop-motionanimatie met zand - Ajarnpa

RIMOSA: Sand Stop Motion Animation: Schaf uw benodigdheden aan: a.) Apparaat waarop een stop-motion-animatie-app is gedownload (We gebruiken een I-pod en gebruiken StopMotion Studio als gratis download.)b.) Statief met apparaat bijlage c.) Gevarieerde borstelformaten (1/4 in platte borstel zal niet

Een digitaal horloge maken: 10 stappen (met afbeeldingen)

Hoe maak je een digitaal horloge: Dit is de eerste keer dat ik een Instructable schrijf, dus hopelijk schrijf ik goed genoeg voor jou om te begrijpen. Vandaag zal ik je vertellen hoe je een digitaal horloge kunt maken van een website die ik heb gevonden. De website heet sainsmart.com. Het was echt makkelijk

Digitaal draadloos beveiligingssysteem: 10 stappen (met afbeeldingen)

Digitaal draadloos beveiligingssysteem: in de Instructable gaan we een prototype van digitale draadloze beveiligingssystemen bouwen met behulp van RF-technologie. Het project kan worden gebruikt voor beveiligingsdoeleinden in huis, kantoren, organisaties enz. Omdat het is gebouwd met RF-technologie en het is beveiligd, is het