Inhoudsopgave:

- Stap 1: Materialen / Spelplan

- Stap 2: Street Cred

- Stap 3: Gereedschap

- Stap 4: Breng sjablonen over naar stalen plaat

- Stap 5: Vorm je stukken

- Stap 6: Begin op zijn plaats te plakken

- Stap 7: Tack in de kleinere bits…

- Stap 8: Tips en trucs

- Stap 9: Laatste gedachten voor deel 2

- Stap 10: Aanvullende bronnen/updates tot deel 2

- Stap 11: Nog een bijgewerkt voordat de Big One begint uit te rollen

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:17.

- Laatst gewijzigd 2025-01-23 15:01.

Ik leer mezelf graag dingen te doen. Als je net als ik bent, is het altijd leuk om een cool thema voor een project te vinden om een vaardigheid aan te scherpen. Ik ben onlangs begonnen met het maken van op maat gemaakte helmen met een "heldenthema" en andere cosplay-achtige elementen die nogal praktische functies hebben voor het dagelijks leven. Ik maak deze voor mezelf en voor andere mensen. Als deze Instructable zou worden geselecteerd voor de Epilog Challenge VI, de Tech Contest gesponsord door kleine stukjes, of de wedstrijd voor alleen handgereedschappen, gebruik ik absoluut alle prijzen die ik bij deze wedstrijden heb gewonnen om dit bedrijfsidee van de grond te krijgen en met een beetje van snelheid. Ik zou graag nog een paar uitrustingen voor deze onderneming willen hebben voordat ik de website live en officieel open voor zaken maak. Dus nogmaals, een of alle prijzen die voor het grijpen liggen tussen deze drie wedstrijden zou een grote hulp zijn. Dat is genoeg van de "pretty-please pick-me" voor nu:), misschien later meer. Ik wilde beter worden in het lassen van dun plaatwerk en andere gerelateerde metaalprocessen. Deze Instructable volgt een deel van mijn voortgang op een lashelm die ik aan het maken ben. Een Ironman lashelm. Een gelaste Ironman-lashelm. Als Tony Stark arm was, een echt persoon, sociaal onhandig, en een beetje "bleh" met zijn wiskundige vaardigheden, zouden we dezelfde persoon zijn als hij en ik.

Voordat we ingaan op het vlees, bouten en whatchamacallit's van dit project, hier is mijn leuke disclaimer:

** Houd er rekening mee dat er op geen enkele plaats binnen deze Instructable, noch enige andere die ik van plan ben te publiceren, een stap zal zijn met de titel: "Doe jezelf pijn, of breek iets, als gevolg van onvoorzichtigheid of te ambitieus zijn". Dat gezegd hebbende, doe het niet. Doe op zijn minst je best om voorzichtig te zijn. Het is tenslotte moeilijk om te genieten van het maken van een handgemaakt project als je handen ontbreken.:)**

Laten we beginnen!

Stap 1: Materialen / Spelplan

Hoe ouder ik word, hoe meer ik leer hoe verstandig het is om dingen op te schrijven. Ze zeggen dat de wereld van volwassenen niets anders is dan papierwerk. Dus ik raad aan om er een gewoonte van te maken om die pen/potlood op het papier te leggen en een beetje rond te duwen. Schrijf op wat je hoopt te leren van het project, en schrijf dan je lijst met materialen op en neem die lijst mee naar de winkel en deze show op de weg krijgen. plaatmetaal, evenals de juiste technieken voor het gebruik van verschillende hamers, slijpmachines, gereedschappen om de metalen stukken in de gewenste richtingen te buigen / vormen.

Misschien wel het belangrijkste, maak een super Sweet Steel Ironman-helm, die je mooie gezichtjes beschermt tegen gesmolten lasspray. Materialen / gereedschappen die ik heb gebruikt:.16-22 gauge LASBAAR staal. Ik kreeg het meeste van wat ik nodig had uit een vierkant stuk van 2 voet. Ga wanneer je kunt naar een legitieme metaalwinkel, het is goedkoper per vierkante meter en soms hebben ze kleine stukjes die ze niet erg vinden om weg te geven aan jonge metaalliefhebbers. Zorg ervoor dat het niet gegalvaniseerd is. De zinklaag zal je kapot maken als je de dampen inademt wanneer het metaal opwarmt. Zinkvergiftiging? Nee, dank u wel. Ik krijg liever een klap in mijn neus terwijl mijn handen vol zijn. Snap je het niet? laat iemand je in de neus klappen. Niet leuk he? Lesje geleerd.

Sommige van de foto's die u in deze Instructable zult zien, zijn gebruikt met gegalvaniseerd staal. Het was lastig en uiteindelijk niet optimaal voor hoe sterk ik deze helm wil hebben. Ik zal later meer vertellen over waarom het niet werkte. Ironman Pepakura-sjablonen Je kunt ze online vinden, evenals meerdere hoogwaardige Instructables op deze site over het maken van een helm van papierpep. Permanente markeringen voor het markeren van het staal.

Stap 2: Street Cred

Als je nog nooit iets met papier hebt gemaakt. Ga je gang en doe dat. Als het van hetzelfde is dat je van metaal wilt maken, nog beter. Door dit te doen, krijgt u een beter begrip van wat de stukken moeten doen als ze eenmaal uit staal zijn gesneden, en krijgt u een volledig model van hoe het eruit zal zien terwijl het wordt gebouwd. Elke kleine bocht die je in papier moet maken, zul je voor het grootste deel in het staal moeten recreëren, tenzij je slim wordt en de dikte van het materiaal / vulmetaal op dezelfde manier gebruikt als schuimcosplaybouwers hun sjablonen moeten aanpassen uit de pep-bestanden. En natuurlijk geeft het hebben van een papieren versie je een beetje geloofwaardigheid op straat / toegang tot de wereld van het maken van papier. Er zijn een aantal leuke mensen om bevriend te raken in dat deel van de hobbywereld. Onthoud dat staal gewoon zwaar, hard en heet is als je ermee werkt, dus als het niet echt is wat je hoopt te doen, zal deze stap je helpen te bepalen hoeveel tijd je in zoiets als dit wilt steken.

Stap 3: Gereedschap

Een metaalzaagbandzaag zal je beste vriend zijn. Het soort dat verticaal is gemonteerd en een tafelblad heeft om de stukken rond te schuiven. Ik heb meerdere andere opties doorlopen voor deze eerste poging. en tenzij je toegang hebt tot een CNC-oplossing voor het snijden van metaal, of iets speciaals zoals een super geweldige Epilog Laser-machine (wink Wink), of een van de andere mooie prijzen, is de lintzaag de beste en dit is waarom: Rolzaag - te kwetsbaar. Bijna onmogelijk om de scherpe bochten te maken die nodig zijn voor sommige van deze stukken. Ook zal de heen en weer gaande actie van het mes veel binden, wat leidt tot gebroken messen, beschadigde werkstukken, harde geluiden en lange uren opnieuw beginnen omdat je je onderdelen blijft verpesten. Puzzel- Soortgelijke problemen als de figuurzaag, alleen is het beter in staat om de hoeken en rondingen in het materiaal te nemen. Een ander groot nadeel van de decoupeerzaag is dat deze is ontworpen om door het materiaal te bewegen, in plaats van het materiaal over een stationair snijapparaat te verplaatsen. Waarom is dit van belang? Omdat je heel kleine onderdelen gaat maken, en met een handpuzzelzaag, moet je voorbij het gereedschap kijken om de lijn te volgen. Bovendien, terwijl je door het dunne metaal snijdt, genereert wrijving van het mes warmte die in het materiaal blijft zitten, waardoor je metaal zachter wordt naarmate je langer snijdt en je materiaal kan vervormen als je niet vooruit plant. Ik zal hier meer over vertellen in de stap Tips en trucs. Op een bank gemonteerde puzzel - Leuk geprobeerd. Ik kocht er ook een omdat ik dacht dat het een mooie mix zou zijn van een figuurzaag en een decoupeerzaag. Nee. Voor onze doeleinden snijdt deze tool de mosterd ook niet. Het is een stap in de goede richting omdat het is ontworpen om het materiaal over het blad te bewegen, maar die heen en weer gaande beweging vertaalt zich niet zo zuiver in bochten in staal als in hout/zachtere materialen.

Metaalzaagbandzaag is de juiste keuze. Het mes gaat altijd in dezelfde richting en de mooiere hebben een snelheidsregeling die zowel de levensduur van het mes als de nauwkeurigheid van uw snede ten goede komt. Ik heb geen speciale lintzaag voor het snijden van metaal. Ik heb een draagbare lintzaag, die ik heb omgevormd tot een verticale lintzaag voor het snijden van metaal. Het werkt redelijk goed, maar het heeft enkele nadelen. Het 1 inch dikke mes maakt scherpe bochten niet zo goed. Ik moet veel achterwaarts snijden en rondsnijden om de vreselijke draaicirkel mogelijk te maken. Het is te doen, maar ik kan nog een tiental andere dingen bedenken die ik liever had gedaan met alle extra tijd die ik had besteed aan het omzeilen van deze beperking. De draagbare lintzaag heeft ook niet een heel diep zaaggebied. Veel van de stukken waarvan ik hoopte één stuk te houden, moest ik slim vinden om ze doormidden te ritsen. Het leidde uiteindelijk tot onnauwkeurige stukken en gebieden waar de sjablonen niet zo netjes overeenkomen in de uiteindelijke helm, en er moet een andere oplossing worden gevonden. Je hebt ook een haakse slijper met doorslijpschijven nodig, evenals lamellenschijven met verschillende korrelwaarden. Flapschijven zijn geweldig. Je zult leren van ze te houden. Pannenkoeken zijn geweldig, pizza ook. Ik ging naar de plaatselijke havenvracht en pakte een set auto-carrosseriereparatiehamers. Deze zijn netjes en zijn uitstekend geschikt voor het werken met het staal dat in dit project wordt gebruikt. Een traanhamer is nodig om de stukken te vormen, evenals een zandzak / schotzak. Ik had geen zandzak die ik bereid was op te offeren aan de blunders van heet/scherp staal, dus maakte ik er een van een canvas gereedschapstas die ik vond op de elektrische afdeling van de grote ijzerhandel. De blauwe… Lowes. Vul het met zand, en BOOM, een behoorlijk goede vormgevende tas die bij de traan-/autobody-hamers past. schot al bij de hand hebt. Je hebt ook een lasser en wat lasvaardigheden nodig. Ja. Inderdaad.

Stap 4: Breng sjablonen over naar stalen plaat

Het is vrij eenvoudig in deze stap. Pak de pepstukken en leg ze op het staal. Je moet slim zijn hoe je ze neerzet, om de ruimte op het materiaal zo goed mogelijk te benutten. Houd er ook rekening mee dat als u te veel kleine stukjes bij elkaar plaatst, het moeilijker wordt om ze eruit te knippen. Dit gaat terug naar het metaal dat heter wordt naarmate je meer in één keer snijdt. Het is ook makkelijker te hanteren als je kleinere stukjes uit dit grote bord kunt snijden. Het is onwaarschijnlijk dat u dit allemaal in één keer zult schrappen. Vooral als je een opstelling gebruikt zoals ik deed met het snijapparaat in Porta-bandstijl. Ik nam deze foto in 2011 toen ik aan dit project begon. Ik heb andere dingen aan de hand gehad, evenals een paar 'plot-twists' in het leven die niet hebben bijgedragen aan de inspanning om de snelheid voor dit project te brengen, maar het kan echt een buzz-kill zijn als je begint en ziet alleen hoe lang het kan duren zonder het juiste gereedschap. Hoe dit te verhelpen? Vasthoudendheid. Want wanneer vaardigheden en fortuin je doelen niet bereiken, zal volharding je daar brengen. Blijven gaan!

Stap 5: Vorm je stukken

Begin met die hamer op dat staal te slaan. Draai wat AC/DC of Black Sabbath aan en doe alsof je gevangen wordt gehouden in een grot. Ik begon dit project in de winter in de bergen, dus het was gemakkelijk om dingen met de hamer te slaan, omdat het bloed deed stromen en mijn vingerbits verwarmde. Afhankelijk van hoe u het plaatwerk en het gereedschap dat u gebruikt aanslaat, kunt u het staal buigen, contouren geven en het materiaal verdunnen. Stel je voor dat je je vinger door plastic boterhamzakjes duwt. Het doet hetzelfde… een beetje. Als je denkt dat je het stuk op de juiste manier hebt gebogen, bespot je het tot het papieren exemplaar dat je al hebt gebouwd. Als dat zo is, geweldig!, Zo niet, ga door. Er is echter een limiet aan hoe vaak je het metaal naar achteren en naar achteren kunt buigen voordat het vermoeid raakt en breekt, dus wees voorzichtig. Geen probleem als het kapot gaat, dit gaat over leren!

Stap 6: Begin op zijn plaats te plakken

Als je de stukken op de juiste manier hebt gevormd, begin dan met het verbranden van dat staal! Begin met de lasser warmte en draadsnelheid zo langzaam en koud mogelijk. Ik raad het gebruik van een MIG-lasser aan. het is een stuk schoner dan fluxkerndraadlassen. Wanneer je een goede snelheid en warmte vindt die niet al te slecht uitbranden in deze kleine maat, begin dan je overstag te spreiden om de basisvorm van de helm te krijgen. Ik heb deze helm voornamelijk als één stuk gebouwd en slechts licht geplakt op de onderdelen die ik van plan ben terug te gaan en te scharnieren / motoriseren. Dit houdt de verhoudingen / symmetrie onder controle en het helpt het moreel van het project, omdat je op dit punt veel tijd hebt doorgebracht in de hoop een stalen Ironman-gezicht naar je terug te zien kijken. Maak het zo.

Stap 7: Tack in de kleinere bits…

Ik brak deze build in fasen op, omdat ik me snel realiseerde dat de grootte en vorm van de lasser en de helm het moeilijk maken om in de koepel te komen en rond te snuffelen. Dus liet ik de bovenste "ventilatie" als een apart stuk vallen. Er zijn een aantal lastige, zeer kleine stukjes in deze build die gemakkelijk zullen samenvloeien en wegsmelten terwijl je aan elkaar hecht. LANGZAME KLEINE TACKS is de sleutel. Het lassen van een lange constante lasrups is niet optimaal in de wereld van het MIG-lassen van dun materiaal. je leert de warmtestroom in het materiaal te zien naarmate je dieper in dit project komt. Zodra je de basisvorm van alles hebt vastgemaakt, vul je gewoon de rest van de naden in en ga je die mambo-jambo flappen.

Stap 8: Tips en trucs

Er zijn voor- en nadelen bij verticaal lassen. Afhankelijk van wat je probeert te bereiken, leer je snel hoe belangrijk het is om je invalshoek aan te passen. Van onder naar boven verticaal lassen: In mijn ervaring openbaart zich een universele constante: warmte stijgt. Als u dit dunne materiaal van onder naar boven aan het lassen bent, zal de warmteopbouw ervoor zorgen dat uw lassen op grotere hoogte heter en dieper worden, waardoor het materiaal doorblaast. Het kan ook vervormen wat er boven gebeurt, omdat de warmte zich verzamelt op het bovenste punt van uw stuk. Als u van boven naar beneden gaat terwijl u last, heeft u consistentere lasparameters met betrekking tot de omgevingstemperatuur. Wat betekent dit? Het betekent dat het gemakkelijker is om naar de automatische piloot te gaan en tijd te besparen bij het lassen van boven naar beneden, omdat het toegevoegde metaal van uw vorige las als koellichaam dient om de warmte weg te leiden van uw volgende laspunt. Het extra metaal helpt ook om de warmte beter af te voeren en gaat vervorming door ongelijkmatige verwarming van het staal tegen.

Kleur van het staal tijdens het lassen:

Staal spreekt tot je als je warmte gebruikt om zijn eigenschappen/oriëntaties te manipuleren terwijl je fabriceert. Wanneer zacht staal tot het punt van smelten wordt verwarmd, heeft het verschillende kleuren voor elk van de volgende fasen: koud, echt heet, smid-hits-met-hamer-rood en bijna leeg -je-been-op-het-vuur-heet. Terwijl je aan het lassen bent, is de tijd tussen deze afzonderlijke fasen erg klein, maar zodra je deze fasen leert identificeren, zul je dichter bij één worden met de metalen wegen, jonge sprinkhaan. Snijden op de lintzaag: gebruik af en toe een snijolie op het staal terwijl u snijdt. Het helpt bij het verminderen van bladslijtage, evenals lawaai en onnodige warmte die in deze fase van het spel wordt gegenereerd. Maar het veegt ook je permanente marker uit, dus probeer netjes en opgeruimd te zijn tijdens het aanbrengen. Snijd de stukjes in kleinere stukjes. Het is gemakkelijker om een cluster van 3 stukken vast te houden als je ze urenlang uitsnijdt in plaats van de hele plaat. Houd er rekening mee dat als je snijdt, het metaal zachter wordt door de hitte. Dit, plus de constante neerwaartse richting van het blad, kan uw stukken in de zaag trekken en het gereedschap vastlopen, uw persoon verwonden en/of uw stuk vervormen. Net als bij de laswarmtetrucs, kan de warmte ook worden rondgeduwd terwijl je snijdt. begin bij de smalle puntige stukjes en snijd in de bredere delen van je stukken. Dit geeft het stuk meer ondersteuning als u klaar bent met knippen. Het is veiliger. Schoner. Meer goeder. Lassen Gegalvaniseerd staal Ik heb dit geprobeerd en het is lastig, gevaarlijk en niet de beste laskwaliteit. Een belangrijke levensles die uit lassen kan worden geleerd, is dat de kracht van elke verbinding in het voorbereidende werk ligt. Om het gegalvaniseerde staal netjes te laten lassen, moet u de verzinking van het lasgebied verwijderen, zodat het de las niet in gevaar brengt. Met zo'n klein materiaal is er tegen de tijd dat je het zink mechanisch hebt verwijderd (met een slijper/lamellenschijf), te veel basismetaal verwijderd en wordt het nog lastiger om te lassen. Dit alles plus het feit dat zink in de longen alleen maar slecht-nieuws-beren is. Het verbrande zink maakt wel een interessant spinnenwebachtig vlamresidu rond waar het tijdens het lassen is weggebrand. Dat is een goede manier om te weten of u gegalvaniseerd materiaal aan het lassen bent. Als je dat bent, stop dan. Ga een kaasburger eten terwijl je het goede lasbare staal koopt. Sommige van de voorplaten in deze instructable waren gemaakt van gegalvaniseerd staal, het was verschrikkelijk. De juiste dingen lassen zo veel beter. dus ik heb de gegalvaniseerde exemplaren geadopteerd. Als persoon geboren in '86, weet ik niet zeker hoe ik me voel over dat gezegde…

Stap 9: Laatste gedachten voor deel 2

Ik besloot te spelen met vlamverharding en olieblussen om te zien wat voor soort afwerking het aan het stuk zou geven. Ik ben een echte fan van functionaliteit boven mode, dus in plaats van iets te schilderen dat op roest lijkt, laat ik het meestal gewoon roesten. Als de roest er cool uitziet, spuit ik wat blanke lak op die stoute jongen en word ik weer geweldig. Ik nam een van de frontplaatpogingen en verwarmde het tot het kersenrood was en doopte het vervolgens in gebruikte motorolie / radiatorvloeistof in een kan van mijn Jeep. Laat me je vertellen, dat is niet de juiste manier om een metaal te "blauwen". Het was best wel cool. Ik wist van tevoren wat er ging gebeuren, dus ik bereidde de kill-zone voor met zoveel mogelijk "buiten" en "weg van mensen". Toen de gloeiend hete frontplaat eenmaal was overgoten met de koude rommelolie, barstte deze onmiddellijk in vlammen en was erg rokerig. Een geweldige feesttruc, maar nog steeds gevaarlijk, aangezien de meeste mensen tegenwoordig op plaatsen wonen waar dit soort acties wordt afgekeurd. Vooral in de nabijheid van vinylbeplating, honden, buren, brandweerkorpsen en milieuactivisten. Maar goed, wat je niet doder maakt, maakt je beter. In de follow-up van deze instructable zal ik de resterende onderwerpen bespreken die moeten worden aangepakt voor een lashelm, zoals: optische filters en montage van de veiligheidslenzen in de frontplaatMotoren en draaipunten die het extra gewicht van de metalen onderdelen aankunnen Luchtstroom/kwaliteit in de helm voor comfort en veiligheidsredenenHoe/wat te gebruiken om de mechanica in de helm te activerenBinnenframe/ondersteuning voor zowel comfort als veiligheid voor de dragerBluetooth audio-bits voor geweldige deuntjes tijdens het werken en mooie broek integratie van technologie Er is ook een kans dat ik de volgorde van bewerkingen van deze build volledig opnieuw zal doen. Als het uiteindelijk een snellere en nauwkeurigere manier is om te gaan, zal ik nog een Instructable toevoegen om te compenseren. Bedankt voor het lezen, ik hoop dat dit jullie-meisjes inspireert om uit te gaan en iets te maken wat je wilt, zo cool als je wilt, in plaats van gewoon genoegen nemen met flauwe alternatieven van wat al beschikbaar is in winkels. Nu moet ik beginnen met mijn kennis van 3D-printen, kleine stukjes, lasergraveerder en andere gerelateerde kennis van handgereedschap, in het geval dat je geweldige-gezicht-geweldige-mensen-types op deze instructable stemt om wat van die geweldige uitrusting te winnen. Oh, en kijk eens naar mijn nieuwe opgravingen. De site is nog niet al te luxe, dus je zult niet veel zien als je op deze manier klikt. Misschien binnenkort. Ik breng te veel tijd door in de winkel om dingen te maken en te weinig tijd op de computer om dingen te klikken. www.pepsteel.com En ja, een volledig functioneel (tot op zekere hoogte), volledig metalen pak is in de maak….

Stap 10: Aanvullende bronnen/updates tot deel 2

Aangezien het werk in mijn volwassen leven een beetje oppikt, duurt het misschien wat langer tot deel 2 dan ik me realiseerde. Dus ik heb een stap toegevoegd om dit beter te maken en om degenen onder jullie op de interwebs beter te helpen om dit zelf te proberen zonder op internet te hoeven zoeken naar de beste pep-bestanden om uit staal te snijden.

17-9-2014 Na veel online zoeken en lezen kwam ik het modelwerk van Sharkhead7854 tegen. Het had de beste details en verhoudingen van alle die ik tegenkwam.ook hielp het ontvouwen werk van Dubean 33 in het pep-bestand de kleine ingewikkelde sneden tot een minimum te beperken. Goed gedaan jullie twee. Bedankt voor het beschikbaar stellen van dit bestand aan de interwebs.

Stap 11: Nog een bijgewerkt voordat de Big One begint uit te rollen

Hey jongens, ik weet zeker dat jullie allemaal dachten dat ik weer zo'n "fall-away before the follow-up" type internetmensen was. Eerlijk gezegd was ik daar een tijdje bijna. Om je alle flauwe details te besparen, zal ik dit zeggen: als je vrienden, fortuin of vaardigheden je ooit in je leven ertoe brengen je doelen niet te bereiken, zal volharding je daar brengen. Gewoon blijven gaan. Als alles in brand staat, ga dan vooruit, nooit achteruit. Naarmate we ouder worden, realiseren we ons hoe het leven een beetje een wending kan geven op je pad naar waar je naartoe wilt. Als ze niet de moed hebben om met je mee te gaan, wees dan dapper genoeg om alleen te gaan. Nu, zoals je kunt zien in de video, heb ik de lasermachine en kan ik deze monsters weer bij elkaar slaan en de wereld in sturen. Er is ook een hele ENORME lading nieuwe technologie en gadgets die ook uit de pijplijn druppelen. Nogmaals bedankt voor je vriendelijke woorden en je geduld, nu is het tijd om te KRAKEN!!!-Barringer.

Aanbevolen:

Door beweging geactiveerde cosplayvleugels met Circuit Playground Express - Deel 1: 7 stappen (met afbeeldingen)

Door beweging geactiveerde cosplayvleugels met Circuit Playground Express - Deel 1: Dit is deel één van een tweedelige project, waarin ik je mijn proces laat zien voor het maken van een paar geautomatiseerde feeënvleugels. Het eerste deel van het project is de mechanica van de vleugels, en het tweede deel is het draagbaar maken en de vleugels toevoegen

Hoe u uw eigen windmeter kunt bouwen met behulp van reed-schakelaars, Hall-effectsensor en wat restjes op Nodemcu. - Deel 1 - Hardware: 8 stappen (met afbeeldingen)

Hoe u uw eigen windmeter kunt bouwen met behulp van reed-schakelaars, Hall-effectsensor en wat restjes op Nodemcu. - Deel 1 - Hardware: Inleiding Sinds ik ben begonnen met de studies van Arduino en de Maker Culture, heb ik het leuk gevonden om nuttige apparaten te bouwen met behulp van rommel en afvalstukken zoals kroonkurken, stukjes PVC, drankblikjes, enz. Ik geef graag een tweede leven aan elk stuk of elke partner

Een computer demonteren met eenvoudige stappen en afbeeldingen: 13 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Een computer demonteren met eenvoudige stappen en afbeeldingen: dit is een instructie over het demonteren van een pc. De meeste basiscomponenten zijn modulair en gemakkelijk te verwijderen. Wel is het belangrijk dat je er goed over georganiseerd bent. Dit zal helpen voorkomen dat u onderdelen kwijtraakt, en ook bij het maken van de hermontage e

Geweldige meldingen - Ironman-editie: 5 stappen (met afbeeldingen)

Geweldige meldingen - Ironman-editie: "Excelsior" - Stan Lee. Geweldige meldingen! Deze instructable is opgedragen aan de overleden vader van mijn favoriete superhelden. Een tijdje had ik dit Iron-man-beeld op de plank. Het is een speeltje van dubieuze oorsprong dat mij is gegeven na een ruzie

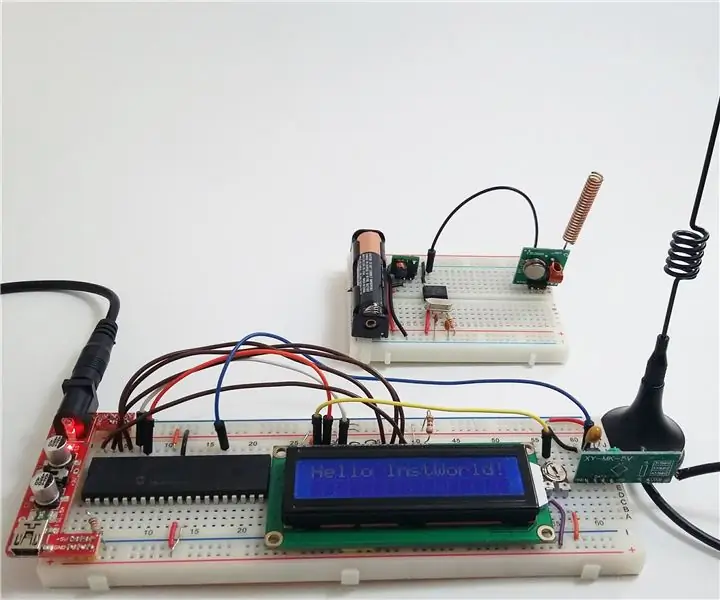

Draadloze communicatie met behulp van goedkope 433MHz RF-modules en Pic-microcontrollers. Deel 2: 4 stappen (met afbeeldingen)

Draadloze communicatie met behulp van goedkope 433MHz RF-modules en Pic-microcontrollers. Deel 2: In het eerste deel van deze instructable demonstreerde ik hoe je een PIC12F1822 programmeert met behulp van MPLAB IDE en XC8-compiler, om een eenvoudige string draadloos te verzenden met goedkope TX/RX 433MHz-modules. De ontvangermodule was via een USB aangesloten op UART TTL kabel advertentie