Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:15.

- Laatst gewijzigd 2025-01-23 15:01.

Voor het schoolproject Fablab aan de school Rotterdam wil ik proberen om een radiografisch modelauto te maken, Echter dan wel zonder de hoge elektronica om tijd te besparen en dit is niet van toepassing voor dit vak. Dit project is het eerste project dat ik maak en daarom zal het niet het beste zijn. Ik heb ervoor gekozen om het ontwerp geheel uit te denken en dus niet een commercieel model na te bouwen. Dit heb ik gedaan omdat het meer er is maar ook omdat het meer speelt mee brengt, daarom hou ik fout wel rekening mee dat het model wat ik zal creëren niet geheel.

Stap 1: Ontwerp

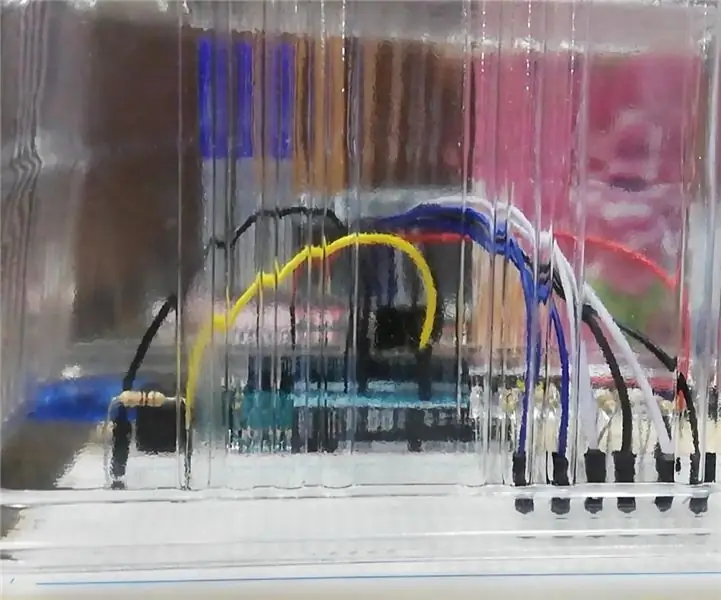

Ik heb eerst een 2D tekening van de bodemplaat in AutoCAD en daarna gemaakt heb ik de positie van de servo's, startknop, plaats voor een motor en wielophanging bepaald. Dan heb ik alle verliezen onderdelen die ik van hout wilde getekend en als extra heb ik ook de gelegenheid gemaakt om een afstandsbediening te ontwerpen en bouwen, echter is deze bedoeld voor meer dan een auto en daarom de ruimte voor meerdere POT-meters en maar 1 joystick. Omdat de auto ook een simpele elektronische mogelijkheid heeft om een functiebehoudknop met led indicatie op gemonteerd te hebben.

Modelauto

Ik heb geen 3D-model van het model gemaakt omdat ik dit niet belangrijk vond voor het proces, dit is omdat het model uit lagen gemaakt zal worden en daardoor met een paar reserve onderdelen hoger of lager gemaakt kan worden. Ik heb natuurlijk wel alle onderdelen getekend in AutoCAD voor de lazersnijder.

ik heb ervoor gekozen om de bodemplaat en de toplaag uit 2 lagen van 3mm dik hout te maken heeft namelijk 2 voordelen.

1: Dat ontstaan het geheel steviger wordt en daardoor bestendiger zal zijn.

2: De meest belangrijke reden voor mij was zodat ik er een rand ik kon zetten waar ik later gemakkelijk een houten lijst in kan plaatsen voor de afwerking.

De rest van het model stevig genoeg gemaakt door 3mm in lagen op te bouwen zal het model stevig genoeg zijn om een schok te absorberen en geeft het een mooie afsluiting aan de opbrengst.

Het hout kon ik gemakkelijk uitsnijden met een lazersnijder die in het Stadslab Rotterdam ter beschikking gesteld werd.

Voor de wielophanging heb ik gekozen om de 3D printer te gebruiken. De tekeningen hiervoor heb ik gemaakt in Google Sketchup en daarna met Rhino gecontroleerd op fouten en omgezet naar STL. Ik heb voor deze programma's gekozen omdat je met Sketchup makkelijk en een 3D-model kan realiseren maar wel vaker een fout maakt ik er voor gekozen om met Rhino het model te controleren en om te zetten naar STL. Ik heb gekozen om te 3D printen omdat ik van mening was dat je dan meer ontwerpvrijheid zou hebben, echter is dit niet geheel waar aangenomen omdat een 3D-printer vaak fouten maakt en hoe groter je een model maakt, hoe kleiner de kans is dat het model niet bruikbaar is. Deze 3D-printers waren beschikbaar in het Stadslab Rotterdam. Dit was echter geen groot succes want het kost me meerdere dagen en pogingen om een goed resultaat van de printers te krijgen. Dit was omdat deze printers ook gebruikt werden door andere leerlingen maar ook omdat deze printers niet heel betrouwbaar waren.

afstandsbediening

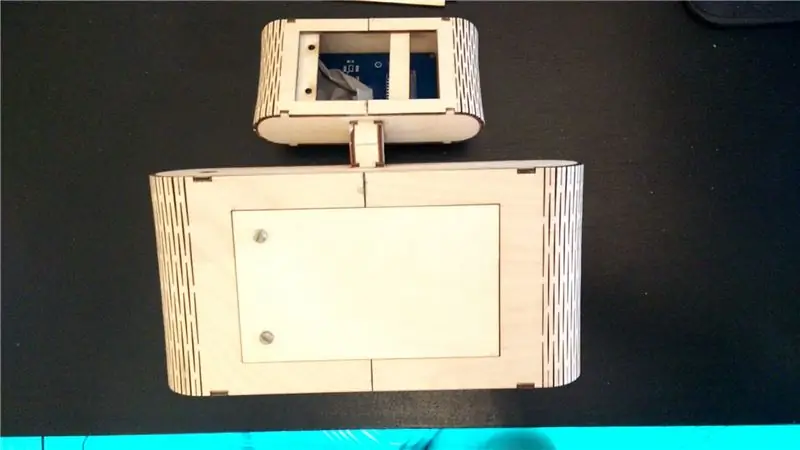

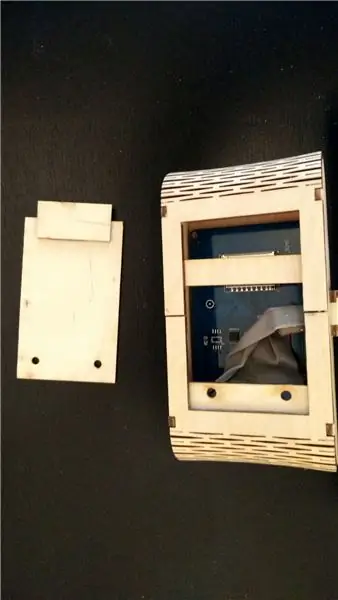

Ik heb van de afstandsbediening een 3D model gemaakt. De afstandsbediening zo ontworpen dat hij geschikt is voor meerdere projecten en er mogelijkheden om te komen hoe hij op dat moment het beste is, daarom heb ik er 2 modules van gemaakt voor de bediening en een voor het beeldscherm naar je alles op kan zien(dit zit niet in het project). en ruimte voor meerdere POT-meters en een joystick. Beide modules kunnen je met 2 schroeven openmaken en verbonden met een pas gemaakte beugel. Ik heb het beeldscherm module zo compact mogelijk proberen te maken en de bediening module zo gemaakt dat hij goed in mijn handen valt, echter is het wel aan de grote kant.

Wielen

Ik heb zelfs de gelegenheid genomen om te beginnen aan het ontwerp van de wielen die wielen kunnen worden gemaakt om ze een moderne look te krijgen. Ik heb het ontwerp document wel toegevoegd maar ik ben vervolgens niet doorgegaan met het uitvoeren omdat deze 12 uur per stuk gaan gebeuren met de printers die regelmatig een fout maken.

Stap 2: Uitvoering

Tijdens het verlijmen van het hout maak ik een paar kleine foutjes resultaat ik een onderdeel een tweede keer moet uitsnijden. Echter was die niet erg omdat ik altijd nog meer dingen wist te bedenken waarvoor ik de lazersnijder kon gebruiken.

Stap 3: Resultaat

Het is mij niet gelukt om te krijgen omdat er een aantal foutjes in, zoals dat de voor ophanging niet goed is en waardoor de voorwielen scheef staan. Ook is op het moment een deel van de stuur inrichting laatste afgebroken, en is er geen royale ruimte bij de achterwielen voor een as. Dit komt gebruik ik de veerring in de ophanging wil bouwen maar dit laat dan geen ruimte over. Dit kan voorkomen worden door de veerring aan de buitenkant van de ophanging te plaatsen.

Stap 4: Terugblik

Als ik terug kijk op het afgelopen project ben ik tevreden, het klopt dat het project niet succesvol verlopen is maar ik heb meer inzicht gekregen over het ontwerpen van dergelijke objecten. Het project voldoet aan alle eisen en laat zien dat ik goed overweg kon met de apparatuur die ik moest gebruiken. Ook vond ik het leuk om een lazersnijder en 3D-printer te gebruiken om te zien wat deze kunnen en hoe ze werken.

Aanbevolen:

Game Design in Flick in 5 stappen: 5 stappen

Game-ontwerp in Flick in 5 stappen: Flick is een heel eenvoudige manier om een game te maken, vooral zoiets als een puzzel, visuele roman of avonturengame

LineageOS installeren op Samsung Galaxy A3 (2016): 6 stappen

LineageOS installeren op Samsung Galaxy A3 (2016): Smartphones zijn een geweldige uitvinding en maken het leven een stuk eenvoudiger. De ongebreidelde gegevensverzamelingsactiviteiten van besturingssystemen en apps voor smartphones zijn echter hinderlijk. Helaas zijn er mensen die werken aan alternatieven zoals LineageOS, een

Aprendamos De Feria De Ciencia Y Tecnología 2016 - Ajarnpa

Aprendamos De Feria De Ciencia Y Tecnología 2016: Een continuación se presentará un proceso que permitirá actualizarse a través de una jornada de trabajo, de los cambios realizados al proceso de Feria de Ciencia y Tecnología 2016

Microsoft Office 2016 voor Mac gratis installeren: 4 stappen

Hoe Microsoft Office 2016 voor Mac gratis te installeren: Microsoft heeft de gratis download van Office 2016 voor Mac openbaar uitgebracht, zonder dat er een Office 365-abonnement vereist is. De nieuwe software bevat ondersteuning voor Retina-displays, iCloud-synchronisatie en het lijkt erop dat de versies van Office die momenteel beschikbaar zijn

Een grafiek maken in MS Excel 2016: 6 stappen

Een grafiek maken in MS Excel 2016: deze stapsgewijze instructies leggen uit hoe u een grafiek maakt met Microsoft Excel. Elke gebruiker met een set gegevens en toegang tot het Excel-programma kan een grafiek maken door deze instructies nauwkeurig te volgen. Elke schriftelijke instructie is acc