Inhoudsopgave:

- Stap 1: Gereedschap & Materialen

- Stap 2: De klauw: buitenkant

- Stap 3: De klauw: interne bruggen

- Stap 4: De schuifregelaar

- Stap 5: De trommel en het harnas

- Stap 6: Rondsel & Ring Gear

- Stap 7: radiale armen en carrousel

- Stap 8: Basismotordoos

- Stap 9: Vertakte schuifrails

- Stap 10: Arduino, draden en componenten

- Stap 11: Arduino-code

- Stap 12: Circuittesten

- Stap 13: Basismontage: de klauw

- Stap 14: Basismontage: Drum & Harness

- Stap 15: Basismontage: de schuifregelaars

- Stap 16: Boren

- Stap 17: PVC-montage

- Stap 18: Basis & Circuit Assemblage

- Stap 19: De draden verbergen

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:17.

- Laatst gewijzigd 2025-01-23 15:01.

Deze instructable is gemaakt om te voldoen aan de projectvereiste van de Makecourse aan de University of South Florida (www.makecourse.com).

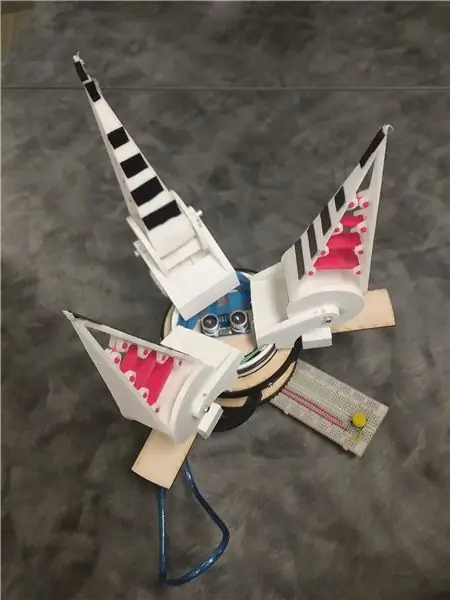

De Flex Claw is het op één na beste project voor elke student, ingenieur en knutselaar die zeker de aandacht van uw publiek zal trekken. Volledig gerund door een Arduino Uno, is de Flex Claw een vereenvoudigde benadering van een zelfcentrerende klauw door slechts één motor te gebruiken! Maar de mogelijkheden zijn niet zo eenvoudig, want de klauwstructuur is opnieuw ontworpen om daadwerkelijk te buigen naar elk gevormd object dat het vasthoudt! Hoewel de constructie meestal praktisch is, is toegang tot een 3D-printer met NinjaFlex-filament en PLA-compatibiliteit noodzakelijk.

Stap 1: Gereedschap & Materialen

De eerste stap is om alle onderdelen te bekijken en eventueel aanpassingen te doen. Hiervoor raad ik het gebruik van Solidworks ten zeerste aan, omdat het erg gebruiksvriendelijk is als je eenmaal weet waar alle commando's zich bevinden. Als je het nog niet hebt gedownload, neem dan contact op met je school of werkplek voor kortingen of gratis toegangscodes. YouTube zal ook je beste vriend zijn als je meer duidelijkheid nodig hebt over elke functie. De volgende paar stappen gaan over het ontwerpen van de stukken voor de Flex Claw met Solidworks die 3D moeten worden geprint.

Voordat u de materialen gaat verzamelen, dient u alle stappen door te lezen en te bevestigen dat de onderstaande onderdelen geschikt zijn voor uw gewenste eindproduct, aangezien gepersonaliseerde aanpassingen aan de grootte/afmetingen van de besproken stukken kunnen worden gemaakt, hoewel dit niet wordt aanbevolen. De volgende materialen vallen samen met het oorspronkelijke bouwproces van de stappen.

Gereedschap:

- 3D-afdrukbaar die compatibel is met NinjaFleax en PLA-filament.

- Multiplex lasersnijder (aanbevolen voor exacte afmetingen, maar kan worden omzeild met ervaren vaardigheid)

- Boormachine met boortje 3/16

- Dremel

- Volledige Arduino Uno-kit (draden, verbindingskabel, enz.), inclusief een naderingssensor, LED-lampje (met bijbehorende weerstand), drukknop en 2 stappenmotoren (een sterkere motor kan nodig zijn, afhankelijk van de gevonden resultaten en wrijvingsweerstand).

Materiaal:

- 12 "x 24" x 0,125 "multiplexplaat

- PVC-pip 4 "buitendiameter, ongeveer 5" lang, 0,125" muur

- Griptape

- 6/32" schroeven 1,5" lang X 6, met gerespecteerde moeren

- Aluminium staaf met een diameter van 0,125 ", 6" lang en goede ijzerzaag voor toekomstige zaagsneden

- Stopcontact met minimaal 2,5 Amp output (een I-Phone/I-Pad oplader werkt wel)

Stap 2: De klauw: buitenkant

Nu we Solidworks hebben, kunnen we beginnen met het modelleren van het externe klauwontwerp. Dit wordt aangemoedigd als een van de eerste stappen, aangezien dit stuk 3D-geprint moet worden met NinjaFlex-filament, dat langer duurt om te vormen dan de meeste kunststoffen en waarschijnlijk een externe bron nodig heeft voor een 3D-printer die compatibel is met dit filament.

De klauw is een belangrijk kenmerk van het project, omdat het in feite buigt naar de vorm van elk vastgehouden item. Door een zeer flexibele, dunwandige buitenkant toe te staan, kunnen we profiteren van de natuurlijke inklapbaarheid om het contactoppervlak te maximaliseren voor een betere grip. De keerzijde van de medaille is echter dat het nog steeds interne stijve bruggen nodig heeft om zijn structuur te behouden en de samendrukbare krachten bij contact uit te oefenen (stap 3).

Dit zijn de stukken om één klauw te maken, dus wees voorbereid om 3 keer dit aantal te printen voor 3 klauwen. Een goede tip is dat we meerdere delen tegelijk kunnen printen, zolang er maar genoeg ruimte op het bed is. Maar dit kan ook de frustratie vergroten als een stuk tijdens het printproces kapot gaat, dan zouden we de print ook voor de rest van de stukken moeten stoppen. Te veel stukken op het bed kunnen er ook toe leiden dat de plastic laag een deel te veel verhardt voordat de volgende laag wordt toegevoegd (omdat de machine naar de andere delen moet gaan) en een buiging in het midden van het stuk veroorzaakt. Ervaring met willen dat uw 3D-printer aankan, is het beste, maar houd er rekening mee dat er meer dan één onderdeel tegelijk kan afdrukken.

Samen met de solidworks-deelbestanden zijn bijgevoegd de solidworks-tekening met de gebruikte afmetingen. Hoewel de meeste van deze lengtes kunnen worden gewijzigd om beter bij uw accommodatie te passen, moeten eventuele wijzigingen vervolgens worden doorgevoerd in andere stukken om ervoor te zorgen dat alles bij elkaar past. Het wordt dus aanbevolen om aanpassingen te reserveren totdat u elke stap hebt bekeken en het eindresultaat hebt overwogen. Anders zijn dit de basisstappen om het beoogde gegeven model te ontwerpen.

Stap 3: De klauw: interne bruggen

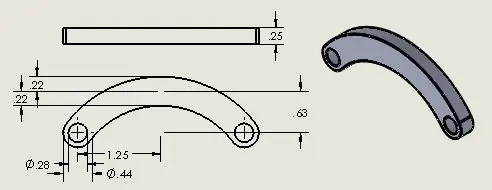

Vervolgens de interne bruggen voor de klauw. Hoewel het externe klauwontwerp moet worden bedrukt met NinjaFlex om flexibiliteit mogelijk te maken, moeten deze bruggen in plaats daarvan worden bedrukt met een PLA-filament. Deze zullen stijf zijn en fungeren als botten om de structuur van de klauw te behouden terwijl deze buigt en de samendrukbare krachten uitoefent bij contact.

Samen met de solidworks-deelbestanden zijn bijgevoegd de solidworks-tekening van de stukken met de gebruikte afmetingen. Dit zijn de afmetingen die compatibel zijn met de rest van het klauwontwerp, zodat alles bij elkaar past, dus zorg ervoor dat eventuele persoonlijke aanpassingen aan eerdere onderdelen indien nodig worden doorgevoerd in deze onderdelen. Anders zijn dit de basisstappen om het beoogde gegeven model te ontwerpen.

(Dit zijn de stukken om één klauw te maken, dus wees voorbereid op 3D-printen van 3 keer dit aantal voor 3 klauwen)

Stap 4: De schuifregelaar

De Slider bestaat uit 4 delen: 1 dominante slider, 1 drum met een paal en 2 "slider attachments". Met de manier waarop dit is ontworpen, kan de schuif de trommel volledig omsluiten zonder het vermogen om binnen zijn groef te roteren te beperken. Dit vereist ook geen schroeven, omdat de hulpstukken gewoon in de hoofdschuif en over de geplaatste trommel springen.

Samen met de solidworks-deelbestanden zijn bijgevoegd de solidworks-tekening van de stukken met de gebruikte afmetingen. Dit zijn de afmetingen die compatibel zijn met de rest van het klauwontwerp, zodat alles bij elkaar past, dus zorg ervoor dat eventuele persoonlijke aanpassingen aan eerdere onderdelen indien nodig worden doorgevoerd in deze onderdelen.

(Dit zijn de stukken om één klauw te maken, dus wees voorbereid op 3D-printen van 3 keer dit aantal voor 3 klauwen)

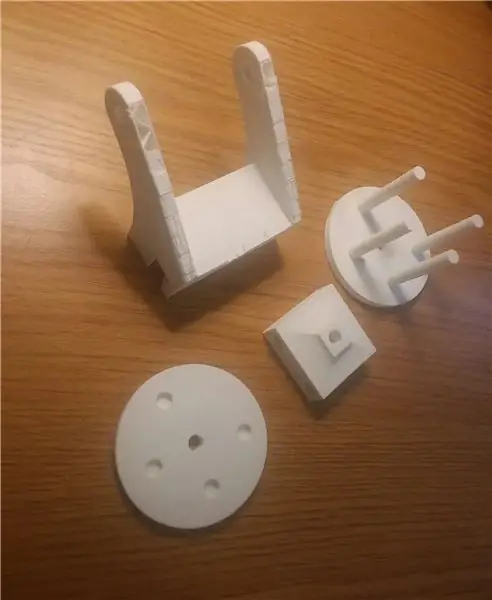

Stap 5: De trommel en het harnas

De trommel en het trommelharnas zijn de tussenpersonen om de klauw met de schuif te verbinden en deze naar voren te laten draaien terwijl de schuifregelaars naar buiten bewegen. In tegenstelling tot de vorige delen die 3D moeten worden geprint, kunnen deze stukken omgewerkt worden door in plaats daarvan houten en aluminium staven te gebruiken. Maar het wordt niet aanbevolen, omdat deze exacte afmetingen hebben waardoor de andere stukken allemaal met elkaar kunnen worden verbonden, vooral het harnas met een bodemgroef die moet passen bij de dikte en kromming van de PVC-buisrand. Controleer deze parameter voor de PVC-buis die u al heeft of noteer deze om er een te vinden die past.

In een toekomstige stap zullen we deze onderdelen zo monteren dat het onderste gat van de trommelconnector past in de as van de schuiftrommel en dat het bredere paar palen op de DrumHalf door de doorgaande gaten aan de basis van de buitenkant van de klauw passen. Dat gezegd hebbende, dit zijn de afmetingen die compatibel zijn met de rest van het klauwontwerp, zodat alles in elkaar past, dus zorg ervoor dat eventuele persoonlijke aanpassingen aan eerdere onderdelen indien nodig worden doorgevoerd in deze onderdelen.

(Dit zijn de stukken om één klauw te maken, dus wees voorbereid op 3D-printen van 3 keer dit aantal voor 3 klauwen)

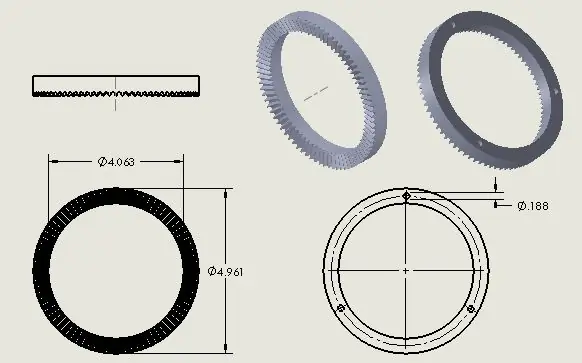

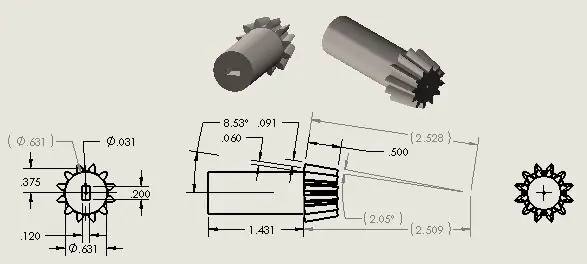

Stap 6: Rondsel & Ring Gear

Dit is waar de kracht binnenkomt. Zowel het tandwielrondsel als het tandwiel mogen niet worden gewijzigd voor 3D-printen, omdat ze heel bijzonder zijn. De rondselnaaf heeft alleen een hele pasvorm voor de genoemde basisstappenmotor. Indien een andere motor met andere asafmetingen gebruikt wil worden, dan kan dit in het solid works-bestand worden aangepast. Voor dit model worden 2 stappenmotoren gebruikt, zorg er dus voor dat u 2 rondsels print.

Samen met de solidworks-deelbestanden zijn bijgevoegd de solidworks-tekening van de stukken met de gebruikte afmetingen. Dit zijn de afmetingen die compatibel zijn met de rest van het klauwontwerp, zodat alles bij elkaar past, dus zorg ervoor dat eventuele persoonlijke aanpassingen aan eerdere onderdelen indien nodig worden doorgevoerd in deze onderdelen.

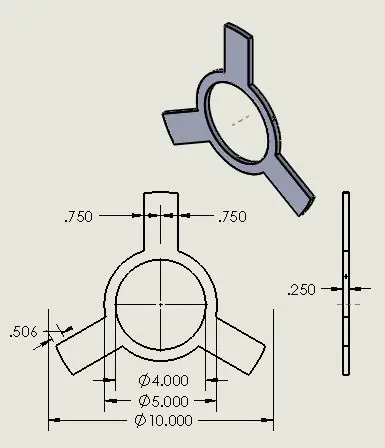

Stap 7: radiale armen en carrousel

De carrousel wordt later over het ringwiel geplaatst en met draai de radiusverbinding naar en weg van de schuifregelaar, heen en weer duwend. Hoewel dit een eenvoudig ontwerp is, wordt het niet aanbevolen om de carrousel te vervangen door hout en los ondersteunde aluminium staven, omdat het hele stuk stevig genoeg moet zijn om rond de PVC-buis te draaien zonder te wiebelen. In totaal zijn er 3 radiusschakels nodig.

Samen met de solidworks-deelbestanden zijn bijgevoegd de solidworks-tekening van de stukken met de gebruikte afmetingen. Dit zijn de afmetingen die compatibel zijn met de rest van het klauwontwerp, zodat alles bij elkaar past, dus zorg ervoor dat eventuele persoonlijke aanpassingen aan eerdere onderdelen indien nodig worden doorgevoerd in deze onderdelen.

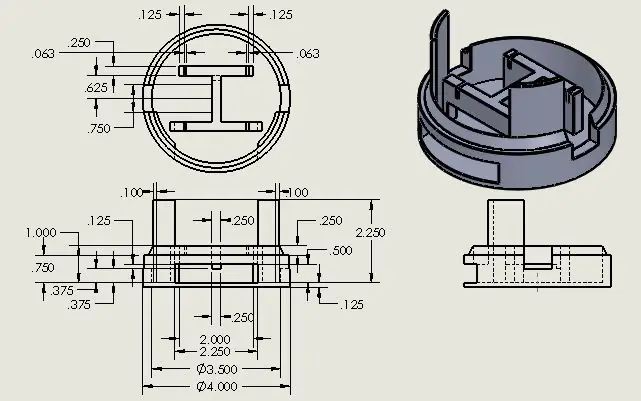

Stap 8: Basismotordoos

Afgezien van de individuele klauw, kan dit deel het volgende meest complexe zijn. 3D-printen wordt je beste vriend als het zich nog niet heeft bewezen. Deze basis was echter gemeten om in het bijzonder te passen bij de PVC-buiskoppeling die ik gebruikte (en aanbeveel) met een buitendiameter van 4 ", 0,25" dikke wanden en een schuine rand bij de rand. Controleer de afmetingen en verander ze zodat ze beter passen bij de pijp die u gebruikt. Pijpen worden ook meestal verkocht door u te informeren over de binnendiameter. Dus in dit geval, als ik een pijp met een buitendiameter van 4" nodig heb met muren van 0,25" dik, moet ik uitkijken naar een koppeling van 3,5". Hoe dan ook, je kunt niet fout gaan door naar de winkel te gaan met een liniaal in de hand.

Deze basis is bedoeld voor twee 28BYJ-48 5VDC stappenmotoren voor de Arduino Uno. Hoewel deze motoren gemakkelijker te coderen zijn, staan ze niet bekend om hun kracht. Het verminderen van de wrijving helpt enorm door poedervormig grafiet of andere droge smeermiddelen op de ringschuiven aan te brengen. Anders, als een sterkere motor toegankelijk is, moet ik een belangrijk ontwerp aan de basis aanpassen en dit wordt aangemoedigd na gebruik van dit ontwerp met 2 basisstappenmotoren, zodat u kunt zien hoe de uiteindelijke lay-out opmerkelijke veranderingen zal veroorzaken.

Deze basis is ook bedoeld om een breadboard op te nemen door deze in de rechthoekige gleuf aan de zijkant te schuiven. Hiermee was een doorsnede met een breedte van 2,25" en een hoogte van 0,375" gepland, aangezien dit een standaardmaat is voor de meeste breadboards. Nogmaals, net als de motoren, als in plaats daarvan een brood van een ander formaat wil worden gebruikt, wacht dan tot na volledige details van de uiteindelijke circuitlay-out om vervolgens wijzigingen aan te brengen.

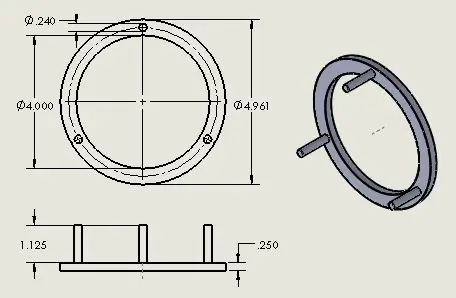

Stap 9: Vertakte schuifrails

Deze ring wordt in de PVC-buis geboord om zo stabiel mogelijk te zijn voor de schuiven om eroverheen te schuiven. Dit stuk is meestal te groot om 3D-geprint te worden, dus ik raad ten zeerste aan om toegang te krijgen tot een houtlasersnijder of om je vaardigheden met ronde randen in de houtwinkel te ontwikkelen. Hiermee kan de dikte variëren om beter in de schuifregelaars te passen, maar zorg ervoor dat er nog wat bewegingsruimte overblijft. In een latere stap zullen we de beste manieren bespreken om dit op de structuur te bevestigen.

Samen met de solidworks-deelbestanden zijn bijgevoegd de solidworks-tekening van de stukken met de gebruikte afmetingen. Dit zijn de afmetingen die compatibel zijn met de rest van het klauwontwerp, zodat alles bij elkaar past, dus zorg ervoor dat eventuele persoonlijke aanpassingen aan eerdere onderdelen indien nodig worden doorgevoerd in deze onderdelen.

Stap 10: Arduino, draden en componenten

Stap 11: Arduino-code

Stap 12: Circuittesten

Stap 13: Basismontage: de klauw

Stap 14: Basismontage: Drum & Harness

Stap 15: Basismontage: de schuifregelaars

Stap 16: Boren

Stap 17: PVC-montage

Stap 18: Basis & Circuit Assemblage

Aanbevolen:

Een computer demonteren met eenvoudige stappen en afbeeldingen: 13 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Een computer demonteren met eenvoudige stappen en afbeeldingen: dit is een instructie over het demonteren van een pc. De meeste basiscomponenten zijn modulair en gemakkelijk te verwijderen. Wel is het belangrijk dat je er goed over georganiseerd bent. Dit zal helpen voorkomen dat u onderdelen kwijtraakt, en ook bij het maken van de hermontage e

PCB-ontwerp met eenvoudige en gemakkelijke stappen: 30 stappen (met afbeeldingen)

PCB-ontwerp met eenvoudige en gemakkelijke stappen: HELLO VRIENDEN Het is een zeer nuttige en gemakkelijke tutorial voor diegenen die PCB-ontwerp willen leren, laten we beginnen

Een video met gesplitst scherm maken in vier stappen: 4 stappen (met afbeeldingen)

Een video met gesplitst scherm maken in vier stappen: we zien vaak dezelfde persoon twee keer in een scène in een tv-toneelstuk. En voor zover we weten heeft de acteur geen tweelingbroer. We hebben ook gezien dat er twee zangvideo's op één scherm worden gezet om hun zangkunsten te vergelijken. Dit is de kracht van spl

Uw afbeeldingen opslaan voor uw taak: 4 stappen (met afbeeldingen)

Uw afbeeldingen opslaan voor uw taak: 1. Open een nieuw Google-document en gebruik deze pagina om uw afbeeldingen te beveiligen.2. Gebruik ctrl (control) en de "c" sleutel om te kopiëren.3. Gebruik ctrl (control) en de "v" sleutel om te plakken

Afbeeldingen alleen horizontaal of verticaal naadloos maken (voor "The GIMP"). 11 stappen (met afbeeldingen)

Afbeeldingen alleen horizontaal of verticaal naadloos maken (voor "The GIMP").: Als u de plug-in "Maak naadloos" in GIMP probeert, wordt de afbeelding zowel horizontaal als verticaal naadloos. Het zal je niet toestaan om het naadloos te maken in slechts één dimensie. Dit instructable zal je helpen om ima