Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:17.

- Laatst gewijzigd 2025-01-23 15:01.

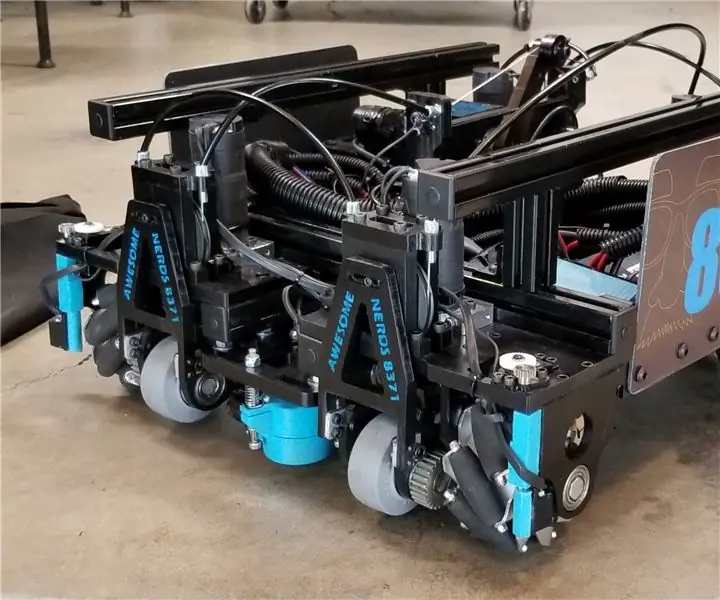

Veel teams die deelnemen aan de FIRST Tech Challenge bouwen hun robots met TETRIX-onderdelen die, hoewel gemakkelijk om mee te werken, niet de grootste vrijheid of industriële engineering mogelijk maken. Ons team heeft zich tot doel gesteld om TETRIX-onderdelen helemaal te vermijden en een robot helemaal opnieuw te maken, waarbij een ontwerp voorop staat. Hoewel het een ontmoedigende taak kan zijn en veel werk vereist, loont het proces enorm in termen van leren over het engineeringproces en de kwaliteit van de robot die u kunt maken. Om teams te inspireren om onconventionele benaderingen van FTC aan te nemen en om hen op weg te helpen op hun technische reis, hebben we de volgende instructie samengesteld om te fungeren als een algemene informatiegids voor het maken van niet-traditionele FTC-robots.

Stap 1: De "Design First"-filosofie

Een belangrijk aspect van op maat gemaakte robots is de noodzaak om te ontwerpen wat je wilt maken voordat je het probeert te fabriceren. Hoewel door TETRIX gebouwde robots gemakkelijk uit elkaar te halen zijn en elders kunnen worden gebruikt, zijn onjuist ontworpen aangepaste onderdelen in feite nutteloos en een verspilling van materiaal en tijd. Daarom moet u de tijd nemen om uw onderdeel te ontwerpen en te controleren of het correct is ontworpen voordat u het probeert te fabriceren.

De bovenstaande video, gemaakt door ons team, gaat over het belang van het eerst ontwerpen van robots en de stappen naar de engineeringcyclus.

Stap 2: Onderdelen en gereedschappen zoeken

Nadat u uw ontwerp heeft bedacht, is het een goed idee om een lijst te maken van de commerciële kant-en-klare (COTS) onderdelen, grondstoffen en gereedschappen die u denkt nodig te hebben. Als u zo vroeg mogelijk noteert welke motoren, schroeven, wielen, lagers, sensoren en gereedschappen u nodig heeft, weet u zeker dat u later in het seizoen niet wordt gehinderd door een gebrek aan middelen.

Een lokale ijzerhandel is altijd een goede plek om te beginnen bij het kopen van COTS. Enkele goede plaatsen waar ons team COTS heeft gekregen, zijn onder meer:

- Ace Hardware - een ijzerhandel met een grote selectie onderdelen en gereedschappen; heeft een online winkel en bezorgservice.

- McMaster-Carr - leverancier van COTS, grondstoffen en gereedschappen; heeft een online winkel en bezorgservice.

- Amazon - Online winkel; verkoopt bijna alles.

Hierboven is een video die ons team heeft gemaakt van ons terwijl we door onze lokale Ace Hardware lopen, waarbij we het gebruik van verschillende onderdelen en gereedschappen bespreken.

Stap 3: Uw robot ontwerpen

Om je robot te kunnen maken, moet je hem ontwerpen. Gelukkig zijn er verschillende CAD-software (Computer Aided Design) beschikbaar voor studenten. Er zijn ook verschillende bronnen beschikbaar om te leren hoe u ze kunt gebruiken, in de vorm van video's, geschreven handleidingen en forumborden.

Het volgende is een lijst van enkele verschillende 3D CAD-software - ons team gebruikt Fusion 360:

- Autodesk Fusion 360 - gratis beschikbaar voor studenten en docenten.

- Rhino 3D - gratis beschikbaar voor studenten en docenten.

- SOLIDWORKS - beschikbaar voor studenten van wie de scholen 40 netwerkplaatsen of 100 netwerkplaatsen hebben.

Hierboven ziet u een video waarin ons team de voordelen bespreekt van het gebruik van Fusion 360 om uw robot te ontwerpen. Deze voordelen omvatten de cloudservice, het gemak waarmee u modellen op verschillende manieren kunt exporteren, het gemak waarmee u modellen kunt importeren en de simulatietools voor stresstests.

Stap 4: fabricagestrategieën en opties

Nadat u een ontwerp hebt gemaakt en de nauwkeurigheid ervan hebt geverifieerd, is het tijd om het te fabriceren. Voordat u dit doet, moet uw team een workflowplan maken, zodat u in een efficiënt tempo kunt fabriceren; dit is vooral belangrijk voor teams met beperkte productiemiddelen, omdat deze een knelpunt zullen worden als de tijd niet goed wordt beheerd. Dergelijk beheer staat bekend als procesengineering en de middelen waarvan teams op de hoogte moeten zijn, zijn onder meer:

- Machinebronnen - de beschikbaarheid van machines.

- Human resources - de beschikbaarheid van teamleden en hun vermogen om aan dingen te werken.

- Grondstoffen - materialen die worden gebruikt voor het maken van onderdelen.

- Tijdbronnen - hoe effectief tijd wordt gebruikt; er moet altijd ergens aan gewerkt worden.

Er zijn verschillende opties om te bepalen hoe u uw onderdeel moet maken. De middelen die u kunt gebruiken om uw ontwerpen te vervaardigen zijn als volgt:

- Computer aided manufacturing (CAM) - u kunt uw ontwerpen omzetten in G-code, een programmeertaal die kan worden gelezen door Computer Numerical Control (CNC)-machines; u kunt vervolgens een CNC-machine gebruiken om uw onderdeel uit te frezen. Aanbevolen voor structurele onderdelen die een aanzienlijke hoeveelheid kracht zullen ondergaan.

- 3D-printen - u kunt uw ontwerp omzetten in een AMF- of STL-bestand om ze af te drukken met een 3D-printmachine. Aanbevolen voor holsters voor elektronica of andere onderdelen die niet veel kracht ondergaan.

- Handgemaakt - met uw 3D-model of een tekening van het model als referentie, kunt u de afmetingen van uw onderdeel bepalen en het met de hand fabriceren, als het onderdeel daarom vraagt. Aanbevolen voor bewerkingen die niet kunnen worden gefreesd of 3D-geprint of bewerkingen die niet veel nauwkeurigheid vereisen.

Ons team heeft een video gemaakt waarin wordt gedemonstreerd hoe u een CAM-bewerking kunt maken met Fusion 360 en een onderdeel kunt frezen met behulp van een CNC-machine, zoals hierboven weergegeven.

Aanbevolen:

Smart Home maken met behulp van Arduino-besturingsrelaismodule - Ideeën voor domotica: 15 stappen (met afbeeldingen)

Smart Home maken met behulp van Arduino-besturingsrelaismodule | Ideeën voor domotica: in dit domotica-project zullen we een smart home-relaismodule ontwerpen die 5 huishoudelijke apparaten kan bedienen. Deze relaismodule kan worden bediend vanaf mobiel of smartphone, IR-afstandsbediening of tv-afstandsbediening, handmatige schakelaar. Dit slimme relais kan ook de r

Controle geleid over de hele wereld met behulp van internet met behulp van Arduino - Ajarnpa

Controle over de hele wereld via internet met Arduino: Hallo, ik ben Rithik. We gaan een internetgestuurde led maken met je telefoon. We gaan software gebruiken zoals Arduino IDE en Blynk. Het is eenvoudig en als het je gelukt is, kun je zoveel elektronische componenten bedienen als je wilt Dingen die we nodig hebben: Hardware:

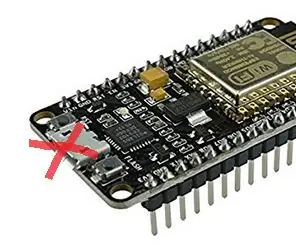

NODEMcu Usb-poort werkt niet? Upload de code met behulp van USB naar TTL (FTDI)-module in slechts 2 stappen: 3 stappen

NODEMcu Usb-poort werkt niet? Upload de code met behulp van USB naar TTL (FTDI) -module in slechts 2 stappen: moe van het verbinden met veel draden van USB naar TTL-module naar de NODEMcu, volg deze instructie om de code in slechts 2 stappen te uploaden. Als de USB-poort van de NODEMcu werkt niet, geen paniek. Het is gewoon de USB-stuurprogrammachip of de USB-connector

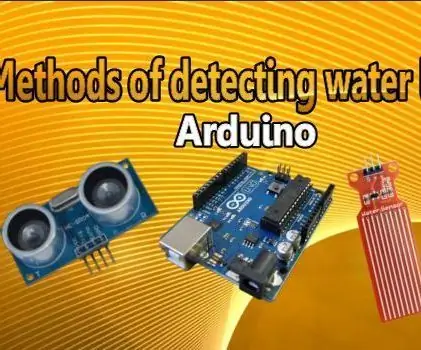

Methoden voor het detecteren van waterniveau Arduino met behulp van ultrasone sensor en Funduino-watersensor - Ajarnpa

Methoden voor het detecteren van waterniveau Arduino met behulp van ultrasone sensor en Funduino-watersensor: in dit project laat ik je zien hoe je een goedkope waterdetector maakt met behulp van twee methoden: 1. Ultrasone sensor (HC-SR04).2. Funduino watersensor

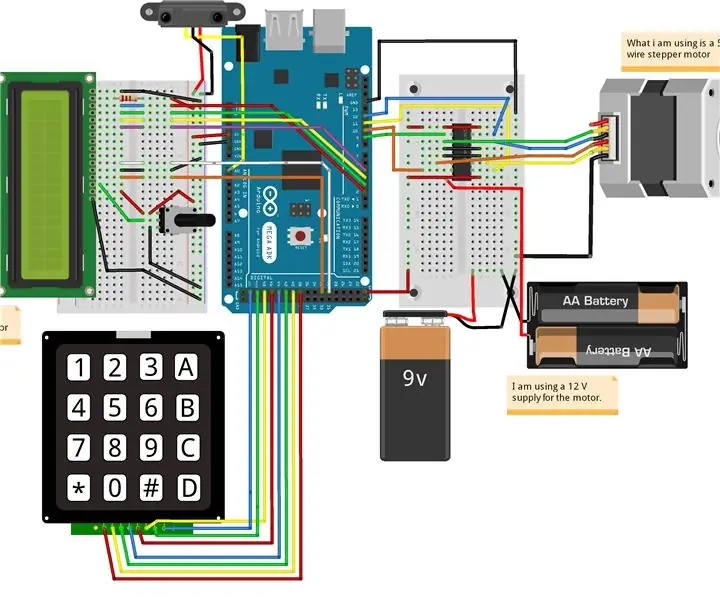

Autonome regeling van het toerental van de motor met behulp van een feedbacksysteem van een op IR gebaseerde toerenteller - Ajarnpa

Autonome regeling van het toerental van de motor met behulp van feedbacksysteem van een op IR gebaseerde toerenteller: er is altijd behoefte aan automatisering van een proces, of het nu een eenvoudig/monsterlijk proces is. methoden om ons kleine stukje land water te geven / te irrigeren. Het probleem van geen huidige toevoerleiding