Inhoudsopgave:

- Stap 1: Kastontwerp en materialen

- Stap 2: Kastconstructie - Voorbereiding

- Stap 3: Kastconstructie - Montage deel 1

- Stap 4: Kabinet fineren

- Stap 5: Kastafwerking - Deense olie

- Stap 6: Kastconstructie - Frontschotten en luidsprekerroosters

- Stap 7: Kastafwerking - Frontschotten schilderen

- Stap 8: Eindmontage

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:14.

- Laatst gewijzigd 2025-01-23 15:01.

Ik besloot dit Instructable te schrijven nadat ik veel te veel tijd had besteed aan het zoeken naar volledige informatie van goede kwaliteit voor het bouwen van HiFi-luidsprekerkasten waarvoor geen uitgebreide ervaring of expertise was vereist. Er zijn al een aantal geweldige Instructables gepubliceerd over dit onderwerp, maar er zijn nog steeds veel tips en trucs die nergens anders worden genoemd en die ik erg nuttig vond, dus ik dacht dat ik ze zou doorgeven.

Deze Instructable is niet bedoeld om een specifiek ontwerp aan te bieden, maar zal hopelijk nuttig zijn voor iedereen, vooral voor beginnende bouwers zoals ik, die luidsprekers bouwen uit de vele beschikbare kits.

Het doel van dit project was om een "audiofiele" luidsprekerset te bouwen die ik graag in mijn woonkamer zou hebben staan. Dus bedacht ik een paar doelen:

- het project moet minder kosten dan het equivalente retailproduct. (Hopelijk een stuk minder!)

- de afgewerkte luidsprekers moeten eruitzien alsof ze professioneel zijn gebouwd. (In ieder geval in het juiste licht!)

- het ontwerp moet het beste zijn dat ik kon vinden voor mijn budget. (Niet gemakkelijk als je geen idee hebt hoe het resultaat zal klinken.)

Mijn "werkplaats" is een garage met een kleine gereedschapsbank en een oude salontafel. Dus moest ik me houden aan technieken waarvoor geen uitgebreide houtwinkel nodig is. Hoewel ik eerder elektronicaprojecten heb gedaan, was dit mijn eerste serieuze poging om kasten te maken, inderdaad houtwerk van welke aard dan ook, dus de leercurve was steil.

Alle gereedschappen die ik niet bezat, was van plan om onderweg te huren, te lenen of te kopen.

TIP: Oefen elke nieuwe techniek op afvalmateriaal! In elke fase gebruikte ik eerst reservestukken om alles te oefenen voordat ik iets op het "echte werk" deed.

Na lang nadenken koos ik voor het ZRT-ontwerp van Zaph Audio en kocht ik de benodigde kit via Madisound. De kit bevatte de benodigde elektronica, drivers en akoestische schuimmaterialen. Ik moest alleen de kasten bouwen.

Stap 1: Kastontwerp en materialen

De luidsprekerkit werd geleverd met een eenvoudig plan met de totale afmetingen van de door Madisound voorgestelde kasten. Ik was de kasten helemaal opnieuw aan het bouwen, dus ik moest het basisplan omzetten in gedetailleerde tekeningen met elk stuk met zijn individuele afmetingen. Ik heb ook alles omgezet naar metrisch.

TIPS:

- Als je dit nog niet eerder hebt gedaan, denk er dan aan om in je berekeningen rekening te houden met de dikte van het hout inclusief fineer. Voorbeeld; als u van plan bent de bovenkant/zijkanten van uw kast te fineren, maak dan het voorpaneel 1 mm groter in elke richting die de bovenkant/zijkanten overlapt om de extra dikte van het fineer mogelijk te maken. U kunt de voorkant na het fineer precies op maat maken.

Stootverbindingen zijn veel gemakkelijker te bereiken dan verstekverbindingen en zien er hetzelfde uit als ze bedekt zijn met verf of fineer

De kritische aspecten van het ontwerp van een luidsprekerkast zijn;

- de plaatsing van de drivers en eventuele poorten in de voor- en achterpanelen.

- de afmetingen van de frontplaat (frontpaneel).

- het interne volume van de kast.

Om het best mogelijke geluid te garanderen, moet uw kast bovendien stevig genoeg zijn om vreemde trillingen van de panelen te voorkomen. Dit wordt bereikt door;

- het gebruik van substantieel (dik) niet-resonerend materiaal zoals MDF of multiplex in alle panelen.

- ervoor te zorgen dat alle verbindingen luchtdicht en zo stijf mogelijk zijn.

- het toevoegen van interne beugels die asymmetrisch zijn geplaatst om de kans op staande golven ("resonantie") te minimaliseren

De meeste luidsprekerontwerpen suggereren ook:

- monteer de drivers gelijk met de frontplaat.

- rond de randen van het voorste schot af.

- gebruik uitlopende poorten (uitlopende aan zowel binnen- als buiteneinden)

- gebruik akoestische vulling en schuim zoals aangegeven in uw ontwerp in plaats van geïmproviseerde materialen.

Ik koos voor 19 mm MDF voor alles behalve 25 mm MDF voor de voorste schotten. Ik heb enkele wijzigingen aangebracht in het Madisound-ontwerp waarvan ik dacht dat dit het resultaat niet zou beïnvloeden. Ik heb de interne planksteunen verplaatst zodat ze allemaal ongelijk verdeeld waren en geen enkele was gepositioneerd in een verhouding van de totale kastafmetingen (bijv. 1/2, 1/4 manier). Ik heb een kleine beugel toegevoegd achter de tweeter die niet in het oorspronkelijke ontwerp was opgenomen. Ik besloot de planken niet in de kastwanden te laten verdwijnen. Het belangrijkste is dat ik, in plaats van het voorschot te gebruiken voor toegang tot de kast, besloot om de onderkant te gebruiken. Dit betekende dat ik de voorste schotverbindingen net zo sterk kon maken als de andere verbindingen en dat ik de voorste schot kon verbinden met de interne planksteunen - niet alleen rond de randen, waardoor de hele kast verstevigd werd. Het betekende ook dat ik geen schroeven op de voorplaat nodig had waarvan ik dacht dat die afbreuk zouden doen aan het uiteindelijke uiterlijk. Het verwijderbare bodempaneel zou worden vastgeschroefd om toegang te krijgen tot de cross-overs. Een schuimrubberen pakking en het gewicht van de luidsprekers zouden het luchtdicht afsluiten. Toegang tot de rest van de luidsprekers zou zijn via het montagegat voor de basdriver.

Omdat ik wilde dat de resulterende kasten "perfect" waren, besloot ik de stukken niet zelf te snijden. Het was goedkoper om een op maat gemaakte houtwinkel het voor mij te laten doen dan het benodigde gereedschap te kopen en te leren gebruiken. Als u een winkel gebruikt, krijgt u een veel betere respons als uw plannen georganiseerd en nauwkeurig zijn - het kost tijd (dwz geld) om slechte plannen te "repareren" voor invoer in een CNC-machine.

Stap 2: Kastconstructie - Voorbereiding

Hoewel de kastdelen precies op maat werden gesneden, moest er nog wat gebeuren om ze klaar te maken voor montage.

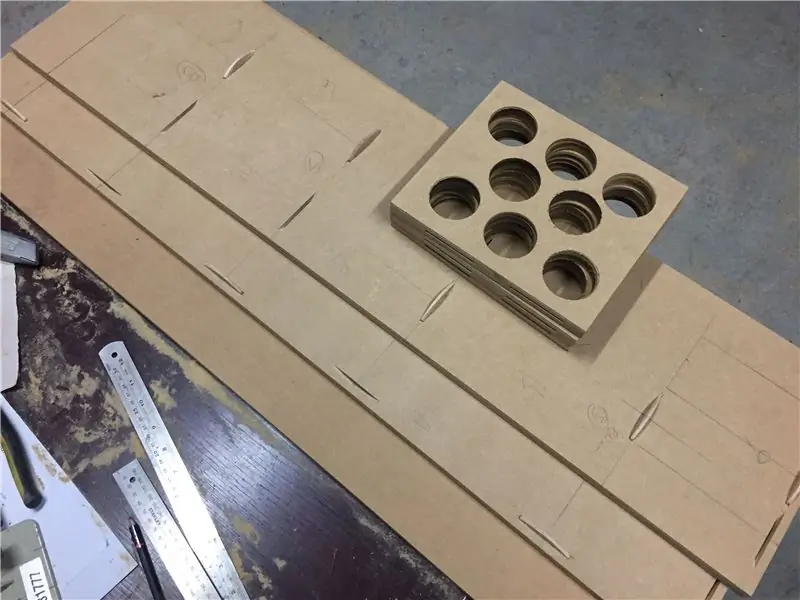

De planken moesten worden geboord met een gatenzaag om luchtstroom mogelijk te maken. Ik had dit door de houthandel kunnen laten doen, maar ik zou het thuis kunnen doen met een gatenzaag. De gaten hoeven niet perfect te zijn.

TIP: Gebruik bij het boren in MDF de gatzaag om het hout in te kerven om aan te geven waar het gat zal komen. Boor vervolgens een of twee gaten met de geleideboor van de gatzaag op de omtrek van de gatzaagsnede. Door deze gaten kan het zaagsel van de gatzaag ontsnappen, waardoor overmatige wrijving en verstopping van de gatzaag wordt voorkomen. Deze simpele tip verandert MDF van cement in boter

Daarna heb ik alle kastverbindingen voorbereid. Er zijn verschillende manieren om het te doen en de ene manier kan voor jou beter zijn dan de andere. Hier is mijn denken:

- Lijmen/schroeven: goedkoopste en gemakkelijkste, maar je moet ervoor zorgen dat alles recht wordt gehouden terwijl elke verbinding wordt gedaan. Latten kunnen in de kast aan de verbindingen worden toegevoegd om hun sterkte te vergroten. Als je achteraf schroeven aan de buitenkant van je kasten wilt verbergen, zorg er dan voor dat ze verzonken zijn.

- Deuvelverbindingen: sterker dan lijm/schroeven en geeft nauwkeurige resultaten, maar vereist nauwkeurig boren om dit te doen.

- Koekjesverbindingen: alle beste eigenschappen van een deuvelverbinding met als voordeel dat bij correct gebruik de groeffrees de nauwkeurigheid gemakkelijk maakt. Geen schroeven om achteraf te verbergen.

Ik heb het nog nooit eerder gedaan, maar ging met koekjesgewrichten en huurde een schrijnwerker in voor het weekend om de sleuven te snijden.

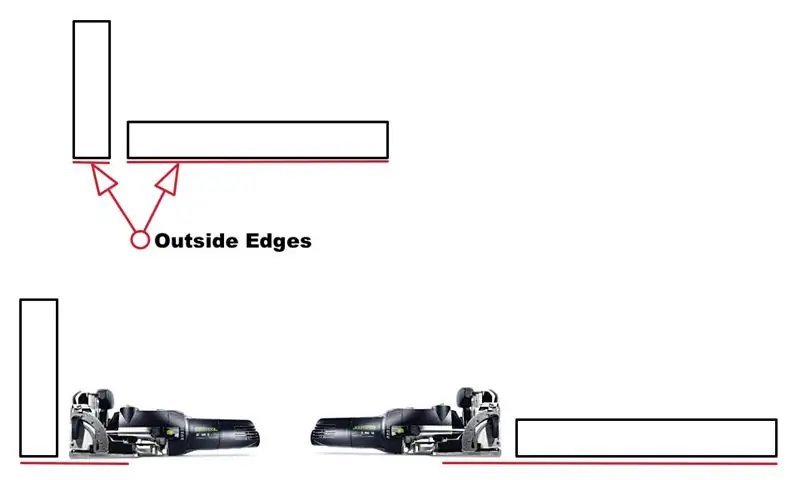

TIP: (raadpleeg het diagram) Markeer de binnenkant van de kastdelen en oriënteer ze zodat u consistent bent met de biscuitverbinder om ervoor te zorgen dat uw randen precies op één lijn liggen

BELANGRIJKE TIP: MDF-stof is giftig en bestaat uit zowel zaagsel als hars. MDF is zelfs verboden in schoolhoutwinkels in Australië vanwege de toxiciteit ervan. Draag oog- en ademhalingsbescherming, gebruik een stofafzuiger of stofzuiger en zorg ervoor dat uw gezinsleden niet worden blootgesteld

Stap 3: Kastconstructie - Montage deel 1

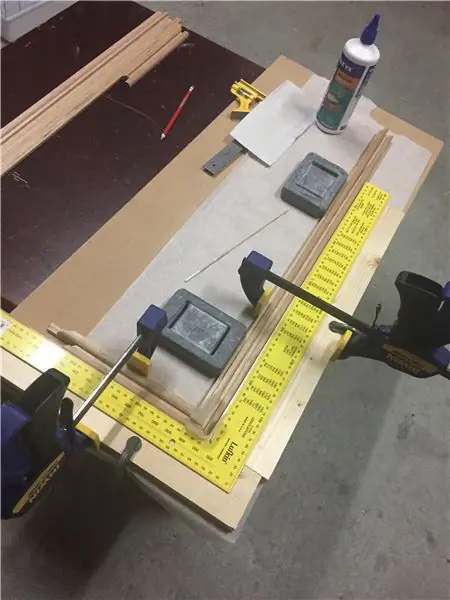

Nadat alles was voorbereid en ik een droge testpassing had gedaan, was het tijd om de lijm en klemmen eruit te halen.

TIP:

- Klemmen met plastic pads zorgen ervoor dat u niet hoeft te jongleren met stukjes hout om de MDF te beschermen.

- Koop meer klemmen dan u denkt ooit nodig te hebben - u zult ze nodig hebben!

- Snelspanners zoals Irwin Quick Grips zijn perfect.

Werk in beheersbare fasen in plaats van alles tegelijk

Mijn plan was om elke kast in drie stappen te doen:

Eerst; lijm de boven- en plankbeugels aan de zijkanten.

Tweede; lijm de achterkant vast als ze waren opgedroogd.

Derde lijm de voorschotten nadat alle afwerking was gedaan en het dempingsschuim en Acoustistuff waren aangebracht.

Voor stap 1 heb ik de voor- en achterpanelen gemaskeerd waar ze in contact zouden komen met de zijkanten en beugels, zodat ze niet vast zouden komen te zitten. Vervolgens heb ik de bovenkant en beugels aan de zijkanten gelijmd en vormde een "ladder". Ik heb de voor- en achterkant zonder lijm op hun plaats gezet en alles vastgeklemd. De volgende dag heb ik het achterpaneel opnieuw gelijmd en vastgeklemd met behulp van het gemaskeerde voorpaneel om ervoor te zorgen dat alles op één lijn lag.

Stap 4: Kabinet fineren

Na veel opties bekeken te hebben, vond ik wat een fantastisch product bleek te zijn; opstrijkbaar houtfineer. Geen geknoei met contactcement of verwarmingslijm. Ik heb American Walnut gebruikt. Het ging schitterend verder. Ik begon met het minst belangrijke oppervlak - de achterkant. Ik heb een korte rand gelijmd en deze als ankerpunt laten zetten en werkte toen mijn lange weg langs het bord. Nadat de achterranden waren bijgesneden, heb ik de zijkanten gefineerd, ze bijgesneden en uiteindelijk de bovenkanten voltooid. Ik leende een router en trimbit voor de randen. Het is verreweg de meest betrouwbare manier om een zuivere rand te krijgen zonder het fineer te splijten of op te tillen. Zorg ervoor dat u eerst test om er zeker van te zijn dat er geen onverwachte resultaten zijn! Ik ontdekte dat het bit over de zijkanten wreef, dus ik voegde de blauwe plakband toe om te voorkomen dat het ze zou markeren.

Ik heb de verwijderbare bodempanelen niet gefineerd, maar in plaats daarvan geverfd.

TIP: Strijk fineer: Hoewel de instructies een heet strijkijzer suggereerden, vond ik dat te veel hitte ervoor zorgde dat het houtfineer krulde en kromtrekt, waardoor er "golven" in de afwerking achterblijven. Je hebt alleen voldoende warmte nodig om de ruglijm volledig te laten smelten. Leg papier onder het strijkijzer zodat het gemakkelijk glijdt. Wrijf met een kurken schuurblok of iets dergelijks hard achter het strijkijzer. U wilt ervoor zorgen dat de gesmolten lijm de ruimte achter het fineer volledig vult. Atmosferische druk houdt het op zijn plaats totdat de lijm droogt en je een perfecte afwerking hebt.

Als je toch scheuren krijgt, zijn deze eenvoudig te repareren met houtvuller. Gebruik een donkerdere kleur dan het hout om het er natuurlijker uit te laten zien. Breng kleine hoeveelheden aan en gebruik een platte schraper om het overtollige te verwijderen voordat het droogt. Je kunt later altijd meer toevoegen als er niet genoeg is voor de eerste keer. U wilt niet veel schuren op uw zeer dunne fineer.

Stap 5: Kastafwerking - Deense olie

Er zijn veel mogelijkheden om hout af te werken. Ik overwoog vernis, wasbeits en andere opties voordat ik voor Danish Oil koos. Het bleek een geweldige keuze. Het was gemakkelijk aan te brengen en er waren geen luchtbellen of andere onvolkomenheden om je zorgen over te maken. Ik heb 4 lagen met één of twee panelen tegelijk aangebracht, zodat de kasten nooit op olie rustten die niet volledig droog was. Ik heb alles licht opgeschuurd met staalwol 0000 om eventuele onvolkomenheden voor de laatste laag weg te werken. Het heeft een aantal dagen geduurd, maar het was het waard.

TIP:

- Volg de instructies! Volg de instructies! Volg de instructies!

- Verwijder stof uit uw werkplaats voordat u begint. Ik heb de garage grondig gestofzuigd en gelucht en alles een dag of 2 laten bezinken voordat ik blikjes opende.

- Koop nieuwe borstels, rollers enz. en koop het beste dat u zich kunt veroorloven.

- Wees schoon, georganiseerd en geduldig. Zorg dat je de juiste verdunners/oplosmiddel/schoonmaakspullen bij de hand hebt.

Stap 6: Kastconstructie - Frontschotten en luidsprekerroosters

De achterkant van de uitsparingen voor de basisdrivers moest worden afgeschuind om een ongehinderde luchtstroom in de kasten mogelijk te maken. Ik heb hiervoor een bovenfrees met hoekbit gebruikt.

De uitsparingen moesten zorgvuldig worden vergroot om ervoor te zorgen dat de drivers perfect passen. De stuurprogramma's waren iets groter dan hun specificaties zeiden vanwege toleranties, dus de gaten waren net iets te krap. Licht schuren met een gebogen blok en korrel 240 had dat snel verholpen.

Ik heb de positie van de bevestigingsschroeven van de luidspreker gemarkeerd en geleidegaten geboord om te voorkomen dat de zelftappende schroeven barsten of de MDF vervormen. Ik heb ook de schroeven getest voordat ik de luidsprekers monteerde en ontdekte dat de MDF zelfs met geleidegaten uitpuilt, dus ik schuurde de hobbels plat om ervoor te zorgen dat de luidsprekers goed tegen het schot zouden zitten.

Ik wilde geen extra pakkingen gebruiken omdat de luidsprekers zonder deze vlak tegen het schot zaten. Als mijn montagegaten te diep waren, zou ik pakkingen hebben toegevoegd om de drivers iets naar voren te brengen om ze waterpas te maken.

De volgende stap was het bouwen van de luidsprekerroosters. Ik kon geen geschikte kit of instructies online vinden, dus deze zijn volledig origineel:

- Ik wilde dat de grills zo slank mogelijk waren.

- Ik wilde dat ze kindveilig waren. Kinderen worden hypnotiserend aangetrokken door dure luidsprekerconussen.

- Ik wilde minimalistische bevestigingen - in lijn met mijn projectdoelen.

TIP: Als u nauwsluitende grills plant, controleer dan de "maximale excursie" van uw basdriver om ervoor te zorgen dat uw grills deze niet hinderen tijdens het afspelen van muziek

Ik besloot om fijn staalgaas te gebruiken voor mijn kinderbeveiliging en kreeg wat van een lokale leverancier van brandschermen. Het was het lichtste, meest open gaas dat ik kon vinden. Ik dacht dat het de minste kans bood om te rammelen of het geluid te beïnvloeden als de luidsprekers werden gebruikt met de roosters op hun plaats.

Om de 10 mm speling te bereiken die ik nodig had voor de basisdriver en om een zo slank mogelijk frame te hebben, heb ik het gewenste profiel opgebouwd uit stukjes kralen die aan elkaar gelijmd moesten worden. Vervolgens werden de frames zorgvuldig in elkaar gezet, waarbij elke hoek werd vierkant. Met de frames gemonteerd heb ik het stalen gaas gelijmd met epoxy.

Om de roosters te bevestigen, vond ik enkele kleine neodymiummagneten en metalen deuvelmarkeringen die perfect bij elkaar pasten. Met de frames stevig vastgeklemd en samengedrukt om splijten te voorkomen, boorde ik de gaten voor de deuvelmarkeringen in de hoeken met een Brad Point Bit.

Daarna verzegelde ik de frames met de brush-on sealer en gaf ze een paar lagen matzwart met een licht zand om af te werken.

Ik kocht grilldoek en lijm van Queensland Speaker Repairs en volgde zorgvuldig de instructies om het te repareren. Als laatste heb ik de deuvelmarkeringen in de hoeken gelijmd. Ik plaatste de roosters op de voorpanelen en drukte ze naar beneden. De deuvelmarkeringspunten markeerden het schot waar ik de gaten moest boren om de magneten vlak te monteren. Ik heb de gaten in de frontpanelen geboord met een Brad Point Bit om precieze gaten te krijgen en de magneten erin gelijmd met Gorilla Grip. Ik heb elk frame en elke luidspreker gemarkeerd, zodat ik zou weten welke kant de frames op gingen en welke op welk luidsprekerschot was gemonteerd.

Stap 7: Kastafwerking - Frontschotten schilderen

Ik kies Rustoleum Oiled Bronze voor de baffles. Om ze voor te bereiden, heb ik verschillende lagen sealer geborsteld op alle randen waar de MDF was gesneden en geschuurd met zeer fijn schuurpapier om ervoor te zorgen dat de textuur van de afgeronde randen overeenkomt met het oppervlak van de panelen. Ik heb ook sealer aangebracht op de driver- en poortuitsparingen als voorzorgsmaatregel tegen vocht dat binnendringt. Daarna heb ik de basispoorten in de panelen gelijmd.

TIP: Ik heb op de harde manier geleerd dat sommige lijmen krimpen. Ik stel voor dat als je eenmaal je poorten op hun plaats hebt met natte lijm, je het voorpaneel met de voorkant naar beneden op een schoon, vlak oppervlak plaatst. Breng gewichten aan op het schot en de achterkant van de poort en druk beide in uw werkoppervlak. Dit zorgt ervoor dat de poort perfect in lijn blijft met het schot terwijl de lijm uithardt

Vervolgens heb ik alle te schilderen oppervlakken geprimed. Gebruik de bijpassende spray-on kunststof/houtprimer voor uw afwerklak en laat deze volledig uitharden. Dit gaat snel op de MDF, maar kan enkele dagen duren op plastic onderdelen.

TIP: Om de uitharding te controleren, spuit u wat Primer op de achterkant van de plastic poort en als het te hard is om er gemakkelijk af te krabben, is het uitgehard

Daarna heb ik verschillende lichte lagen Oiled Bronze op de voorste schotten gespoten. Er waren wat spetters, maar ik bleef overspuiten tot de finish was zoals ik het wilde. Het kostte meer dan 2 blikjes en enkele dagen om goed te krijgen. Ik heb de verf een week of zo laten uitharden. (zie het volgende gedeelte voor meer hierover)

TIP: Als je verf spuit, draag dan het juiste masker - geen stofmasker

Ik had geen uitlaatsysteem, dus verliet ik de garage zodra elke laag klaar was en keerde terug zodra de verf handdroog was om alle deuren te openen en de dampen af te voeren.

Stap 8: Eindmontage

Met de kasten en schotten klaar voor de eindmontage was het tijd om de schuimplaten en Acouta-Stuff-vulling toe te voegen die in de Madisound-set zijn geleverd. Ik heb het schuim aan de achterkant en zijkanten gelijmd, zodat er ruimte is voor de schotten om in de kasten te verzinken. Ik heb ook wat schuim toegevoegd rond mijn extra beugel, maar niet de planken. Ik heb geen schuim in de schotten gedaan.

TIP: gebruik een dikke lijm die niet te veel in het schuim trekt. Test uw lijm, want sommige zijn bijtend voor het schuim

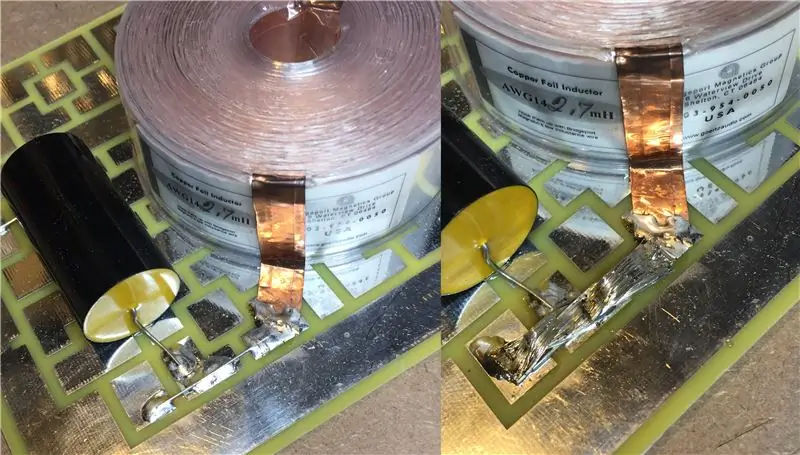

Een aanpassing aan de crossovers voor de eindmontage. Ik dacht dat ik secties van de luidsprekerkabel zou toevoegen aan circuitlinks direct in het signaalpad om de meegeleverde stukjes draad te vergroten. Ik weet zeker dat het wonderen heeft gedaan:)

Ik heb de crossovers in de bodems van de kasten geschroefd. Het is belangrijk om ervoor te zorgen dat de inductoren elkaar niet hinderen - zie de afbeelding.

Ik heb toen de ingangsklemmen gemonteerd en de interne bedrading voltooid.

Met alle interne hardware op zijn plaats was het tijd om de Acousa-Stuff toe te voegen. Ik gebruikte een digitale weegschaal om even hoeveelheden voor elke luidspreker te wegen en vulde de ruimtes die in de instructies worden voorgesteld.

TIP: Acousta-Stuff moet grondig worden geplaagd om een gelijkmatig verspreide "wolk" te creëren zonder knopen en klonten voordat de kast wordt gevuld. Op deze manier wordt het gelijkmatig en consistent ingepakt

Ik leerde op de harde manier dat de verf van het schot enkele dagen nodig had om uit te harden. Ik heb ze gelijmd en vastgeklemd na de voorgestelde droogtijd, alleen om de kartonnen pads die ik in de klemmen gebruikte de verf te beschadigen. Er zit niets anders op dan de schade weg te poetsen, de gefineerde zijkanten en driverpoorten zorgvuldig te maskeren en nog een aantal lichte verflagen te spuiten. Het heeft me een paar dagen gekost. Rustoleum-ondersteuning was behulpzaam en op hun suggestie wachtte ik 2 weken na het bijwerken van de verf om er zeker van te zijn dat deze klaar was.

Als laatste heb ik de drivers geïnstalleerd. Voordat ik de schroeven aandraaide, deed ik een snelle soundcheck om te controleren of alles correct was. Ja! Draai de schroeven voorzichtig vast en…. Klaar!!!

TIP: U hoeft geen gekke hoeveelheden kracht te gebruiken om de schroeven vast te draaien. Als alles zorgvuldig is gedaan, moeten de stuurprogramma's luchtdicht zijn zonder brute kracht te hoeven gebruiken. Bij twijfel - voeg pakkingen toe. Je kunt goede maken van vellen vilt op maat gesneden of ze gewoon kopen. Ik zou nooit siliconen gebruiken om de drivers op hun plaats af te dichten, omdat het verwijderen ervan erg moeilijk zou zijn

Op de laatste foto zie je de luidsprekers op voetstukken die bestaan uit twee lagen rubberen vloermat, ingeklemd tussen vilt om de vloer en de luidsprekers te beschermen. Ik weet dat spikes een rage zijn, maar dit was eenvoudig en effectief.

Heb ik mijn doelen bereikt? Absoluut. De ZRT's klinken fantastisch en ik zou niet gelukkiger kunnen zijn met hoe ze eruitzien. Veel succes met je luidsprekers!!!

Tweede prijs in de Audio Contest 2018

Aanbevolen:

Scrollende tekstweergave (A tot Z-gids): 25 stappen (met afbeeldingen)

Scrollende tekstweergave (A tot Z-gids): in deze instructable / video zal ik je stap voor stap begeleiden hoe je scrollende tekstweergave kunt maken met Arduino. Ik zal niet uitleggen hoe je code voor Arduino maakt, ik zal je laten zien hoe je bestaande code kunt gebruiken. Wat en waar moet je mee

Gids voor het vervangen van de USB-oplaadconnector: 13 stappen

Gids voor het vervangen van de USB-oplaadconnector: Het repareren van elektronica is een zeldzame praktijk geworden. We hebben allemaal de gewoonte ontwikkeld om oude defecte elektronica weg te gooien en een nieuwe te kopen. Maar de waarheid is dat het repareren van de fout in de elektronica een kosteneffectieve optie is dan een nieuwe gadget te kopen. B

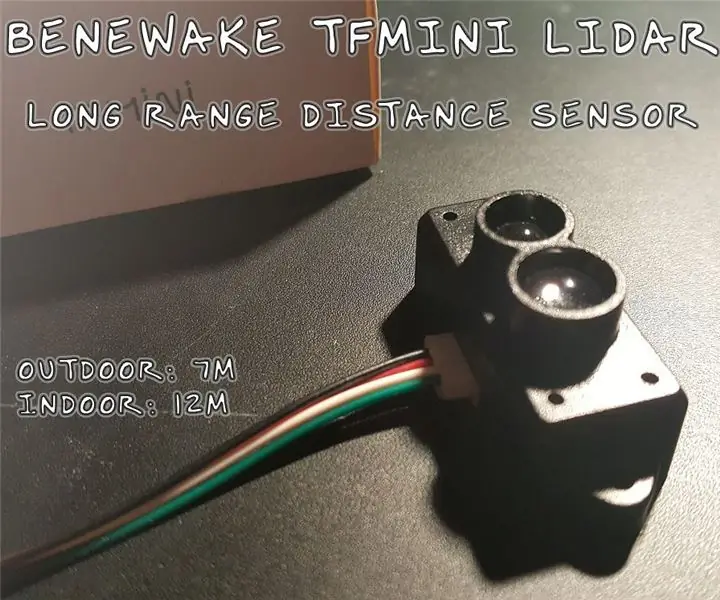

Benewake LiDAR TFmini (volledige gids): 5 stappen (met afbeeldingen)

Benewake LiDAR TFmini (complete gids): BeschrijvingDe Benewake TFMINI Micro LIDAR-module heeft zijn unieke optische, structurele en elektronische ontwerpen. Het product heeft drie grote voordelen: lage kosten, klein volume en laag stroomverbruik. Het ingebouwde algoritme aangepast aan binnen- en

Gids voor veldsolderen: 4 stappen (met afbeeldingen)

Gids voor veldsolderen: dit is een kit waarmee je veel soldeertaken in het veld kunt doen, kost ongeveer $ 8,00, en het past allemaal in een Altoids-tin! Ik gebruik dezelfde set dingen nu al jaren en werd geïnspireerd om het te delen op basis van een recente instructie over solderen

Bereid enkele overtollige PIR-sensoren voor robotica voor: 3 stappen (met afbeeldingen)

Bereid wat overtollige PIR-sensoren voor robotica voor: ik vond een aantal PIR-sensoren op eBay. Ze zijn gemonteerd op een print die is gemaakt voor een handsfree set voor mobiele telefoons. Ik beschrijf hier graag hoe je de sensor voorbereidt voor gebruik in robotica-projecten. Als je niet weet wat een PIR-sensor is