Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

De winter is de perfecte tijd om machines te bouwen, vooral als het gaat om lassen en plasmasnijden, omdat beide een behoorlijke hoeveelheid warmte leveren. Als u zich afvraagt wat een plasmasnijder is, lees dan verder voor diepgaande procedures.

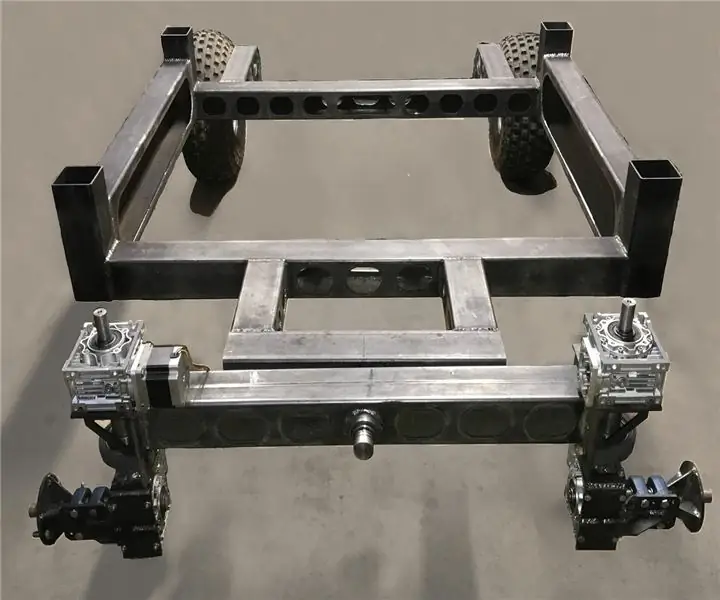

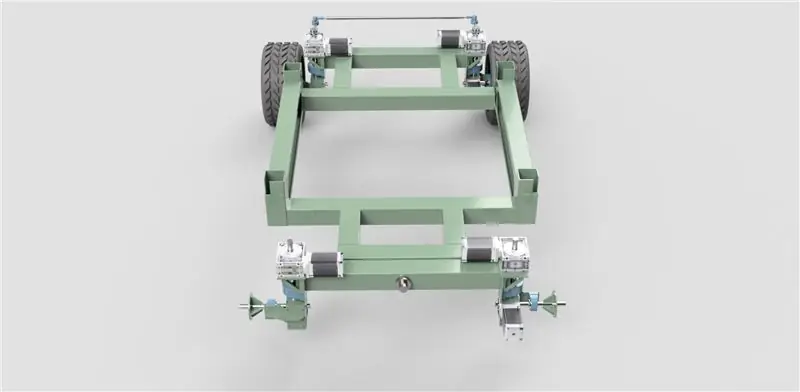

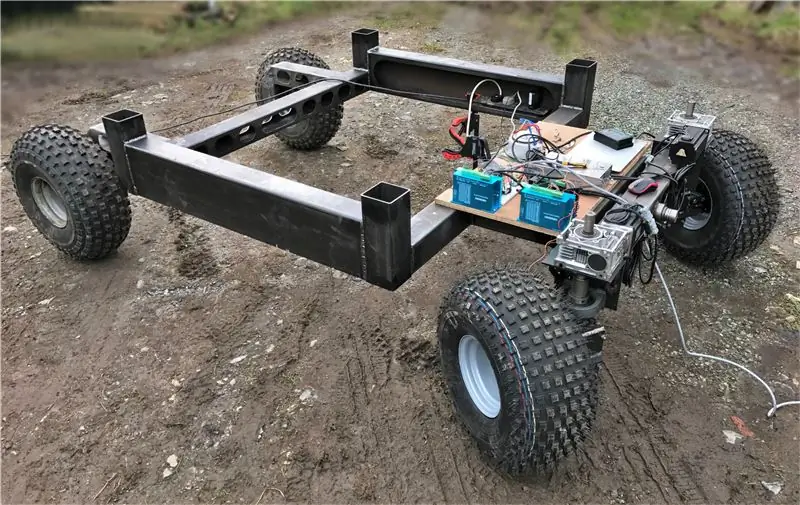

Als je de voortgang van de Weedinator hebt gevolgd, toonde de eerste fase het aandrijf- / stuur- / ophangmechanisme en sindsdien heb ik het ophangsysteem gedumpt voor een eenvoudigere versie die te vinden is op mijn International 454-tractor. Bij dit systeem blijven de achterwielen vast aan het chassis terwijl de voorwielen zwenken op één enkele as. Dit systeem leent zich ervoor om de besturing te koppelen aan een trekstang die kan worden gebruikt om speling in de versnellingsbak te verwijderen en krachten te compenseren die worden veroorzaakt door acceleratie, wrijving of remmen op de wielen zelf.

Werkt het stuursysteem als de wielen worden aangedreven / geremd? Ik denk dat het neerkomt op de koppelverhouding van de respectievelijke systemen, omdat de besturing voldoende krachtig moet zijn om de overbrengingskrachten aan te kunnen. Klinkt ingewikkeld? Resultaten zullen worden verkregen wanneer de Weedinator begin 2018 uit de werkplaatsdeur wordt gerold en getest.

Stap 1: Gereedschappen en componenten

- Nivelleertafel / vlakplaat

- MIG lasser

- Plasmasnijder

- Klemmen

- Halfronde grove 12" vijl

- 100 x 100 x 4 mm kokerprofiel

- 200 x 100 x 5 mm kokerprofiel

- Magnetische Broots boormachine

- 40 mm spitboor

- 60 mm spitboor

- 6 x 617082RS diepgroefkogellager met dunne sectie 40x50x6 mm (61708-2RS-EU)

- Steekassen voor 4" 12mm wiel PCD …. 2 of

- Waterpas

Stap 2: De oppervlakteplaat gebruiken

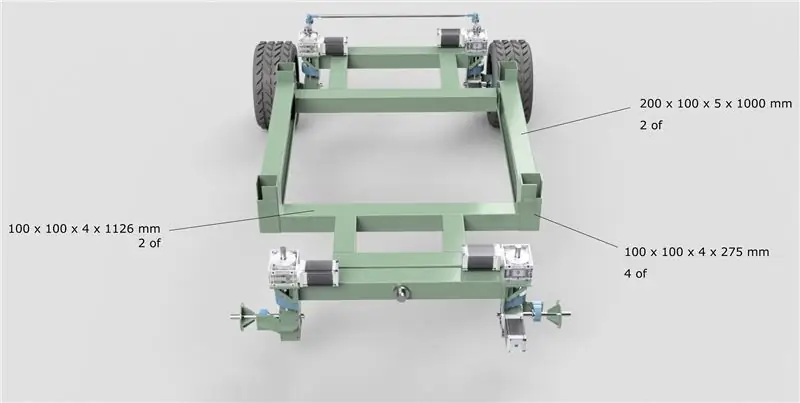

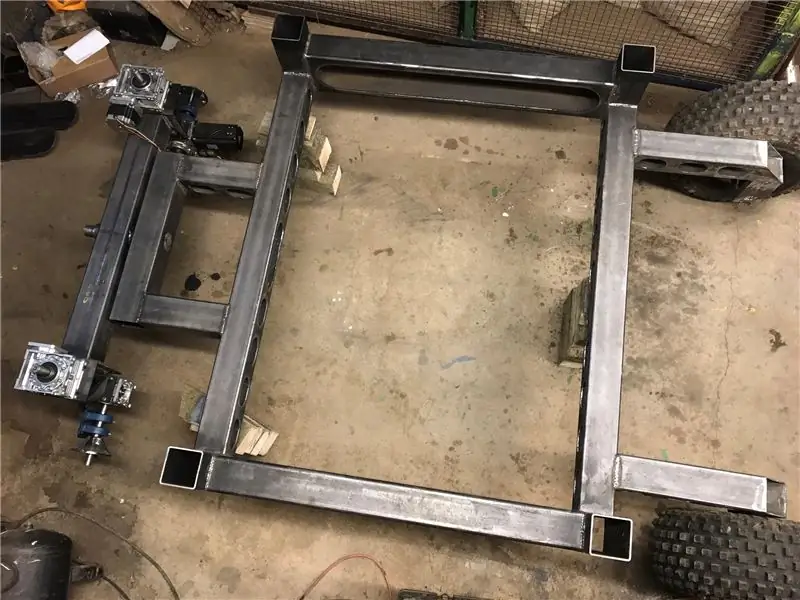

Het centrale deel van het chassis, dat ook de CNC-machine gaat worden, is op een extreem vlakke oppervlakteplaat gelegd zodat de stukken koker zo nauwkeurig mogelijk kunnen worden gepositioneerd, waardoor de CNC-componenten mooi en soepel kunnen lopen. De stukken worden op de tafel gelast en er wordt goed op gelet dat er geen hete spetters op de tafel zelf komen, die de tafel zouden verpesten.

Het kokerprofiel zelf moet worden gesneden met een nauwkeurigheid van ongeveer 0,2 mm en ik koos de beste staalleverancier in mijn locatie met een zaag die automatische invoer gebruikte om een nauwkeurigheid tot 0,1 mm te krijgen. Andere staalleveranciers snijden tot +- 5 mm wat nutteloos is!

De secties worden gecontroleerd op haaksheid ten opzichte van elkaar en zorgvuldig in diagonale volgorde aan elkaar geplakt om vervorming te voorkomen.

In dit stadium lijkt de constructie enorm zwaar en veel te veel geconstrueerd, maar in de latere stadia zal de plasmasnijder worden gebruikt om zoveel mogelijk massa van de constructie te verwijderen.

Stap 3: De zwenkbare vooras bouwen

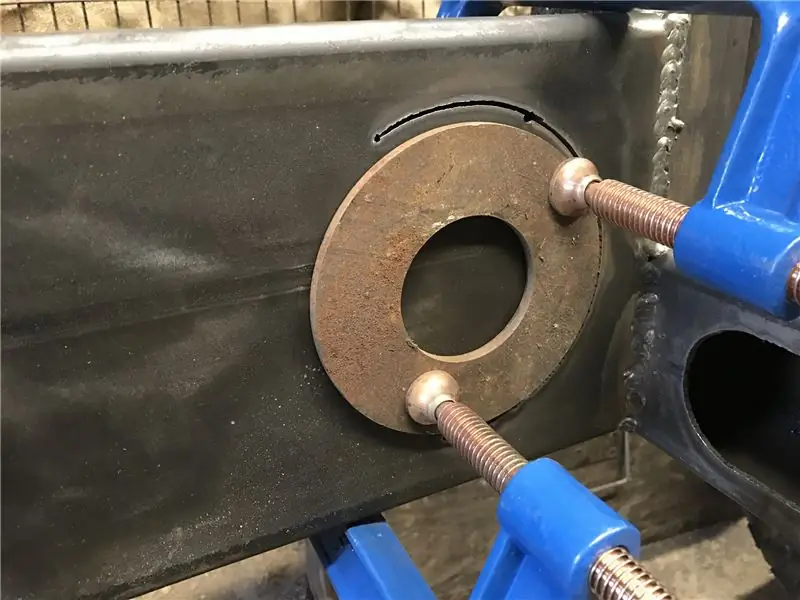

De voorste aandrijfeenheden zijn gepositioneerd ten opzichte van het hoofdchassis en houten blokken worden gebruikt om het waterpas te zetten. Hierdoor kan de vooras worden gemeten. Het wordt vervolgens aan elke kant geboord met een gat met een diameter van 60 mm in het midden met behulp van een kotterboor. De 600 mm lange doos is geboord met een diameter van 40 mm.

Het kleine 100 x 100 boxsubframe wordt op het hoofdchassis gelast, zodat het zo vlak en vierkant mogelijk wordt en de ophangbuis wordt in de gaten van 60 mm gestoken en gelast.

De lagers met een laag profiel van 50 mm worden in de buis gestoken en de as wordt zorgvuldig gepositioneerd en ingelast.

Het asbakgedeelte van 970 mm wordt vervolgens om de beurt aan elk van de aandrijfeenheden gelast.

Stap 4: De achterasconstructie bouwen

De achteras is een tijdelijke bevestiging om het testen van de belangrijkste aandrijfeenheden vooraan mogelijk te maken. De afmetingen van de gebruikte kokerprofielen van 100 x 100 mm worden gegeven door de rest van het chassis waterpas te stellen en metingen uit te voeren.

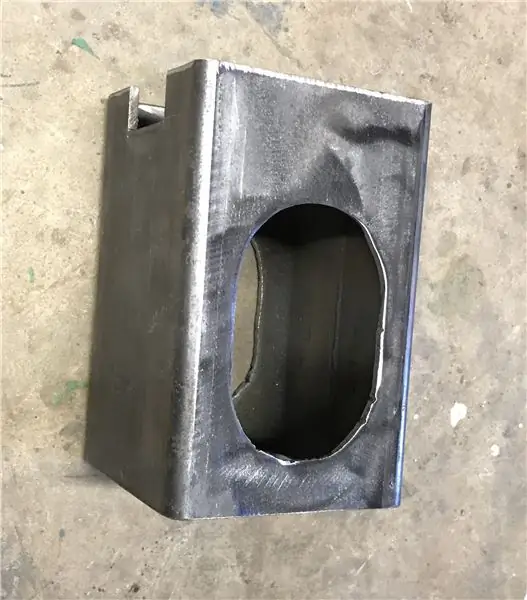

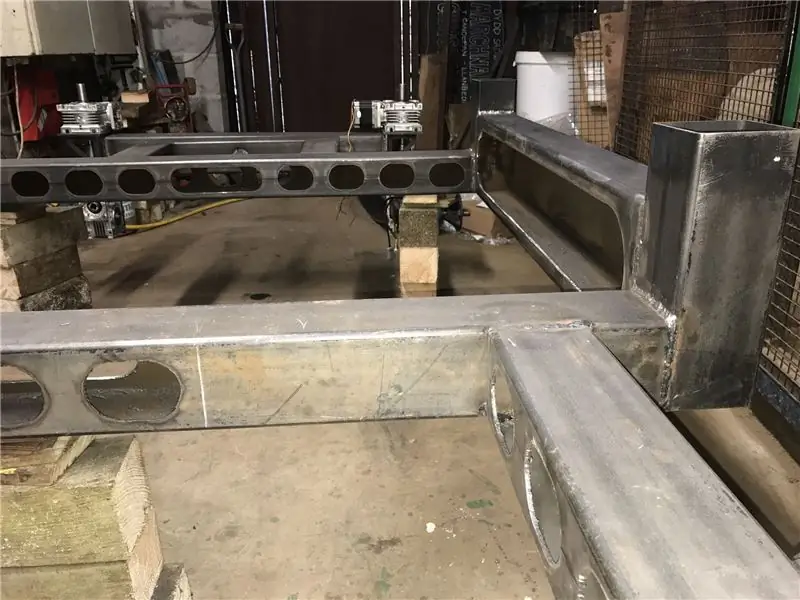

Stap 5: Ovale sleuven maken in een doos van 100 x 100

De kokerprofielen die in het chassis worden gebruikt, zijn veel te zwaar en daarom moet het gewicht met de plasmasnijder worden verwijderd.

Een sjabloon is gemaakt van 2 mm staal en wordt op het kokerprofiel geklemd waar een gat nodig is. Voordat het snijden begint, wordt een klein gaatje in het te verwijderen stuk staal geboord, waardoor de snijvlam kan worden gestart zonder door massief staal te hoeven blazen, waardoor het mondstuk zeer snel wordt vernietigd. De plasmavlam werkt veel beter door zijwaarts in staal te snijden.

Er is veel oefening nodig om een zuivere snede te krijgen, die begint bij het geboorde gat. De fakkel wordt zeer stevig vastgehouden en langzaam naar achteren gesleept tegen de zijkant van de sjabloon. Duw de toorts nooit naar voren of opzij! Soms moet de sjabloon worden gerepareerd met een vijl om een glad oppervlak te krijgen.

Als het goed is gedaan, met een mondstuk in goede staat, zou het te verwijderen metaal er gewoon uit moeten vallen en moeten alle lijnen mooi en schoon zijn, anders zal er veel, zeer vervelend werk nodig zijn om alles op te ruimen. De ontstane slak wordt eenvoudig met een hamer afgeklopt en het uiteindelijke oppervlak wordt gevijld met een grove halfronde vijl. Slijpen zou niet nodig moeten zijn!

Stap 6: de doos van 200 x 100 steken

De doos van 200 x 100 is ongelooflijk zwaar, maar is nodig voor het gemak van fabricage op de oppervlakteplaat. Het is veel gemakkelijker om het onnodige materiaal met de plasmasnijder te verwijderen dan te proberen ingewikkelde structuren op te bouwen. Uiteindelijk komen we uit op een frame met een aantrekkelijk 'aerospace' design.

In plaats van een sjabloon te maken, heb ik een aantal grote ringen gebruikt die ongeveer de juiste maat hadden. Het geeft veel voldoening om de grote 'tong' van staal te verwijderen met mooie zuivere sneden, hoewel tegen die tijd het plasmamondstuk begon te verslechteren.

Tegen de tijd dat ik die dag klaar was, was ik erin geslaagd om 17 kg materiaal te verwijderen.

Stap 7: Afgewerkt chassis

Het chassis is klaar en het aandrijf- / stuurmechanisme kan worden getest - wachtend op een ander paar wielen.

Stap 8: Volgende fasen

Tweede plaats in de metaalwedstrijd 2017

Aanbevolen:

Door beweging geactiveerde cosplayvleugels met Circuit Playground Express - Deel 1: 7 stappen (met afbeeldingen)

Door beweging geactiveerde cosplayvleugels met Circuit Playground Express - Deel 1: Dit is deel één van een tweedelige project, waarin ik je mijn proces laat zien voor het maken van een paar geautomatiseerde feeënvleugels. Het eerste deel van het project is de mechanica van de vleugels, en het tweede deel is het draagbaar maken en de vleugels toevoegen

Hoe u uw eigen windmeter kunt bouwen met behulp van reed-schakelaars, Hall-effectsensor en wat restjes op Nodemcu. - Deel 1 - Hardware: 8 stappen (met afbeeldingen)

Hoe u uw eigen windmeter kunt bouwen met behulp van reed-schakelaars, Hall-effectsensor en wat restjes op Nodemcu. - Deel 1 - Hardware: Inleiding Sinds ik ben begonnen met de studies van Arduino en de Maker Culture, heb ik het leuk gevonden om nuttige apparaten te bouwen met behulp van rommel en afvalstukken zoals kroonkurken, stukjes PVC, drankblikjes, enz. Ik geef graag een tweede leven aan elk stuk of elke partner

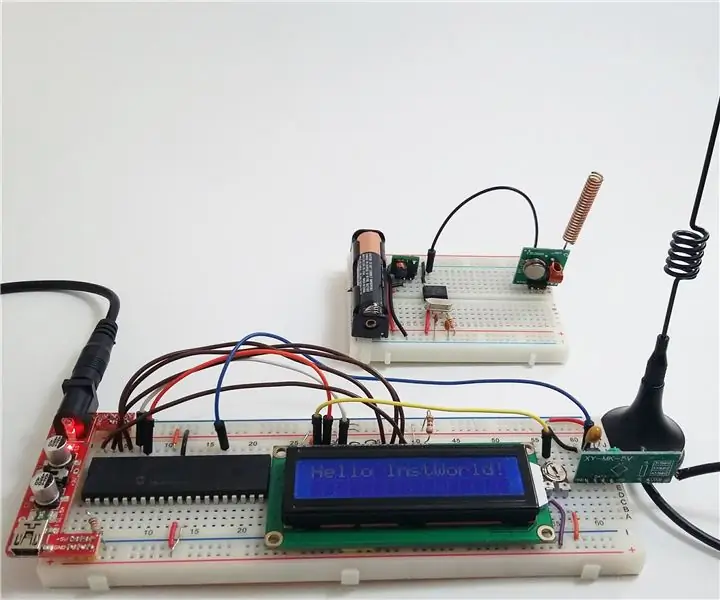

Draadloze communicatie met behulp van goedkope 433MHz RF-modules en Pic-microcontrollers. Deel 2: 4 stappen (met afbeeldingen)

Draadloze communicatie met behulp van goedkope 433MHz RF-modules en Pic-microcontrollers. Deel 2: In het eerste deel van deze instructable demonstreerde ik hoe je een PIC12F1822 programmeert met behulp van MPLAB IDE en XC8-compiler, om een eenvoudige string draadloos te verzenden met goedkope TX/RX 433MHz-modules. De ontvangermodule was via een USB aangesloten op UART TTL kabel advertentie

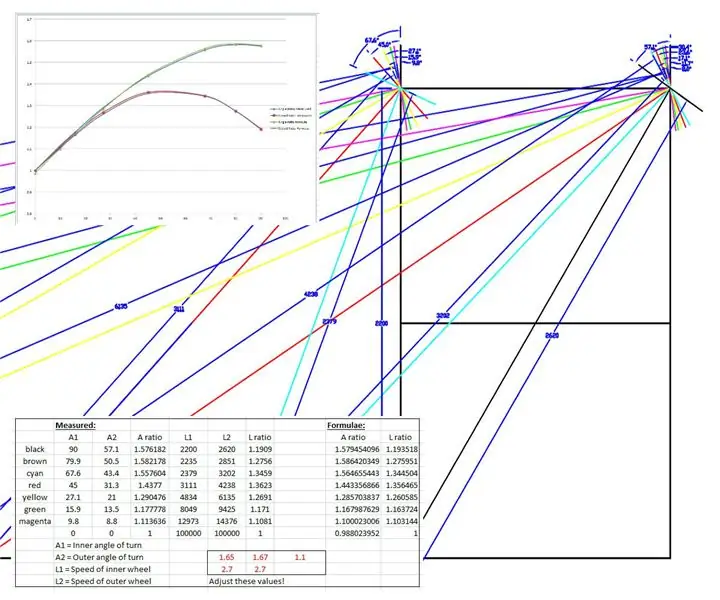

☠WEEDINATOR☠ Deel 4: Differentiële stuurgeometriecode: 3 stappen

☠WEEDINATOR☠ Deel 4: Differentiële stuurgeometriecode: als je de tijd hebt om de bovenstaande video te bekijken, zul je merken dat er af en toe vreemde geluiden worden veroorzaakt door de motoren op de besturing die af en toe afslaan terwijl de WEEDINATOR navigeert over een 3 punt beurt. De motoren blokkeren in wezen tegen

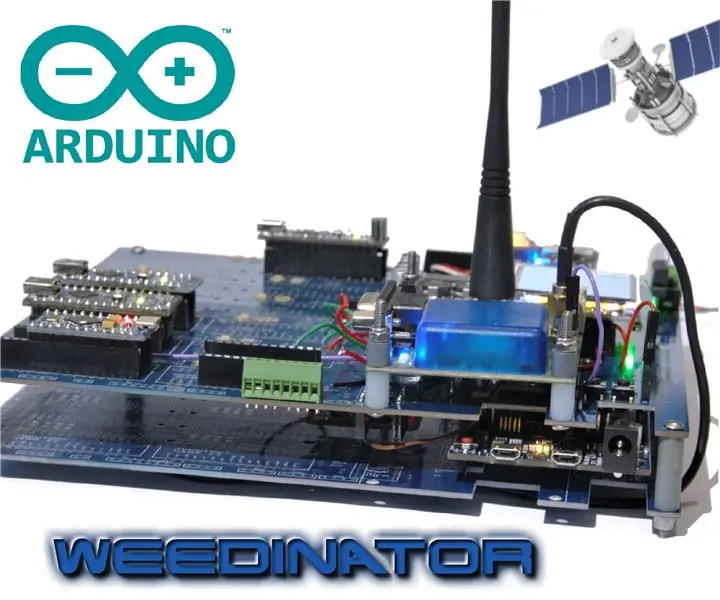

☠WEEDINATOR☠ Deel 2: Satellietnavigatie: 7 stappen (met afbeeldingen)

☠WEEDINATOR☠ Deel 2: Satellietnavigatie: Het Weedinator-navigatiesysteem is geboren! Een zwervende landbouwrobot die kan worden bestuurd door een smartphone…. En in plaats van alleen maar door te gaan met het reguliere proces van hoe het in elkaar zit, dacht ik dat ik zou proberen uit te leggen hoe het echt werkt - uiteraard