Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

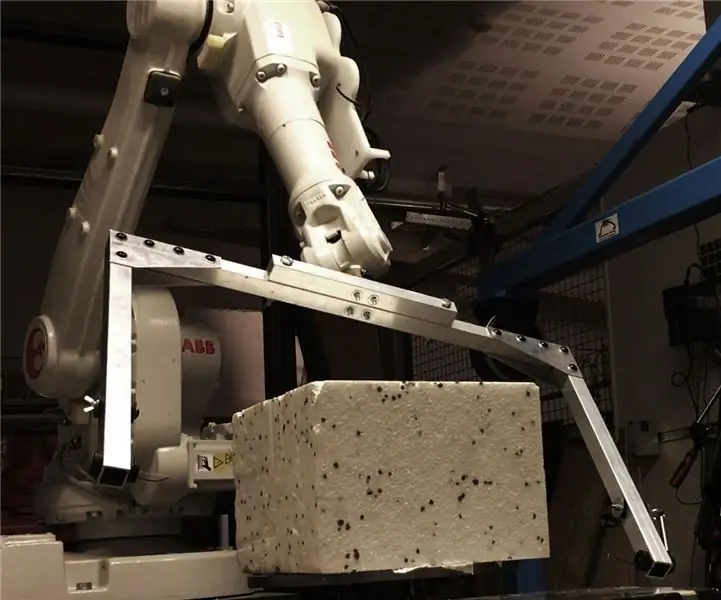

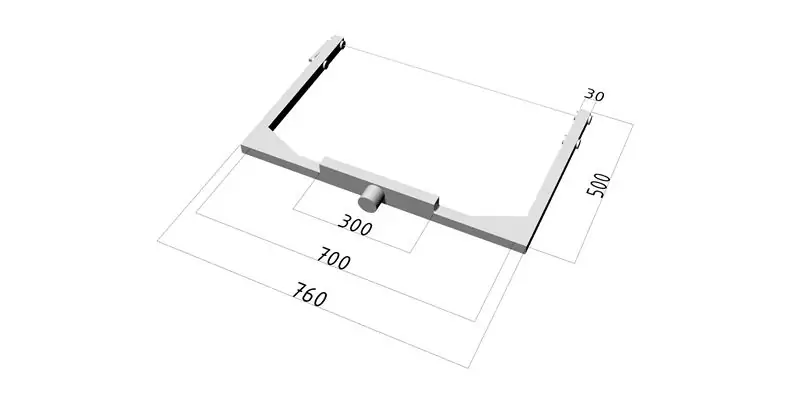

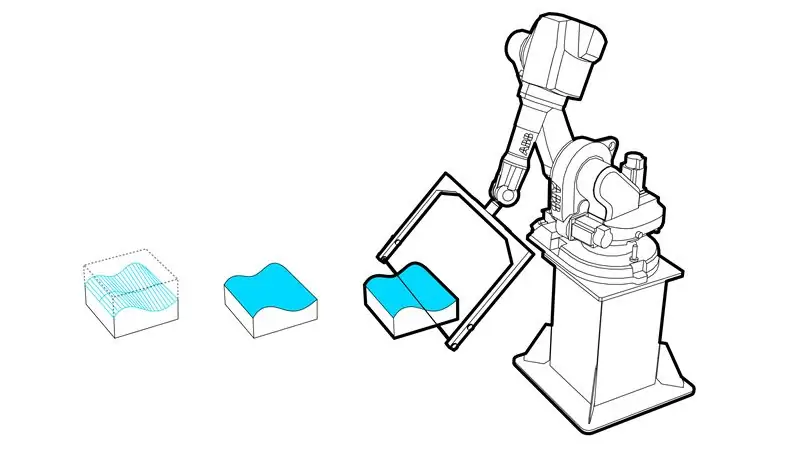

Als onderdeel van mijn afstudeerproject aan de KADK in Kopenhagen heb ik het snijden van hete draad en robotfabricage onderzocht. Om deze fabricagemethode te testen heb ik een hete draadbevestiging voor de robotarm gemaakt. De draad moest 700 mm overspannen, maar het materiaal was bestand tegen de kracht om de draad door het schuim te trekken en was licht genoeg voor het maximale laadvermogen van 10 kg van de robot. Er werd gekozen voor aluminium vanwege de hoge sterkte-gewichtsverhouding. Het gereedschap weegt slechts 2,5 kg en is modulair gebouwd, zodat als later een grotere of kleinere breedte of lengte nodig is, onderdelen kunnen worden verwisseld door de bouten en moeren los te draaien die het gereedschap bij elkaar houden.

Stap 1: Materialen

Materialen

- 30x30 mm vierkante aluminium buizen, 2 meter lang

- 2 mm aluminium plaat, 100x300 mm

- 5 mm multiplex, 50x150 mm

- 2 x 10 mm bouten (voor het gebied dat aan de robotarm wordt bevestigd)

- 10 x 4mm bouten (voor de hoekschoren)

- 1 x 4 mm bout (om de vleugelmoer te bevestigen die de draad vastzet)

- Oogbout (voor het bevestigen van de veer die de hete draad vastzet)

- Moeren die passen bij de bouten

- Vleugelmoer (om de hete draad vast te zetten)

- Sluitringen op maat van bouten

- Voorjaar

- Geïsoleerde koperen elektrische kabel, 5 meter lengte

- 0-30V DC / 0-16 Amp voeding (of vergelijkbaar)

- 'Schunk' handmatige gereedschapswisselaar (of andere robotgereedschapswisselaar)

Gereedschap:

- Meerassige robotarm (ABB, KUKA enz.) met een maximaal laadvermogen van meer dan 2,5 kg

- Metaalschaar of lintzaag

- Pillar Drill (een boormachine kan ook werken) met een verscheidenheid aan boren van 2 mm tot 10 mm

- Cirkelzaag die geschikt is voor het zagen van metaal

3d model:

- Hieronder vindt u een download voor een.3dm-bestandsmodel van het ontwerp, dit kan worden geopend in Rhino 3D of AutoCAD

Stap 2: Snijden

De afmetingen van de aluminium buis moeten overeenkomen met de bovenstaande afmetingen, of u kunt deze aanpassen voor uw eigen doeleinden. De buis kan worden gesneden met een cirkelzaag die geschikt is voor metaal, ik raad het gebruik van een hardmetalen mes aan. Om het snijden gemakkelijker te maken, kunt u uw aluminium smeren met ethanol. Om uw hoekschoren te maken kunt u deze vorm uit uw aluminium plaat snijden met behulp van een metaalschaar of lintzaag geschikt voor metaal.

Stap 3: Boren

Om de locaties van de te boren gaten te vinden, kunt u de montagefoto bekijken, de locaties van uw gaten en de specifieke maatvoering van de slang kunnen variëren afhankelijk van uw gebruik. U kunt een kolomboormachine of een gewone boormachine gebruiken. Ik zou eerst de locatie van het gat meten en markeren. Dan raad ik je aan om met een centerpons en een hamer een 'kuiltje' te maken om een klein deukje te maken om de boor tijdens het boren naar de juiste plek te leiden. Overweeg ook om een smeermiddel zoals ethanol te gebruiken om het snijden gemakkelijker te maken.

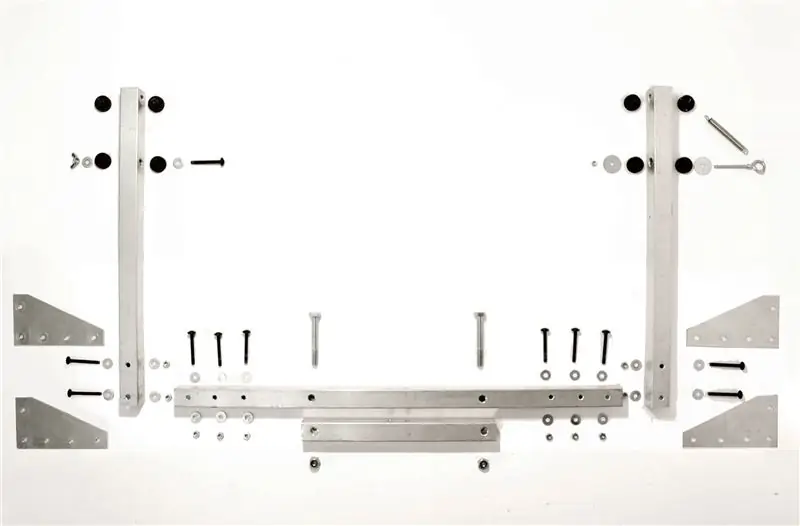

Stap 4: Montage

De locaties van uw gaten en de specifieke afmetingen van de stukken kunnen variëren, maar het belangrijkste is dat er ten minste twee bouten door elk stuk aluminium buis bij de hoeksteunen en de twee stukken buis die op de robotarm zijn aangesloten, moeten zitten. Ik raad aan om ringen te gebruiken om de krachtverdeling gelijkmatiger te maken, wat uw gereedschap robuuster maakt en ook de toleranties verlaagt en de bewerkingsnauwkeurigheid verhoogt.

Het is belangrijk om de hete draad te isoleren van de structuur van het gereedschap, zodat u de hierboven geïllustreerde volgorde van onderdelen kunt gebruiken om dit te doen. Mijn methode omvatte het lasersnijden van multiplex pluggen, maar je kunt ook kurken uit een wijnfles of een ander niet-geleidend materiaal gebruiken voor een soortgelijk effect. De pluggen bevatten een oogbout met een veer aan het ene uiteinde en een vleugelmoer aan het andere, deze worden gebruikt om de hete draad op zijn plaats te houden. Bij gebruik van een hete draadknipper zet de draad uit dus het is belangrijk om een veer te hebben om de losse draad aan te spannen. Kabels voor het voeden van de hete draad kunnen netjes in de aluminium buizen worden ondergebracht, dus zorg ervoor dat u deze doorsteekt voordat u het gereedschap aan elkaar vastschroeft.

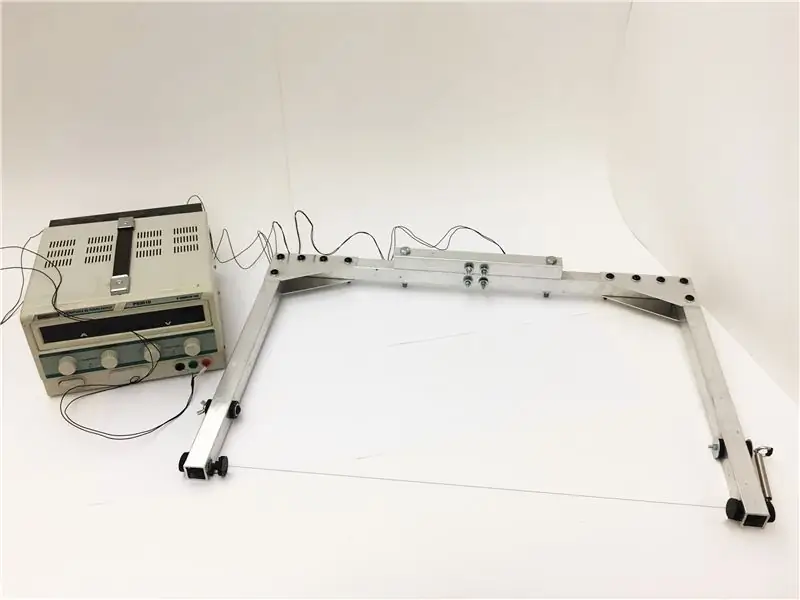

Stap 5: Testen

Voor de draad heb ik 0,25 mm nichroomdraad gebruikt vanwege de hoge weerstand, je zou andere draden kunnen proberen, zoals roestvrij staal of constantaan. Om uw hetedraadsnijder te testen, moet u uw kabels aansluiten op uw voeding, deze aanzetten en langzaam de spanning verhogen. Je zou de draad moeten kunnen ruiken die opwarmt, als het heet genoeg lijkt, kun je een stukje schuimrubber gebruiken om te zien of het doorsnijdt. Als dat zo is, goed gedaan! Als dit niet het geval is, probeer dan de instellingen op uw voeding aan te passen of overweeg een andere draad te proberen.

Stap 6: Toolpad

De ABB 1600 robotarm is geprogrammeerd in Rhino with Grasshopper met behulp van de 'Robots' plug-in van Vicente Soler. Met de plug-in kunt u toolpaths maken die op de robothardware kunnen worden geladen. Het gemaakte script neemt 2 curven en verdeelt de punten langs de curve en tekent lijnen tussen deze punten. De tussenliggende lijnen zijn de gebieden waar de hete draad doorheen gaat, hogere verdelingen in punten op de curven zullen een hogere natuurgetrouwheid van het oppervlak creëren.

Stap 7: Bewerking

Nadat het gereedschapspad is geëxporteerd vanuit Grasshopper, kunnen we het uploaden naar de robotarm met RobotStudio van ABB (dit zal anders zijn als u een ander merk robotarm gebruikt). Tijdens het programmeren van het gereedschapspad bleek dat de in- en uitgaande bewegingen in en uit het schuim loodrecht op het oppervlak moesten staan om een gelijkmatige snede te creëren. Er werd ook vastgesteld dat een snijsnelheid van 12 mm per seconde met 30 volt voeding voor de draadtemperatuur een soepele en consistente snede zou creëren, maar deze combinatie van snelheid en draadtemperatuur zou worden verminderd voor verschillende materiaalafmetingen.

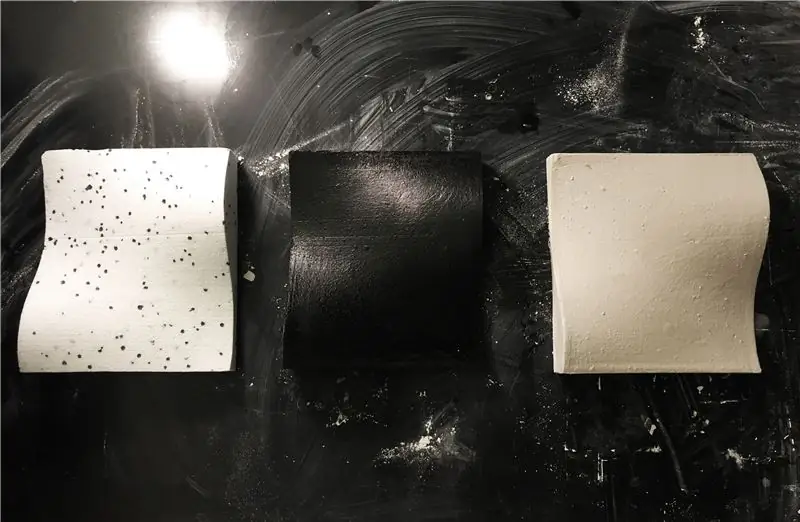

Stap 8: Vormen (optioneel)

Er zijn veel toepassingen voor deze tool, maar voor mijn studies heb ik de stukjes schuim als mallen gebruikt, dus hier is een idee van waar je deze tool voor zou kunnen gebruiken. Het stuk schuim werd gebruikt als mal om een paneel van gips te maken. Dit stuk schuim werd gebonden met MDF en G-klemmen, vervolgens werd gips in de mal gegoten en gelaten om te drogen. Het paneel wordt vervolgens uit de vorm gehaald en kan ofwel worden gelaten om te drogen of in een oven worden geplaatst om sneller te drogen. Het paneel kan worden geverfd, behandeld of gelaten zoals het is.

Aanbevolen:

Robotarm: 15 stappen

Robotarm: autosysteem hebben

De komst van de intelligente robotarm: 3 stappen

De komst van de intelligente robotarm: handen schudden met gasten, dingen praten, eten enzovoort, want de gezondheid van ons leven zit in de gewone dingen, maar voor sommige speciale mensen is het een droom. Enkele speciale mensen die door mij worden genoemd, zijn mensen met een handicap die

Robotarm: 3 stappen

Robotarm: Ciao a tutti! Vediamo come si può costruire un braccio robotico controllabile da remoto

UStepper Robotarm 4: 5 stappen

UStepper Robotarm 4: Dit is de 4e iteratie van mijn robotarm, die ik heb ontwikkeld als een applicatie voor onze uStepper stepper-besturingskaart. Omdat de robot 3 stappenmotoren heeft en een servo voor bediening (in zijn basisconfiguratie) is hij niet beperkt tot uStepper

Robotarm: 5 stappen

Robotarm: het doel van deze Instructable is om u te helpen bij het bouwen van uw eigen 3D-geprinte robotarm. Mijn motivatie voor het bouwen van deze robotarm komt voort uit een interesse in mechatronica en het ontbreken van goede documentatie voor het bouwen van een 4-assige arm met stappenmotoren, Ardu