Inhoudsopgave:

- Stap 1: Overzicht, gereedschappen en materialen

- Stap 2: Circuitoverzicht: de versterker

- Stap 3: Circuitoverzicht: de SMPS

- Stap 4: Onderdelenlijst

- Stap 5: thermische overdracht

- Stap 6: Maskeren

- Stap 7: Etsen

- Stap 8: Afwerking

- Stap 9: Sockets toevoegen

- Stap 10: De planken monteren

- Stap 11: De trimpots aanpassen

- Stap 12: Alles in de behuizing monteren

- Stap 13: Soundcheck

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:17.

- Laatst gewijzigd 2025-01-23 15:01.

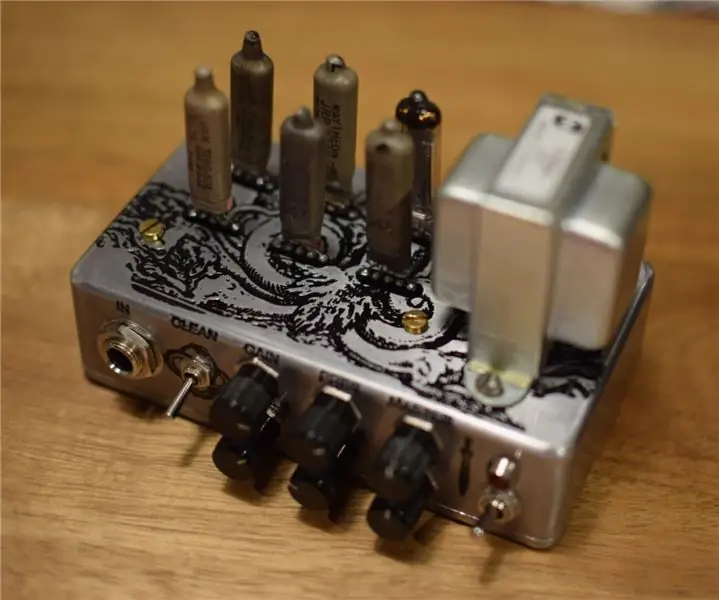

Voor slaapkamerrockers zoals ik is er niets erger dan klachten over geluidsoverlast. Aan de andere kant is het zonde om een 50W-versterker te hebben aangesloten op een belasting die bijna alles in warmte afvoert. Daarom heb ik geprobeerd een high-gain voorversterker te bouwen, gebaseerd op een beroemde mesa-versterker met behulp van enkele subminiatuurbuizen voor ultralage output.

Stap 1: Overzicht, gereedschappen en materialen

Deze instructables zullen structuren zijn als:

- Circuitoverzicht: De versterker

- Circuitoverzicht: De SMPS

- Onderdelen lijst

- thermische overdracht

- Maskeren

- etsen

- Afwerking

- Stopcontacten toevoegen

- De planken monteren

- Afstellen van de trimpots

- Alles in de behuizing monteren

- Eindresultaat en Soundcheck

Er zijn enkele hulpmiddelen nodig om deze versterker te bouwen:

- Handboor, met verschillende boren (als je de printplaat met een handboor wilt boren, heb je een boor van 0,8-1 mm nodig, die normaal niet in kits zit).

- Soldeerbout

- Strijkijzer

- Multimeter

- Bestanden schuren

- Toegang tot een tonerprinter

- Plastic doos voor etsen

En sommige materialen

- Schuurpapier (200, 400, 600, 1200)

- Spuitverf (zwart, helder)

- PCB-coatingspray

- IJzerchloride-etsoplossing

- Soldeer

Stap 2: Circuitoverzicht: de versterker

Subminiatuurbuizen voor batterijen

Voor dit project heb ik 5678 en 5672 buizen gebruikt. Ze werden gebruikt in draagbare batterijradio's, waar gloeistroom een probleem was. Deze buizen hebben slechts 50 mA nodig voor hun filamenten, waardoor ze veel efficiënter zijn dan de 12AX7. Hierdoor blijft het stroomverbruik laag, waardoor een kleinere voeding nodig is. In dit geval wilde ik ze van stroom voorzien met een 9v 1A voeding, zoals vaak gebruikt met gitaarpedalen.

De 5678 buis heeft een mu van ongeveer 23, wat het een low gain buis maakt in vergelijking met de 12AX7, maar misschien met wat tweaks zou zelfs dit voldoende kunnen zijn. Van versterkers met hoge versterking is bekend dat ze veel filteren tussen de fasen, waarbij bijna het grootste deel van het signaal wordt kortgesloten naar aarde. Er kan wat lucht zijn om mee te spelen.

De 5672 daarentegen heeft een mu van 10, maar werd vooral gebruikt als eindbuis in hoortoestellen en werd al gebruikt in enkele andere subminiatuurversterkers (Murder one en Vibratone, van Frequencycentral). Het kan tot 65 mW schoon produceren… achtig. Wees niet bang met het lage wattage, het is nog steeds behoorlijk luid als het vervormd is! De datasheet specificeert een 20k uitgangstransformator voor deze buis.

Net als in eerdere builds zal de 22921 reverb-transformator worden gebruikt.

Vooringenomen

Een van de moeilijkheden is om deze buizen voor te spannen zonder verschillende batterijen te gebruiken, omdat ze direct verwarmde kathoden hebben. Ik wilde dit niet ingewikkelder maken, dus moest ik een vaste bias-configuratie gebruiken. Dit maakte het daarentegen mogelijk om de filamenten in serie te gebruiken, waardoor het totale filamentverbruik werd verminderd. Met 6 buizen die elk 1,25V laten vallen, kwam ik redelijk dicht bij de 9V van de voeding, er was alleen een kleine weerstand nodig, die ook de bias van de eerste trap verbeterde. Dit betekent dat de totale gloeistroom slechts 50mA is!

Best goed voor een pedaalvoeding.

Om het te laten werken, hebben sommige trappen een trimpot om de gewenste bias aan te passen. De bias wordt berekend als het verschil tussen de spanning aan de negatieve kant van de gloeidraad (f-) en het rooster van de buis. De trimpot past de DC-spanning op het rooster van de buis aan, waardoor de verschillende biasconfiguraties mogelijk zijn en wordt omzeild door een grote condensator, die als een kortsluiting naar aarde voor het signaal werkt.

De derde trap is bijvoorbeeld voorgespannen dicht bij het afsnijpunt van de buis bij -1,8 V, bereikt als het verschil tussen f- (pin 3) bij ongeveer 3,75 V en het rooster bij 1,95 V. Deze fase emuleert de koude clipping-fase die wordt aangetroffen in versterkers met een hoge versterking, zoals de soldano of de dubbele gelijkrichter. De 12AX7 in een dubbele gelijkrichter gebruikt hiervoor een weerstand van 39k. De andere trappen zijn bijna centrumgericht, op ongeveer 1,25V.

Stap 3: Circuitoverzicht: de SMPS

Hoogspanningsvoeding

Wat betreft de plaatspanning, deze buizen werken ideaal met plaatspanningen van 67,5V, maar werkten ook met 90V- of 45V-batterijen. Die batterijen waren enorm! Ze zijn ook moeilijk te verkrijgen en duur. Daarom heb ik gekozen voor een schakelende voeding (SMPS). Met de SMPS kan ik de 9V opvoeren tot 70V en wat enorme filtering toevoegen voor de uitgangstransformator.

Het circuit dat in deze instructables wordt gebruikt, is gebaseerd op de 555-chip, die met succes in eerdere builds is gebruikt.

Stap 4: Onderdelenlijst

Hier heb je een overzicht van de benodigde onderdelen:

Moederbord

C1 22nF / 100V _ R1 1M_V1 5678C2 2.2nF / 50V _ R2 33k_V2 5678C3 10uF / 100V _ R3 220k_V3 5678 C4 47nF / 100V _ R4 2.2M _ V4 5678 C5 22pF / 50V _ R5 520k_V5 5678C6 1nF / 100V _ R6 470k_V6 5672C7 10uF / 100V _ R7 22k_TREBBLE 250k Lineaire 9 mmC8 22nF / 100V _ R8 100k_MID 50k Linear 9 mm C9 10uF / 100V _ R9 220k_BASS 250k Lineaire 9 mmC10 100 nF / 100V _ R10 470k_GAIN 250k Log / Audio 9 mmC11 22nF / 100V _ R11 80k_ AANWEZIGHEID 100k Lineaire 9 mm C12 470pF / 50V _ R12 100k_VOLUME 1M Log / Audio 9 mmC13 10 nF / 50V _ R13 15k_B1 10k trimpotC14 22nF / 50V _ R14 330k_B2 50k trimpotC15 680pF/50V_R15 220k_B4 50k trimpotC16 2.2nF/50V_ R16 100k_SW1 micro DPDTC17 30pF/50V_R17 80k_J1 6,35 mm mono jackC18 220u F / 16V _ R18 50k_J2 DC JackC19 220uF / 16V _ R19 470k_J3 6,35 mm Mono-geschakelde jackC20 220uF / 16V _ R20 50k_SW2 SPDTC21 220uF / 16V _ R21 100k_LED 3 mmC22 100uF / 16V _ R22 22k_3 mm LED holderC23 100uF / 16V _ R23 15R / 25R C24 220uF / 16V _ R24 15k C25 10uF / 100V _ R25 100R C26 10uF/100V_R26 1.8k C27 220uF/16V_R27 1k C28 100uF/16V_R28 10k C29 47nF/100V_R29 2.7k (LED-weerstand, afstellen voor helderheid)C30 22nF/100V_R30 1.5k

Speciale aandacht voor de nominale spanning van de condensator. Het hoogspanningscircuit vereist 100V-condensatoren, het signaalpad na de koppelcondensatoren kan lagere waarden gebruiken, in dit geval heb ik 50V of 100V gebruikt omdat de filmcondensatoren dezelfde penafstand hebben. De filamenten moeten worden ontkoppeld, maar aangezien de hoogste spanning op de filamenten 9V is, is een elektrolytische condensator van 16V aan de veilige kant en veel kleiner dan een 100V-condensator. Weerstanden kunnen van het 1/4W-type zijn.

555 SMPS

C1 330uF/16V_R1 56k_IC1 LM555NC2 2.2nF/50V_ R2 10k_L1 100uH/3A C3 100pF/50V_R3 1k_Q1 R2 4.7uF/250V_ R4 470R_ R4 470R_ VR1_ 1_D R5

Let op de schakeldiode! Het moet van het ultrasnelle type zijn, anders werkt het niet. Voor de SMPS zijn ook lage ESR condensatoren gewenst. In het geval dat een normale 4.7uF/250V condensator wordt gebruikt, helpt een extra keramische condensator van 100nF parallel om de hoogfrequente schakeling te omzeilen.

Dit zijn de gemakkelijker te vinden onderdelen en kunnen worden verkregen bij elke elektronische onderdelenwinkel. Nu zijn de lastige onderdelen:

OT 3.5W, 22k:8ohm transformator (022921 of 125A25B) Banzai, Tubesandmore

L1 100uH/3A spoel Ebay, koop gewoon niet de ringvormige vorm. U vindt het ook bij Mouser/Digikey/Farnell.

Vergeet niet te kopen:

- Een met koper beklede plaat, 10x10 mm is voldoende voor beide platen

- 2x 40 pin sip sockets voor de buizen

- Een 1590B-behuizing

- Sommige 3 mm schroeven en moeren

- Rubberen voeten

- 5 mm rubberen doorvoertules

- Zes 10 mm knoppen

Stap 5: thermische overdracht

Om de printplaat en de behuizing voor te bereiden, gebruik ik een proces op basis van toneroverdracht. De toner beschermt het oppervlak tegen het etsmiddel en als resultaat hebben we na het etsbad de print met de kopersporen of een mooie behuizing. Het proces van het overbrengen van de toner en het voorbereiden voor het etsen bestaat uit:

- Druk de lay-out/afbeelding af met een tonerprinter en gebruik glanzend papier.

- Schuur het oppervlak van de behuizing en van de koperplaat met schuurpapier met korrel 200 tot 400.

- Bevestig de afgedrukte afbeelding met tape op de printplaat/behuizing.

- Breng ongeveer 10 minuten warmte en druk aan met het strijkijzer. Maak wat extra beweging met de punt van het strijkijzer aan de randen, dat zijn de lastige plekken waar de toner niet blijft plakken.

- Als het papier er gelig uitziet, gooi het dan in een plastic bak gevuld met water om het af te koelen en laat het water in het papier trekken.

- Verwijder het papier voorzichtig. Het is beter als het in lagen loskomt, in plaats van alles in één keer te verwijderen.

De boorsjabloon helpt bij het identificeren van de positionering van de componenten, u hoeft alleen uw eigen kunst toe te voegen en u bent klaar om te gaan.

Stap 6: Maskeren

Voor de behuizing, maskeer grotere gebieden met nagellak. Omdat de reactie met aluminium veel sterker is dan met koper, kunnen er in grotere gebieden wat putjes ontstaan.

Het geven van een extra bescherming garandeert dat er geen sporen zijn die de behuizing verpesten.

Stap 7: Etsen

Voor het etsproces gebruik ik graag een plastic container met etsmiddel en één met water om tussen de stappen door te spoelen.

Eerst enkele veiligheidstips:

- gebruik rubberen handschoenen om je handen te beschermen

- werken op een niet-metalen oppervlak

- Gebruik een goed geventileerde ruimte en vermijd het inademen van de resulterende dampen

- Gebruik wat papier om uw werkbank te beschermen tegen mogelijk morsen

Hier laat ik alleen de ets van de behuizing zien, maar de print is in dezelfde oplossing geëtst. Het enige verschil is dat ik voor de PCB ongeveer een uur heb gewacht tot al het onbeschermde koper weg was. Bij het aluminium moet er wat extra zorg zijn, aangezien we alleen de buitenkant van de doos willen etsen.

Voor de behuizing schud ik de doos in het etsmengsel ongeveer 30 seconden, totdat hij warm wordt door de reactie en spoel hem af in het water. Ik herhaal deze stap nog 20 keer, of totdat de ets ongeveer 0,5 mm diep is.

Wanneer de ets diep genoeg is, wast u de behuizing met water en zeep om al het resterende etsmiddel af te spoelen. Met de doos schoongemaakt schuur je de toner en de nagellak eraf. Voor de nagellak kun je wat schuurpapier besparen door aceton te gebruiken, maar vergeet niet om de kamer goed geventileerd te houden!

Stap 8: Afwerking

In deze stap heb ik het 400 grit schuurpapier gebruikt om een schoon oppervlak te krijgen, zoals in de derde foto. Dit is schoon genoeg voor de boorstap. Ik boorde alle gaten van verschillende grootte en gebruikte de bestanden om de gaten voor de buisvoeten te maken. De printplaat moet ook worden geboord, ik een 0,8 mm boor voor de componenten en 1-1,4 mm voor de draadgaten. In deze build heb ik ook een boor van 1,3 mm gebruikt voor de buismoffen.

Na het boren en vijlen geef ik de doos een zwarte verflaag en laat ik hem 24 uur drogen. Het geeft een beter contrast tussen de ets en de behuizing. De volgende stap is natuurlijk om het eraf te schuren. Deze keer ga ik van 400 naar de fijnste korrel. Ik verander het schuurpapier wanneer een korrel de lijnen van de vorige verwijderde. Door in verschillende richtingen te schuren, kunt u gemakkelijker zien wanneer alle voorgaande markeringen verdwenen zijn. Met de behuizing glanzend breng ik 3 lagen van de blanke lak aan en wacht tot deze nog eens 24 uur droogt. De printplaat kan worden beschermd tegen corrosie door middel van een beschermende coating. Zoals je in de laatste twee figuren kunt zien, heb ik graag een donkergroene coating. Deze coating heeft een langere droogtijd nodig. Ik heb 5 dagen gewacht om vingerafdrukken op het bord te voorkomen tijdens het solderen van de componenten.

Stap 9: Sockets toevoegen

Solderen van de sockets

Volgens de lay-out zijn de buizen aan de koperen zijde van het bord gemonteerd. Op deze manier kan het bord dichter bij de behuizing komen en profiteren van wat extra afscherming tegen vervelende hoogfrequente EMI afkomstig van de SMPS. Maar het gebruik van de koperen kant van het bord om componenten te solderen heeft enkele nadelen, zoals het losraken van het koper van het bord. Om dit te voorkomen heb ik, in plaats van de buisvoeten te solderen, grotere gaten gemaakt waar de voetjes in gedrukt konden worden. De druk van een iets kleiner gaatje en wat soldeer aan beide kanten zou het probleem moeten oplossen. Hiervoor heb ik de machinaal bewerkte pin-aansluitingen gebruikt, zonder de plastic structuur, de metalen pin in het gat geforceerd en aan beide zijden gesoldeerd (aan de kant van de componenten ziet het eruit als een klodder soldeer, maar het helpt om de pin vast te houden), zoals op de eerste 3 foto's. De 4e en 5e foto's tonen alle geïnstalleerde stopcontacten en jumpers.

Het solderen van een andere set sockets, dit keer met de plastic structuur, aan de buizen verbetert de verbinding met het bord en maakt het stabieler. De originele pinnen van de buizen zijn erg dun, wat kan leiden tot slecht contact of zelfs van de sockets vallen. Door ze aan sockets te solderen lossen we dit probleem op, aangezien ze nu een strakke pasvorm hebben. Ik denk dat ze in de eerste plaats met de juiste pinnen hadden moeten komen, zoals de grotere buizen!

Stap 10: De planken monteren

Om de componenten te solderen ben ik begonnen met de weerstanden, en ben ik overgestapt naar de grotere delen. De elektrolyten zijn aan het einde gesoldeerd, omdat dit de hoogste componenten op het bord zijn.

Met het bord klaar is het tijd om de draden toe te voegen. Er zijn hier veel externe verbindingen, van de tonestack tot de hoogspannings- en gloeikabels. Voor de signaaldraden heb ik afgeschermde kabel gebruikt, die het aardingsgaas aan de paneelzijde, dichter bij de ingang, afschermt.

Kritieke draden bevinden zich rond de eerste trap, die van de ingangsaansluiting komen en naar de versterkingspotentiometer gaan. Voordat we alles in de doos kunnen bouwen, moeten we het testen, zodat we nog steeds toegang hebben tot de koperen kant van het bord voor wat debugging, als dat nodig is.

Voor de hoogspanningsfiltering heb ik nog een RC-filter toegevoegd in een kleiner bord, loodrecht op het moederbord gemonteerd, zoals te zien is op de afbeelding. Op deze manier zijn de massa-, hoogspannings- en transformatoraansluitingen gemakkelijker toegankelijk met de print op de behuizing en kunnen ze achteraf worden gesoldeerd.

De toonstapel bouwen

Hoewel ik het bord buiten de behuizing ging testen, heb ik de tonestack al in de doos gebouwd. Zo zitten alle potmeters vast en goed geaard. Het testen van het circuit met ongeaarde potentiometers (in ieder geval het buitenscherm) kan vreselijke geluiden veroorzaken. Nogmaals, voor langere verbindingen heb ik een afgeschermde kabel gebruikt, geaard in de buurt van de ingangsaansluiting.

Helaas zitten de potentiometers in deze build erg dicht bij elkaar, waardoor het moeilijk is om een bord met de componenten te gebruiken. In dit geval heb ik een point-to-point-benadering gebruikt voor dit deel van het circuit. Een ander probleem was dat ik alleen een PCB-stijl 9 mm 50K-potentiometer had, zodat ik deze moest verankeren aan de aangrenzende potentiometers (paneelmontage-stijl).

Dit is ook een goed moment om de aan/uit-schakelaar en de LED met de 2,7k-weerstand te installeren.

Als gevolg van twee rijen potmeters moest ik de binnenwand van het deksel vijlen, zoals op de foto te zien is, zodat de doos zou sluiten.

Stap 11: De trimpots aanpassen

De 555 SMPS aanpassen

Als de SMPS niet werkt, is er geen hoogspanning en werkt de schakeling niet correct. Om de SMPS te testen, sluit u hem gewoon aan op de 9V-voedingsaansluiting en controleert u de spanningswaarde aan de uitgang. Het moet rond de 70V zijn, anders moet het worden aangepast met de trimpot. Als de uitgangsspanning 9V is, is er een probleem met het bord. Controleer op een slechte mosfet of 555. Als de trimpotmeter niet werkt, controleer dan het feedbackcircuit rond de kleinere transistor. Een voordeel van deze SMPS is het lage aantal onderdelen, waardoor het iets makkelijker is om eventuele fouten of defecte componenten te identificeren.

De trimpots van het moederbord aanpassen

Tijdens de testfase is het een goed moment om de bias met de trimpots aan te passen. Het kan later worden gedaan, maar als de toon te donker of te helder is, is het gemakkelijker om nu wijzigingen aan te brengen.

De eerste trimpot regelt de bias van de tweede, derde en eindtrap en is daarom de belangrijkste. Deze trimpot heb ik afgesteld door de bias van de derde trap, de koude clipper, te meten. Als de bias te hoog is, zal het podium volledig in cut-off zijn, wat een rauwe, koude, sponsachtige vervorming geeft. Als het vooringenomen is heter, zal de eindtrap te heet zijn, wat wat vervorming van de eindtrap toevoegt en de buis dichter bij het maximum brengt. plaat dissipatie. In dit geval moet de onderkant van het mastervolume worden aangesloten op de negatieve kant van de eerste trap, zodat de bias nog steeds rond de 5,9 V ligt. In mijn geval klonk het beter als de eindtrap op 5,7V liep in plaats van op 6,4V.

Meet gewoon de bias op de derde trap (middelste buis in de achterste rij) en controleer of deze rond de 1,95V is. De tweede trimpot moet alleen naar smaak worden afgesteld, of bijna in het midden voorgespannen op 1,2V (gemeten tussen pinnen 3 en 4). Evenzo is ook de derde trimpot ingesteld op ca. 1V.

De spanningswaarden op de pennen 1 (plaat) tot 5 (gloeidraad) van de buis zijn:

V1:

V2:

V3:

V4:

V5:

V6:

Merk op dat de filamenten in de 5672 achterstevoren zijn dan in de 5678, zodat de buizen niet verwisseld kunnen worden. Een ander belangrijk aspect om te overwegen is de buizenfabrikant. Ik kwam erachter dat de tung-sol-buizen in de eerste posities beter klonken dan de raytheon-buizen. Toen ik het met een oscilloscoop controleerde, was het zichtbaar dat de tung-sol-buizen meer versterking hadden dan de raytheon-buizen die ik had.

Dit is ook het moment om het circuit te testen en te zien hoe het klinkt. Als het te veel bas is, raad ik aan om de 47nF-condensator tussen de tweede en derde fase te veranderen in 10nF, dat zal wat bas uit de beginfasen filteren en het geluid verbeteren. Als het te dun wordt, verhoogt u deze condensator gewoon tot 22 nF enzovoort.

Stap 12: Alles in de behuizing monteren

Ik begon met het toevoegen van de schroeven voor het moederbord. Aan de binnenkant heb ik de rubberen draaddoorvoertules toegevoegd, om wat speling tussen bord en behuizing te geven en ook om wat trillingen te dempen. Door de eerste trap in pentode-modus te laten lopen, zou dit kunnen helpen als de buis microfoon wordt. Daarna voegde ik het bord toe en schroefde het vast met de moeren, verbond de tonestack, plaatste de ingangsaansluiting en soldeerde de resterende draden.

Met het moederbord op zijn plaats heb ik de uitgangstransformator toegevoegd, de lengte van de draden aangepast en de uitgangsaansluiting en stroomaansluiting geplaatst.

Op dit punt zag ik dat mijn SMPS-bord niet op de gewenste positie zou passen (aan de zijwand, met de componenten loodrecht op deze muur) omdat ik de stroomaansluiting aan de verkeerde kant van de uitgangsaansluiting had toegevoegd … Om dit te repareren heb ik gezaagd het SMPS-bord aan de invoerzijde, verwijder de spoel en condensator en soldeer het stuk terug op het bord, 90 graden gedraaid, zoals weergegeven in de afbeelding. Ik heb de SMPS opnieuw getest om te zien of hij nog werkte, en eindigde door de hoogspanning op het moederbord aan te sluiten, via het RC-filterbord.

Stap 13: Soundcheck

Sluit nu gewoon de versterker aan op je favoriete 8 ohm-kast (in mijn geval een 1x10 met een celestion-greenback) en gebruik je pedaalvoeding om op niet-oorverdovende niveaus te spelen!

Trouwens, als je het geluid van je versterker leuk vindt dat feedback geeft wanneer je stopt met spelen aan het einde van een geluid, wacht dan op het middelste deel van de video, het geeft vrij gemakkelijk feedback als je voor de cabine zit.

Tweede prijs in de zakformaatwedstrijd

Aanbevolen:

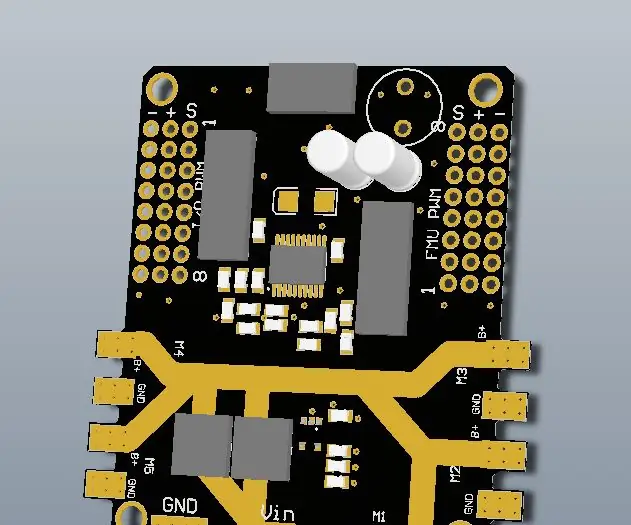

Ontwerp van een High Power PDB (Power Distribution Board) voor een Pixhawk: 5 stappen

Ontwerp van een High Power PDB (Power Distribution Board) voor een Pixhawk: een PCB om ze allemaal van stroom te voorzien! Momenteel zijn de meeste materialen die je nodig hebt om een drone te bouwen goedkoop verkrijgbaar op internet, dus het idee om een zelfontwikkelde PCB te maken is het helemaal niet waard, behalve een paar gevallen waarin je een rare en

MOSFET AUDIOVERSTERKER (Low Noise en High Gain): 6 stappen (met afbeeldingen)

MOSFET AUDIOVERSTERKER (Low Noise en High Gain): Hallo jongens! Dit project is het ontwerp en de implementatie van een Low Power Audio-versterker met behulp van MOSFET's. Het ontwerp is zo eenvoudig als het zou kunnen zijn en de componenten zijn gemakkelijk verkrijgbaar. Ik schrijf dit instructable omdat ik zelf veel d

Ombouw van buizenversterker (en modificatie): 14 stappen (met afbeeldingen)

Tube Amp Rebuild (en Mod): Strevend naar dat old school geluid, koop je een 'vintage' gitaarversterker. Maar het klinkt niet helemaal goed. Nou, elke versterker van meer dan 20 jaar oud heeft werk nodig… Hoe zit het met buizenversterkers? Waarom al die ophef? Ja, ze hebben wel een speciaal geluid

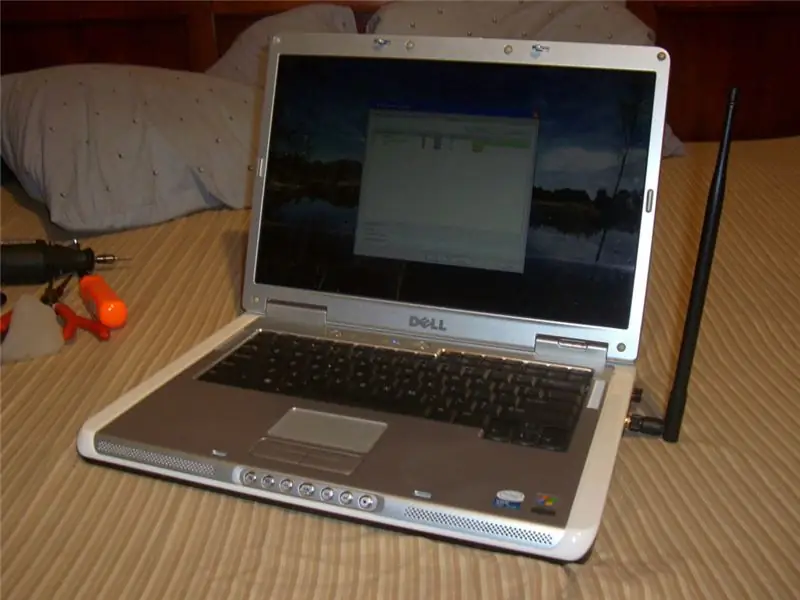

Dell Laptop WI-FI High Gain Antenne Mod, Vergroot het bereik en het signaal van interne netwerkkaarten !!!: 5 stappen

Dell Laptop WI-FI High Gain Antenne Mod, vergroot bereik en signaal van interne netwerkkaarten !!!: Hallo, dit is mijn eerste instructable. Vandaag ga ik je laten zien hoe je het bereik en de signaalkracht van je laptop aanzienlijk kunt vergroten voor ongeveer $ 15. Ik heb een Dell E1505, maar deze kan gemakkelijk worden aangepast aan andere merken laptops. Het is heel gemakkelijk en k

Hoe maak je een Low Tech Timer Switch: 5 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Hoe maak je een low-tech timer-schakelaar. Dit is een Instructable om een zeer low-tech timer-schakelaar te maken. de mijne gaat elke 12 uur ongeveer 3 minuten uit. Ik heb dit gemaakt omdat ik niet zo goed was met elektronica maar toch een goedkope timer wilde hebben. Dit is nog maar het prototype en ik hoop