Inhoudsopgave:

- Stap 1: Bedenk een basisontwerp voor uw motor

- Stap 2: Koop een turbolader en verstop je in de garage en bouw je waanzinnige jet-aangedreven apparaat

- Stap 3: De grootte van de verbrandingskamer bepalen

- Stap 4: De verbrandingskamer monteren - De eindringen voorbereiden

- Stap 5: Montage van de verbrandingskamer - Lassen op de eindringen

- Stap 6: De verbrandingskamer monteren - de eindkappen maken

- Stap 7: De verbrandingskamer monteren - aan elkaar schroeven

- Stap 8: De vlambuis maken

- Stap 9: Sanitair de brandstof- en oliesystemen

- Stap 10: Veel plezier met het maken van veel lawaai en het schudden van de grond terwijl je indruk maakt op vrienden en buren met je nieuwe speeltje

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:19.

- Laatst gewijzigd 2025-01-23 15:01.

Je hoeft geen Jay Leno te zijn om een jet-aangedreven motorfiets te bezitten, en we zullen je laten zien hoe je hier je eigen jet-engine kunt maken om je gekke voertuigen aan te drijven. Dit is een lopend project en er zal binnenkort veel aanvullende informatie beschikbaar zijn op onze website. Bekijk de volledige build op https://www.badbros.netDeze informatie wordt u aangeboden door Bad Brothers Racing en Gary's Jet Journalhttps://www.badbros.nethttps://www.garysjetjournal.comWaarschuwing! Het bouwen van je eigen straalmotor kan gevaarlijk zijn. We raden u ten zeerste aan alle passende veiligheidsmaatregelen te nemen bij het omgaan met machines en uiterst voorzichtig te zijn bij het bedienen van straalmotoren. Ernstig letsel of overlijden kan optreden tijdens het gebruik van een straalturbinemotor in de buurt, als gevolg van explosieve brandstoffen en bewegende delen. Extreme hoeveelheden potentiële en kinetische energie worden opgeslagen in werkende motoren. Wees altijd voorzichtig en gezond verstand bij het bedienen van motoren en machines, en draag geschikte oog- en gehoorbescherming. Noch Bad Brothers Racing of Gary's Jet Journal aanvaarden enige aansprakelijkheid voor uw gebruik of misbruik van de hierin opgenomen informatie.

Stap 1: Bedenk een basisontwerp voor uw motor

Ik begon het bouwproces van mijn motor met een ontwerp in Solid Works. Ik vind het veel gemakkelijker om op deze manier te werken, en het maken van onderdelen met behulp van CNC-bewerkingsprocessen is een veel mooier eindresultaat. Het belangrijkste wat ik leuk vind aan het gebruik van het 3D-proces, is de mogelijkheid om te zien hoe de onderdelen in elkaar passen voordat ze worden gefabriceerd, zodat ik wijzigingen kan aanbrengen voordat ik uren aan een onderdeel besteed. Deze stap is echt niet nodig, omdat iedereen met behoorlijke tekenvaardigheden het ontwerp vrij snel op de achterkant van een envelop kan schetsen. Als je probeert de hele motor in het uiteindelijke project, de jetfiets, te passen, zal dat zeker veel helpen.

Ik zou ook willen voorstellen dat om het beste antwoord op vragen te krijgen als je probeert een straalmotor of turbinegebaseerd project te bouwen, je je moet abonneren op een gebruikersgroep. De jarenlange gecombineerde ervaring van verschillende gebruikers blijkt van onschatbare waarde, en ik ben een vaste klant op het Yahoo Groups DIY Gas Turbines-forum.

Stap 2: Koop een turbolader en verstop je in de garage en bouw je waanzinnige jet-aangedreven apparaat

Wees voorzichtig bij het selecteren van uw turbo! Je hebt een grote turbo nodig met een enkele (niet-gedeelde) turbine-inlaat. Hoe groter de turbo, hoe meer stuwkracht uw afgewerkte motor zal produceren. Ik hou van de turbo's van grote dieselmotoren en grondverzetmachines. Het gebruik van een van deze turbo's zal voldoende stuwkracht opleveren om een of ander voertuig behoorlijk goed te verplaatsen. Het is het beste om indien mogelijk een gereviseerd apparaat te kopen. Ebay is de manier om hier naartoe te gaan, omdat je echt wat geld kunt besparen.

Als algemene regel geldt dat het niet zozeer de grootte van de hele turbo is, maar de grootte van de inductor die ertoe doet. De inducer is het zichtbare gebied van de compressorbladen dat kan worden gezien als u naar de compressor van de turbo kijkt met de deksels (behuizingen) erop. Als je hier naar de turbo kijkt, zul je zien dat de luchtinlaat vrij groot is met een diameter van bijna 5 inch, terwijl de zichtbare bladen van de inducer slechts 3 inch in diameter zijn. Dit is voldoende om voldoende stuwkracht te creëren om een mini-motorfiets, skelter of ander klein voertuig te besturen. De turbo op de foto is een Cummins ST-50 van een grote vrachtwagen met 18 wielen.

Stap 3: De grootte van de verbrandingskamer bepalen

Hier is een kort overzicht van het proces van hoe de jet werkt en hoe je de grootte van de verbrandingskamer kunt berekenen die je voor je straalmotor gaat maken.

De verbrandingskamer werkt doordat de perslucht afkomstig van de turbocompressor met brandstof kan worden gemengd en verbrand. De hete gassen ontsnappen dan via de achterkant van de verbrandingskamer om door de turbinetrap van de turbo te bewegen, waar de turbine kracht onttrekt aan de bewegende gassen en deze omzet in roterende as-energie. Deze roterende as drijft vervolgens de compressor aan die aan het andere uiteinde is bevestigd om meer lucht aan te voeren om het proces voort te zetten. Elke extra energie die achterblijft in de hete gassen als ze de turbine passeren, creëert stuwkracht. Eenvoudig genoeg, maar eigenlijk een beetje ingewikkeld om te bouwen en goed te krijgen. De verbrandingskamer is gemaakt van een groot stuk stalen buis met doppen aan beide uiteinden. Binnen in de verbrandingskamer bevindt zich een vlambuis. Deze vlambuis is gemaakt van een ander kleiner stuk buis dat over de lengte van de verbrandingskamer loopt en waarin veel gaten zijn geboord. De gaten laten de perslucht door in bepaalde verhoudingen die gunstig zijn voor 3 stappen. Stap één is het mengen van lucht en brandstof. Hier begint ook het verbrandingsproces. Stap naar is het leveren van lucht voor de voltooiing van de verbranding, en stap drie is het leveren van koellucht om de temperaturen te verlagen voordat de luchtstroom in contact komt met de turbinebladen. Om de afmetingen van de vlambuis te berekenen, verdubbelt u de diameter van de inductor van uw turbocompressor, en dit geeft u de diameter van de vlambuis. Vermenigvuldig de diameter van de inductor van de turbo x 6, en dit geeft je de lengte van de vlambuis. Nogmaals, de inductor van de turbo is het deel van de compressorbladen dat vanaf de voorkant van de turbo kan worden gezien met de deksels (of behuizingen) erop. Hoewel een compressorwiel in een turbo 5 of 6 inch in diameter kan zijn, zal de inductor aanzienlijk kleiner zijn. De inductor van de turbo's die ik graag gebruik (ST-50- en VT-50-modellen) heeft een diameter van 3 inch, dus de afmetingen van de vlambuis zouden 6 inch in diameter en 18 inch in lengte zijn. Dit is natuurlijk een aanbevolen startpunt en kan een beetje worden geknoeid. Ik wilde een iets kleinere verbrandingskamer, dus besloot ik een 5 inch diameter vlambuis te gebruiken met een lengte van 10 inch. Ik koos de vlambuis met een diameter van 5 inch voornamelijk omdat de slang gemakkelijk te verkrijgen is als uitlaatpijp voor dieselvrachtwagens. De lengte van 10 inch is bedacht omdat de motor uiteindelijk in het kleine motorfietsframe van de mini-jetfiets zal gaan. Met de maat van de vlambuis berekend, kun je vervolgens de maat van de verbrandingskamer vinden. Omdat de vlambuis in de verbrandingskamer past, zal de behuizing van de verbrandingskamer een grotere diameter moeten hebben. Een aanbevolen uitgangspunt is om een ruimte van minimaal 1 inch rond de vlambuis te hebben, en de lengte moet gelijk zijn aan die van de vlambuis. Ik koos voor een verbrandingskamerbehuizing met een diameter van 8 inch, omdat het past bij de behoefte aan het luchtruim en het een algemeen beschikbare maat is in stalen buizen. Met de vlambuis met een diameter van 5 inch heb ik een opening van 1,5 inch tussen de vlambuis en de behuizing van de verbrandingskamer. Probeer waar mogelijk stalen buizen te gebruiken in plaats van buizen. Het verschil tussen 8 inch buis en 8 inch pijp zou zijn dat de slang zou worden gemeten op een buitendiameter van 8 inch en u vervolgens de dikte van de "muur" selecteert die u nodig hebt. Ik koos een wanddikte van 1/8 inch voor mijn motor. 8 inch stalen buis zou een binnenafmeting hebben van ongeveer 8 inch en de wanddikte wordt bepaald door een schema of sterktegetal zoals "schema 40" of "schema 80" Stalen buis heeft de neiging om veel dikker in de "muur" te zijn dan buizen, en kan aanzienlijk bijdragen aan het totale gewicht van de motor. Nu u de ruwe afmetingen heeft die u voor uw straalmotor gaat gebruiken, kunt u doorgaan met het samenvoegen met de doppen op de uiteinden en de brandstofinjectoren. Al deze onderdelen vormen samen de complete verbrandingskamer.

Stap 4: De verbrandingskamer monteren - De eindringen voorbereiden

Om de verbrandingskamer te laten resulteren in een eenvoudig stuk met bouten, gebruik ik een methode om ringen te construeren die niet alleen een oppervlak bieden waarop de eindkappen kunnen worden vastgeschroefd, maar ze zullen ook de vlambuis in het midden van de verbrandingskamer houden.

De ringen zijn vervaardigd tot een buitendiameter van 8 inch met een binnendiameter van 5 en 1/32e inch. De extra ruimte die wordt geboden door de 1/32e inch zal het inbrengen van de vlambuis gemakkelijker maken wanneer de constructie voltooid is, en zal ook dienen als buffer om enige uitzetting van de vlambuis mogelijk te maken als deze heet wordt. De ringen zijn gemaakt van 1/4 inch plaatstaal en ik heb de mijne laten lasersnijden uit mijn 3D-tekeningen die ik in solide werken heb gemaakt. Ik vind deze route veel gemakkelijker dan het proberen om de onderdelen te bewerken. U kunt een freesmachine, waterstraal of handgereedschap gebruiken om de ringen te maken. Elke methode die acceptabele resultaten geeft, zal werken. De dikte van 1/4 inch zorgt ervoor dat de ringen kunnen worden gelast met minder kans op kromtrekken en zorgt voor een stabiele montagebasis voor de eindkappen. Ze zorgen er ook voor dat de vlambuis 3/16 inch korter kan worden geconstrueerd dan de totale lengte van de verbrandingskamer om uitzetting in het axiale vlak mogelijk te maken als deze heet wordt door het verbrandingsproces. Rond de ring zijn 12 boutgaten aangebracht in een cirkelvormig patroon voor de montage van de eindkappen. Door moeren aan de achterkant van deze gaten te lassen, kunnen bouten er precies in worden geschroefd. Dit is een vereiste omdat de achterkant van de ringen niet toegankelijk is voor het vasthouden van moeren met een sleutel als deze eenmaal op de verbrandingskamer is gemonteerd. Je zou nog steeds een moer in de verbrandingskamer kunnen vervangen als er een zou worden verwijderd, waardoor dit een betere methode is dan de gaten in de ringen voor schroefdraad te tikken. Drie hechtlassen die op elke andere vlakte van de moeren zijn geplaatst, moeten ze strak genoeg houden om ze op hun plaats te houden.

Stap 5: Montage van de verbrandingskamer - Lassen op de eindringen

Als de eindringen klaar zijn, kunnen ze op het verbrandingshuis worden gelast. De behuizing moet eerst op de juiste lengte worden afgesneden en de uiteinden recht hebben zodat alles goed uitgelijnd is.

Begin door een groot vel posterboard te nemen en dit om de stalen buis te wikkelen, zodat de uiteinden vierkant met elkaar zijn en het posterboard strak wordt getrokken. Het moet een cilindervorm rond de buis maken en de uiteinden van het posterboard zullen mooi vierkant zijn. Schuif het posterboard naar het ene uiteinde van de buis zodat de rand van de buis en de cilinderuiteinden van het posterboard elkaar bijna raken, zorg ervoor dat er voldoende ruimte is om een markering rond de buis te maken, zodat u het metaal gelijk met de markering kunt afslijpen. Dit zal het ene uiteinde van de buis vierkant maken. De meeste metaalleveranciers snijden de buis door met een lintzaag en de foutmarge voor hun sneden is plus of min 1/16 inch, wat kan leiden tot een minder dan perfecte snede en een wiebelig uiteinde als je het niet eerst recht maakt. Meet vervolgens vanaf het vierkante uiteinde naar het andere over de lengte die u wilt dat de verbrandingskamer en de vlambuis zijn. Aangezien de eindringen die worden gelast, elk 1/4 inch zijn, moet u eerst 1/2 inch van uw meting aftrekken. Aangezien mijn verbrandingskamer 10 inch lang zal zijn, zal mijn meting worden uitgevoerd op 9,5 inch. Markeer de buis en gebruik het posterboard om een mooie markering te maken rondom de buis zoals hiervoor. Ik vind dat het gebruik van een doorslijpschijf in een haakse slijper het werk van het snijden door de 1/8e inch dikke buis heel mooi doet. Maak mooie gelijkmatige bewegingen met het wiel en draai de buis terwijl je met elke pas een beetje dieper snijdt. Maak je geen zorgen over het perfect maken van de snede, in feite moet je een beetje materiaal achterlaten en het later opruimen. Voor de eindschoonmaak gebruik ik graag lamellenschijven in de haakse slijper. Zodra de snede is gemaakt en schoongemaakt, gebruikt u de lamellenschijf om de buitenranden van beide uiteinden van de buis een klein beetje af te schuinen om een goede laspenetratie te krijgen. De buis is dan klaar om te lassen. Gebruik magnetische lasklemmen om de eindringen op de uiteinden van de buis te centreren en zorg ervoor dat ze gelijk liggen met de buis. Plaats hechtlassen aan 4 zijden van de ringen en laat afkoelen. Zodra de spijkers zijn ingesteld, gebruikt u steeklassen van ongeveer 1 inch lang om de lasrups helemaal rond de ringen te sluiten. Maak een steeklas, wissel dan af naar de andere kant en doe hetzelfde. Gebruik een manier die lijkt op het aandraaien van de wielmoeren op een auto, ook wel het "ster" -patroon genoemd. Oververhit het metaal niet, zo voorkom je dat de ringen kromtrekken. Wanneer beide ringen zijn vastgelast, slijpt u de lasnaden glad voor een mooie look. Dit is optioneel, maar het maakt de hele verbrandingskamer er gewoon veel mooier uit.

Stap 6: De verbrandingskamer monteren - de eindkappen maken

Als de hoofdverbrandingsbehuizing compleet is, hebt u 2 eindkappen nodig voor de verbrandingsinrichting. De ene einddop is de kant van de brandstofinjector en de andere leidt de hete uitlaatgassen naar de turbine.

Fabriceer 2 platen met dezelfde diameter van uw verbrandingskamer, in ons geval zal het 8 inch zijn. Plaats 12 boutgaten rond de omtrek om uit te lijnen met de boutgaten op de eindringen zodat ze later kunnen worden bevestigd. 12 is gewoon het aantal bouten dat ik gebruik, je kunt meer of minder gebruiken op de ringen en eindkappen. De injectordop hoeft maar 2 gaten te hebben. De ene is voor de brandstofinjector en de andere voor een bougie. U kunt desgewenst meer gaten voor meer injectoren toevoegen, aangezien dit een persoonlijke voorkeur is. Ik zal 5 injectoren gebruiken, met één in het midden en 4 in een cirkelvormig patroon eromheen. De enige vereiste is dat de injectoren zo worden geplaatst dat ze in de vlambuis terechtkomen wanneer de onderdelen aan elkaar worden vastgeschroefd. Voor ons ontwerp betekent dit dat ze in het midden van een cirkel met een diameter van 5 inch in het midden van de eindkap moeten passen. Ik gebruikte gaten van 1/2 inch voor het monteren van de injectoren. Iets verplaatst van het midden, voeg je het gat voor je bougie toe. Het gat moet worden geboord en getapt voor een schroefdraad van 14 mm x 1,25 mm die in een bougie past. Nogmaals, het ontwerp op de foto's zal 2 bougies hebben, en dit is gewoon een kwestie van voorkeur voor mij voor het geval een bougie ervoor kiest om buiten dienst te gaan. Zorg ervoor dat de bougies zich ook binnen de grenzen van de vlambuis bevinden, aangezien deze betrekking hebben op de eindkap. Op de foto van de injectordop zie je de buisjes die uit de dop steken. Deze zijn voor het monteren van de injectoren. Zoals ik al zei, ik zal er 5 hebben, maar je kunt er voor je eerste poging toe doen met één in het midden. De buizen zijn gemaakt van buizen met een diameter van 1/2 inch en een binnendiameter van 3/8 inch. De lengte wordt gesneden tot 1,25 inch, waarna een afschuining op de randen wordt geplaatst door ze in de kolomboormachine te spannen en te roteren terwijl de haakse slijper wordt gebruikt om de afschuining te maken. Het is een leuk trucje dat behoorlijke resultaten oplevert. Beide uiteinden zijn voorzien van schroefdraad met een 1/8 inch NPT taps toelopende pijpdraad. Ik houd de buizen in een bankschroef onder de kolomboormachine en draai de pijpkraan omhoog zodat ik de schroefdraad mooi recht in de buizen kan starten. na het starten van de draden werk ik ze met de hand af door de kraan op de gewenste diepte te draaien. Ze zijn op hun plaats gelast met 1/2 inch van de buis die uitsteekt aan elke kant van de plaat. De brandstoftoevoerleidingen zullen aan de ene kant worden bevestigd en de injectoren aan de andere kant. Ik las ze graag aan de binnenkant van de plaat om de buitenkant van de verbrander er netjes uit te laten zien. Om de uitlaatdop te maken, moet u een opening maken waar de hete gassen uit kunnen ontsnappen. In mijn geval heb ik het aangepast aan dezelfde afmetingen als de ingang van de turbinerol op de turbo. Dit is 2 inch bij 3 inch op onze turbo. Een kleine plaat of turbineflens wordt vervolgens gemaakt om met bouten aan het turbinehuis te worden bevestigd. De turbineflens moet dezelfde opening hebben als de turbine-inlaat, plus vier boutgaten om hem aan de turbo te bevestigen. De eindkap van de uitlaat en de turbineflens kunnen aan elkaar worden gelast door een eenvoudig rechthoekig kokerprofiel te maken om tussen de twee te gaan. Op de onderstaande foto van het uitlaatspruitstuk ziet u de turbineflens aan de rechterkant en de uitlaatdop met de voorkant naar beneden op de grond. De overgangsbocht moest worden gemaakt voor de toepassing die deze motor in de jetbike zal zien, maar het had gemakkelijk kunnen worden gemaakt met slechts een eenvoudig recht in rechthoekig gedeelte gemaakt van plaatstaal. Las de onderdelen aan elkaar en houd uw lasnaden alleen aan de buitenkant van de stukken, zodat de luchtstroom geen belemmeringen of turbulentie heeft die worden veroorzaakt door lasrupsen aan de binnenkant.

Stap 7: De verbrandingskamer monteren - aan elkaar schroeven

Je komt nu dichter bij het hebben van een afgewerkte straalmotor. Het is tijd om de onderdelen aan elkaar te schroeven om te zien of alles past zoals het hoort.

Begin met het vastschroeven van de turbineflens en de eindkap (het uitlaatspruitstuk) aan uw turbo. Vervolgens wordt het verbrandingshuis vastgeschroefd aan de uitlaat en ten slotte de injectorkapbouten aan het hoofdverbranderhuis. Als je alles tot nu toe goed hebt gedaan, zou het eruit moeten zien als de tweede afbeelding hieronder. Als dit niet het geval is, maak dan een back-up en kijk waar je je fout hebt gemaakt. Het is belangrijk op te merken dat het turbine- en compressorgedeelte van de turbo tegen elkaar kunnen worden gedraaid door de klemmen in het midden los te maken. Verschillende turbo's gebruiken veel soorten klemmen, maar het moet gemakkelijk te zien zijn welke bouten moeten worden losgedraaid om de onderdelen te laten draaien. Met de onderdelen bevestigd en de richting van uw turboset, moet u een pijp maken die de uitlaatopening van de compressor verbindt met het verbrandingshuis. Deze leiding moet dezelfde diameter hebben als de uitlaat van de compressor en zal uiteindelijk met een rubberen of siliconen slangkoppeling aan de compressor worden bevestigd. Het andere uiteinde moet gelijk met de verbrander passen en op zijn plaats worden gelast zodra er een gat in de zijkant van de behuizing van de verbrander is gemaakt. Het maakt niet zoveel uit waar het gat aan de zijkant van de verbrandingskamer zit, als de lucht maar een mooi glad pad heeft om binnen te komen. Dit betekent geen scherpe hoeken en houdt de lassen aan de buitenkant. Voor onze verbrander heb ik ervoor gekozen om een stuk uitlaatslang met een diameter van 3,5 inch te gebruiken die door een doorn gebogen was. De afbeelding hieronder toont een met de hand vervaardigde pijp die is ontworpen om groter te worden en de lucht te vertragen voordat deze de verbrandingskamer ingaat. Je zou nu een mooi schoon pad moeten hebben voor de lucht die helemaal vanaf de inlaat van de compressor, door de pijp naar de verbrander, door het uitlaatspruitstuk en voorbij het turbinegedeelte gaat. Alles moet vrijwel luchtdicht zijn en u moet al het laswerk controleren om er zeker van te zijn dat het stevig is. Door een bladblazer door de voorkant van de motor te blazen, moet de lucht erdoorheen stromen en de turbinebladen draaien.

Stap 8: De vlambuis maken

Welnu, voor veel bouwers wordt dit als het moeilijkste onderdeel beschouwd. De vlambuis laat de lucht in het midden van de verbrandingskamer komen, maar houdt de vlam op zijn plaats zodat deze alleen naar de turbinezijde moet gaan, en niet naar de compressorzijde. De onderstaande afbeelding is wat uw dagelijkse vlambuis is lijkt op. Van links naar rechts hebben de gatenpatronen speciale namen en functies. De kleine gaten aan de linkerkant zijn de primaire gaten, de middelste grotere gaten zijn de secundaire en de grootste aan de rechterkant zijn de tertiaire of verdunningsgaten. (merk op dat er ook enkele extra kleine gaatjes in dit ontwerp zijn om een luchtgordijn te creëren om de wanden van de vlambuis koeler te houden) De primaire gaten leveren de lucht voor brandstof en luchtmenging, en dit is waar het verbrandingsproces begint. gaten leveren de lucht om het verbrandingsproces te voltooien. De tertiaire of verdunningsgaten leveren de lucht voor het koelen van de gassen voordat ze de verbrandingskamer verlaten, om de turbinebladen in de turbo niet te oververhitten. De grootte en plaatsing van de gaten is op zijn best een wiskundige vergelijking en in het slechtste geval een logistieke nachtmerrie. Om het proces van het berekenen van de gaten gemakkelijk te maken, heb ik hieronder een programma gegeven dat het werk voor je zal doen. Het is een Windows-programma, dus als je een Mac- of Linux-box gebruikt, moet je de vergelijkingen met de hand uitvoeren. Het programma Jet Spec Designer is een geweldig programma en kan ook worden gebruikt om de stuwkracht van een bepaalde turbo te bepalen. Voor de lange handberekeningen van de vlambuisgaten en een uitgebreide uitleg van dingen, ga naar onze website op https://www.badbros.net/jetbike5.html Voordat u gaten in de vlambuis maakt, moet u deze op maat maken passen in de verbrandingskamer. Aangezien onze verbrandingskamer 10 inch lang is, gemeten vanaf de buitenkant van de ringuiteinden van de ene naar de andere kant, moet u de vlambuis op die lengte afsnijden (zorg ervoor dat u deze op de lengte van uw verbrandingskamer afsnijdt). Gebruik het posterboard dat om de vlambuis is gewikkeld om het ene uiteinde recht te maken, meet en knip het andere uit. Ik zou willen voorstellen om de vlambuis bijna 3/16 inch korter te maken om uitzetting van het metaal mogelijk te maken als het heet wordt. Het zal nog steeds in de eindringen kunnen worden gevangen en erin "zweven". Eenmaal op lengte gesneden, ga je aan de slag met die gaten. Het zullen er veel zijn, en een "unibit" of getrapte boor is erg handig om hier te hebben. De vlambuis kan worden gemaakt van roestvrij of gewoon zacht staal. Roestvrij staal gaat natuurlijk langer mee en is beter bestand tegen de hitte dan zacht staal.

Stap 9: Sanitair de brandstof- en oliesystemen

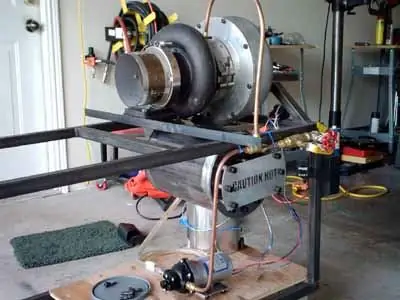

Nu u de vlambuis hebt geboord, opent u de behuizing van de verbrandingskamer en steekt u deze tussen de ringen totdat deze aan de achterkant vastzit tegen de uitlaatdop. Plaats de zijdop van de injector terug en draai de bouten vast. Ik gebruik graag zeskantbouten alleen voor het uiterlijk, maar het gemak is ook leuk omdat je niet met een gewone sleutel hoeft te spelen. Nu moet je wat brandstof naar het systeem krijgen en wat olie naar de lagers. Dit onderdeel is niet zo ingewikkeld als het op het eerste gezicht lijkt. Voor de brandstofzijde heeft u een pomp nodig die geschikt is voor hoge druk en een debiet van minimaal 20 gallon per uur. Voor de oliekant heb je een pomp nodig die in staat is tot ten minste 50 psi druk met een stroom van ongeveer 2-3 gallons per minuut. Gelukkig kan voor beide hetzelfde type pomp worden gebruikt. Mijn suggestie is het Shurflo-pompmodelnummer 8000-643-236. Andere alternatieven zijn stuurbekrachtigingspompen, ovenpompen en brandstofpompen voor auto's. De beste prijs die ik heb gevonden op de Shurflo is van https://www.dultmeier.com en is momenteel $ 77 US. Beknibbel niet en koop de andere Shurflo pumps die er hetzelfde uitzien maar goedkoper zijn. De kleppen en afdichtingen in de pompen werken niet met op petroleum gebaseerde producten en ik kan niet garanderen dat u er veel geluk mee zult hebben. Ik heb een schema voor het brandstofsysteem gegeven en het oliesysteem voor de turbo zal op dezelfde manier werken. Als uw pomp niet direct een bypass-retour heeft (de Shurflow niet, maar sommige ovenpompen wel), dan kunt u de pompbypass weglaten omdat deze er alleen is om blowby van de pomp zelf op te vangen. Het idee van de sanitaire systemen is om de druk te regelen met een bypass-klepopstelling. De pompen zullen bij deze methode altijd een volledige stroom hebben en alle ongebruikte vloeistof wordt teruggevoerd naar de vuilwatertank. Door deze route te volgen, vermijdt u tegendruk op de pomp en gaan de pompen ook langer mee. Het systeem zal even goed werken voor brandstof- en oliesystemen. Voor het oliesysteem heb je een filter en een oliekoeler nodig, die beide in lijn zouden gaan na de pomp, maar vóór de omloopklep. Voor een oliekoeler raad ik B&M transissiekoelers aan. Oliefilters kunnen van het normale schroeftype zijn door een externe oliefilterbevestiging te gebruiken. Zorg ervoor dat alle leidingen die naar de turbo lopen, gemaakt zijn van "harde lijnen", zoals koperen buizen met knelkoppelingen. Flexibele lijn zoals rubber kan eraf waaien en in een ramp eindigen. Olie of brandstof die een hete turbinebehuizing raakt, zal zeer snel in brand vliegen. Ook van belang is de druk bij deze pompsystemen. De rubberen slang wordt zachter door de hitte en de hoge druk van de pompen zorgt ervoor dat de leidingen scheuren en van de fittingen glijden. Wees veilig en gebruik harde lijnen. Het is net zo goedkoop als flexibele lijnen. U BENT GEWAARSCHUWD VOOR DE GEVAREN, DUS AANVAARD IK GEEN AANSPRAKELIJKHEID VOOR U WIL NIET OM DE INSTRUCTIES TE VOLGEN! Zorg er bij het loodgieten van de olieleidingen naar de turbo voor dat uw olie-inlaat zich aan de bovenkant van de turbo bevindt en dat de afvoer zich aan de onderkant bevindt. De inlaat is meestal de kleinste van de twee openingen. Als u een watergekoelde turbo gebruikt, is het helemaal niet nodig om de watermantel te gebruiken en hoeft er niets op deze poorten te worden aangesloten. Het is alleen nuttig als u een waterstroom wilt leveren om de turbo bij het uitschakelen te koelen. Tanks voor brandstof kunnen elke grootte hebben en olietanks moeten een capaciteit hebben van ten minste één gallon. Plaats de ophaalleidingen niet in de buurt van de retourleidingen in tanks, anders zal de beluchting veroorzaakt door de terugkerende vloeistoffen ervoor zorgen dat er luchtbellen in de ophaalleidingen komen en zullen de pompen caviteren en druk verliezen! Voor brandstofinjectoren raad ik HAGO-sproeiers aan van McMaster Carr https://www.mcmaster.com Kijk op pagina 1939 van de online catalogus voor de watervernevelaars in roestvrij staal. Een motor van dit formaat heeft een debiet van ongeveer 14 gallon per uur nodig bij volle doorlaat. Voor mijn oliesysteem gebruik ik nu Castrol volsynthetisch 5w20. Een volsynthetische olie met een lage viscositeit is een must. De volledig synthetische zal een veel hoger vlampunt hebben en zal minder snel ontbranden, en de lage viscositeit zal de turbine helpen om gemakkelijker aan de slag te gaan met draaien. Voor meer informatie over het berekenen van brandstofvereisten en dergelijke, raad ik u aan lid te worden van een gebruikersgroep zoals de Yahoo Forums "DIYgasturbines" gebruikersgroep. Er is daar een schat aan informatie en ik ben een vast lid. Ah, je hebt een ontstekingsbron nodig! Aangezien er talloze manieren zijn om een vonk uit een bougie te krijgen, zal ik niet eens proberen te diep in te gaan. Ik laat het aan jou over om op internet te zoeken naar een mooi hoogspanningscircuit om een vonk te krijgen, of je kunt goedkoop een auto-knipperlichtrelais op een spoel aansluiten en een vrij langzame, maar bruikbare vonk uit je bougie halen. Voor de stroomvoorziening naar alle 12 volt-systemen gebruik ik graag 12 volt 7 of 12 amp-uur verzegelde gelcelbatterijen zoals die worden gebruikt in inbraakalarmen en batterijback-ups. Ze zijn klein, licht en zeer geschikt voor de taak, bovendien passen ze gemakkelijk op een jetkart of ander klein voertuig. Oké, dus je bent zo ver gekomen. Het enige dat u nu nog nodig heeft, is een standaard waarop u uw motor kunt monteren. Je kunt de testbank die ik op andere foto's heb gemaakt hier zien en een idee krijgen hoe je er zelf een kunt maken. Staat uw bladblazer al klaar? Oké, laten we beginnen!

Stap 10: Veel plezier met het maken van veel lawaai en het schudden van de grond terwijl je indruk maakt op vrienden en buren met je nieuwe speeltje

Dit is het leuke gedeelte! Voor het eerst uw nieuwe motor starten. De onderdelen die je nodig hebt zijn…1) De motor2) Gehoorbeschermers (gehoorkappen)3) Veel brandstof (diesel, kerosine of jet-a)4) Een bladblazer5) een washandjeHier wordt het interessant. Ten eerste zet je de jet op een plek waar je hem echt kunt starten zonder iemand boos te maken van het harde geluid. Dan tank je hem bij met je brandstofkeuze. Ik gebruik graag jet-a omdat het gewoon goed werkt en de juiste "geur" heeft van een straalmotor. Schakel uw oliesysteem in en stel de oliedruk in op minimaal 30 psi. Trek je gehoorbeschermers aan en spoel de turbine op door met de bladblazer lucht door de motor te blazen. Ja, u kunt op deze motoren elektrisch of met lucht starten, maar dit is niet de norm en het is veel gemakkelijker om gewoon de bladblazer te gebruiken. Schakel het ontstekingscircuit in en vul langzaam brandstof bij door de bypass-naaldklep op het brandstofsysteem te sluiten totdat u een "knal" hoort wanneer de verbrandingskamer oplicht. Blijf de brandstof verhogen en u zult het gebrul van uw nieuwe straalmotor gaan horen. Trek de bladblazer geleidelijk weg en kijk of de motor vanzelf op toeren komt. Als dit niet het geval is, moet u de bladblazer opnieuw inschakelen en meer brandstof geven totdat dit wel het geval is. Geniet ten slotte van het geluid van je nieuwe motor en vergeet niet om het washandje te gebruiken om op te ruimen voor het geval je in je broek poept! Er zit zoveel kracht in deze motoren dat je er zo van schrikt dat je de controle over het lichaam verliest. Video's van onze draaiende motoren zijn hieronder beschikbaar als flashfilms. We hopen dat je ervan geniet! U zult waarschijnlijk uw browser kleiner moeten maken wanneer u ze bekijkt, zodat ze niet korrelig zijn. Daar gaat het om. Onze websites behandelen alle bouwprocessen en hopelijk helpen ze je op weg om je eigen straalmotor te maken. Stuur ons zeker foto's als je er zelf een maakt. Verbrandingssets kunnen worden gekocht door contact op te nemen met Russ van Bad Brothers Racing. Er zijn verschillende kits en configuraties beschikbaar om u te helpen bij het maken van uw straalmotor. Volledig geassembleerde motoren zijn ook beschikbaar voor gekwalificeerde kopers die een vrijwaring van aansprakelijkheid ondertekenen. De plannen in deze documentatie en kitontwerpen zijn Copyright 2006 Bad Brothers Racing, en mogen op geen enkele manier worden gereproduceerd, noch mogen ze worden verkocht. Houd er rekening mee dat onze websites worden gefinancierd door donaties en klikken op advertenties. Als u zich genereus voelt, help dan alstublieft met een geldelijke donatie. Als je goedkoop bent, geef ons dan een paar "kliks voor het goede doel" om de projecten te helpen blijven komen! Tot snel, en we hopen dat je geniet van de sites! Deze informatie is verstrekt door Bad Brothers Racing en Gary's Jet Journal. Bezoek onze sites om te zien wat er nieuw is, want we updaten vaak met nieuwe en opwindende projecten.

Eerste prijs in de The Instructables Book Contest

Aanbevolen:

Hoe u uw eigen desktopcomputer kunt bouwen: 20 stappen

Hoe u uw eigen desktopcomputer kunt bouwen: Of u nu uw eigen computer wilt bouwen voor videogames, grafisch ontwerp, videobewerking of zelfs gewoon voor de lol, deze gedetailleerde gids laat u precies zien wat u nodig hebt om uw eigen pc te bouwen

Hoe u uw eigen nachtzichtapparaat kunt maken! 5 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Hoe maak je je eigen nachtkijker! In dit project laat ik je zien hoe je een nachtkijker maakt. Het bestaat voornamelijk uit een beveiligingscamera, een klein scherm en een aangepaste PCB met IR-LED's en een LED-driver. Nadat je het apparaat hebt gevoed met een USB Type-C PD powerbank, kun je

Hoe u uw eigen windmeter kunt bouwen met behulp van reed-schakelaars, Hall-effectsensor en wat restjes op Nodemcu. - Deel 1 - Hardware: 8 stappen (met afbeeldingen)

Hoe u uw eigen windmeter kunt bouwen met behulp van reed-schakelaars, Hall-effectsensor en wat restjes op Nodemcu. - Deel 1 - Hardware: Inleiding Sinds ik ben begonnen met de studies van Arduino en de Maker Culture, heb ik het leuk gevonden om nuttige apparaten te bouwen met behulp van rommel en afvalstukken zoals kroonkurken, stukjes PVC, drankblikjes, enz. Ik geef graag een tweede leven aan elk stuk of elke partner

Hoe u uw eerste circuit kunt bouwen: 20 stappen (met afbeeldingen)

Hoe u uw eerste circuit kunt bouwen: Het bouwen van uw eigen circuits kan een ontmoedigende taak lijken. Schakelschema's zien eruit als hiërogliefen en al die elektronische onderdelen hebben absoluut geen zin. Ik heb dit Instructable samengesteld om je hopelijk te helpen en te begeleiden om uiteindelijk je

Hoe u uw eigen website kunt bouwen: 16 stappen

Hoe u uw eigen website kunt bouwen: een volledig gedekte gids om van papier naar internet te gaan, gratis als u dat wilt, vooral als vriendelijke webmasters u een paar gunsten verschuldigd zijn, maar zelfs met weinig ervaring en kennis kunt u een site bouwen en krijgen op het web als volgt: