Inhoudsopgave:

- Stap 1: Onderdelen en gereedschappen

- Stap 2: Gebruik de kracht

- Stap 3: Uitgangsvermogen

- Stap 4: Potentiometers upgraden

- Stap 5: Het complete circuit

- Stap 6: 3D printen

- Stap 7: Het ding over een handje helpen

- Stap 8: Breng je handen bij elkaar

- Stap 9: Voorpaneel

- Stap 10: Het dak voorbereiden

- Stap 11: Samenkomen

- Stap 12: Klaar

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:16.

- Laatst gewijzigd 2025-01-23 15:01.

Bij het werken met elektronica zijn vrijwel altijd twee gereedschappen nodig. Vandaag gaan we deze twee essentials maken. En we gaan nog een stap verder en voegen deze twee samen tot de ultieme elektronica-helper!

Ik heb het natuurlijk over een Variable Bench Top PSU en een goed paar helpende handen!

De PSU heeft een variabele spanning en stroom, zodat deze in een willekeurig aantal projecten kan worden gebruikt. Het heeft ook een constante 5V-uitgang van een USB-connector. Zoals je waarschijnlijk hebt meegemaakt, hebben veel doe-het-zelf-elektronicaprojecten 5V en een andere spanning nodig.

Helpende handen hebben altijd een stevige basis nodig om alles stil te houden. Dit wordt opgelost door ze op een voedingseenheid te monteren, die meestal veel weegt.

Laten we beginnen!

[Video afspelen!]

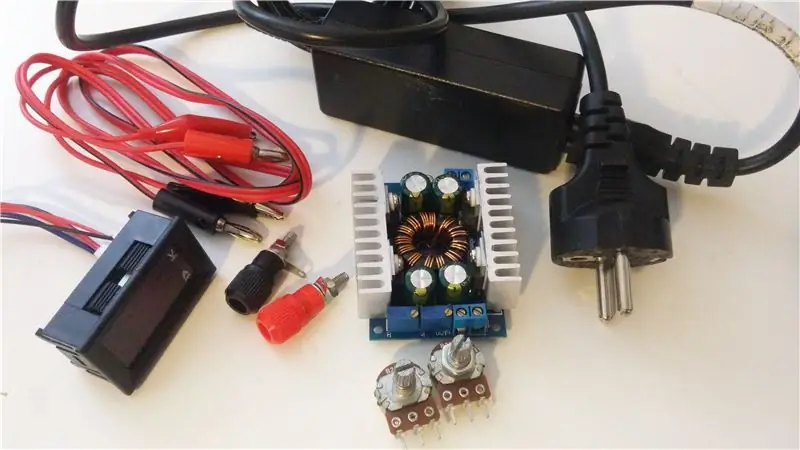

Stap 1: Onderdelen en gereedschappen

Onderdelen

- Oude laptopoplader

- Buck boost-converter $ 8,24

-

Potentiometers 2 stuks. $ 0,43

200k ohm

- Potmeterknoppen 2 stuks. $ 0,60

- LCD met voltmeter $2.48

- Vrouwelijke bananenstekkers $ 1,17

- Mannelijke banaanstekkers $ 1,18

- Tuimelschakelaar $ 0.24

- Stap naar beneden converter $ 1,09

- Vrouwelijke USB 1 stuk. $ 0,09

- CNC buizen 3 stuks. $1,44

- Alligator clips 3 stuks. $ 0,36

- Krimpkous

-

M3-schroeven met moeren

- 15 stuks

- Tussen 10 tot 16 mm lange schroeven

Gereedschap

- superlijm

- Soldeerbout

- Draadstrippers

- Een aansteker

- 3D-printer

- superlijm

Stap 2: Gebruik de kracht

Voor het maken van de voeding heb ik een oude laptopoplader gebruikt. Dit was gratis omdat ik verschillende oude opladers heb liggen. Om dit project te maken, gebruikte ik de beefiest die ik had, namelijk 65W. Oude opladers passen uitstekend bij een compacte bank-PSU omdat ze in kleine formaten zijn gemaakt, maar toch een behoorlijke hoeveelheid stroom leveren.

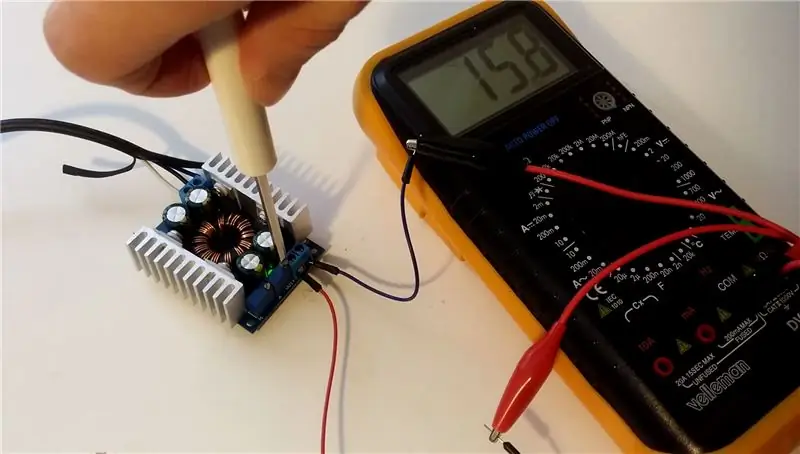

De spanning en stroom worden geregeld door een chip die de spanning zowel kan verhogen als verlagen. Het heeft een uitgangsbereik van 1,25V tot 30V en 0,2A tot 10A. Dit wordt aangepast door aan potentiometers op de vermogenscontrollerkaart te draaien.

Stap 3: Uitgangsvermogen

Om de stroom aan te leveren, gebruik ik twee verschillende sets connectoren. Er zijn gewone banaanstekkers voor de variabele output. Deze worden veel gebruikt en je kunt er veel verschillende connectoren voor krijgen. Ik gebruikte mannelijke banaanstekkers aangesloten op een paar krokodillenklemmen.

Voor de constante 5V-uitgang gebruik ik een vrouwelijke USB-connector. Veel projecten vereisen 5V samen met een andere spanning. Dit betekent ook dat de bench PSU elk apparaat met USB-voeding kan voeden, dus je kunt dit ook gebruiken om je telefoon op te laden!

Het is erg handig om meer dan één uitgang te hebben!

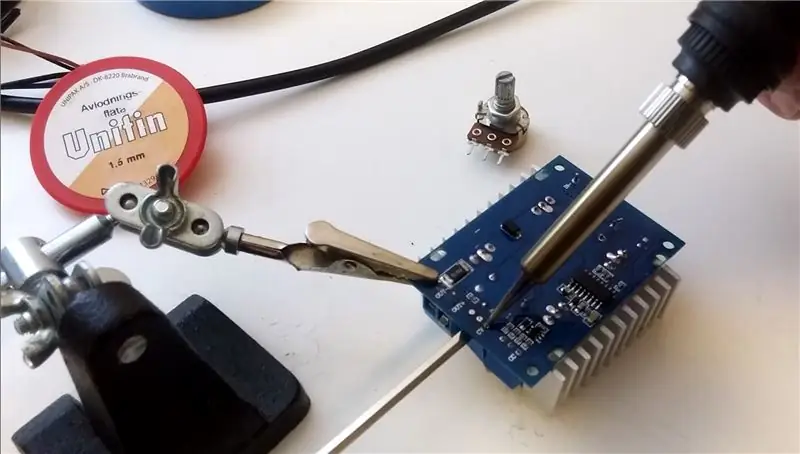

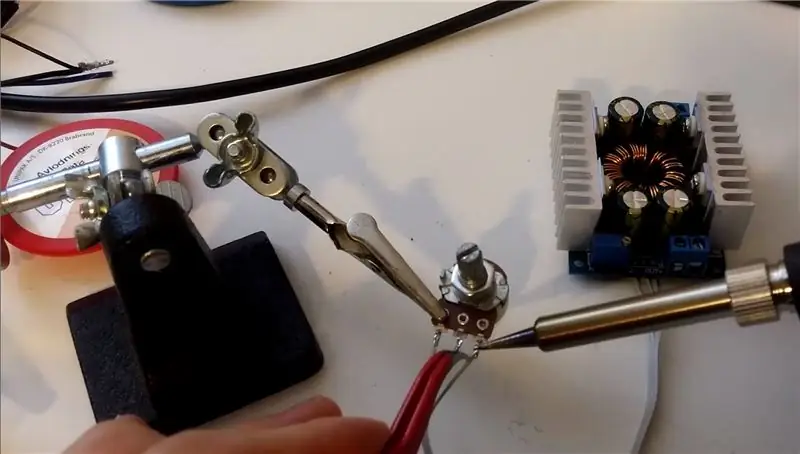

Stap 4: Potentiometers upgraden

Om het regelen van spanning en stroom makkelijker te maken vervang ik de kleine trimpotmeters. Ik heb deze gedesoldeerd door een kleine schroevendraaier tussen de trimpot en de printplaat te duwen, terwijl ik warmte op de soldeerverbindingen aanbreng. Ik deed dit een tijdje afwisselend waar de hitte werd geplaatst totdat de trimpot eruit viel. Deze werd toen vervangen door een gewone draaipotentiometer met lineaire weerstand tussen nul en 200k ohm.

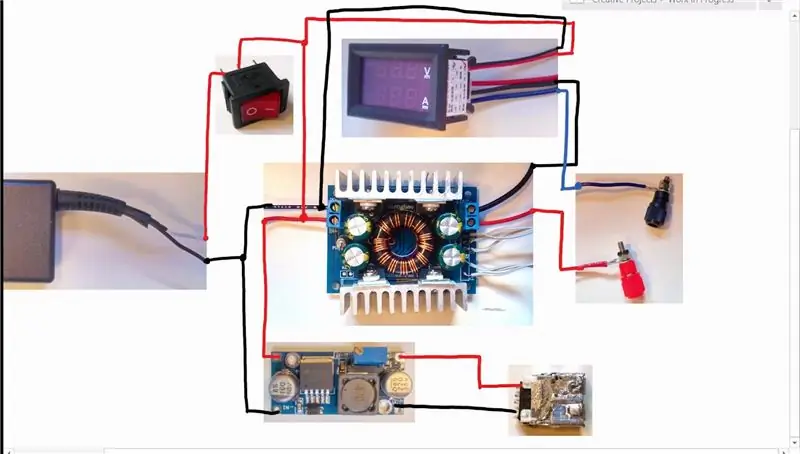

Stap 5: Het complete circuit

Dit wordt nu het complete circuit. De laptopoplader is parallel aangesloten op de buck-boost-converter met de stroom naar het LCD-scherm. Deze is ook verbonden met de kleinere en constante step-down converter. De output van de kleinere step-down module wordt naar een USB-connector gevoerd.

Ik ging ook door en voegde een eenvoudige tuimelschakelaar toe in overeenstemming met de uitvoer van de laptopoplader.

De variabele uitgang wordt dan verbonden met een paar banaanstekkers om als uitgangen te dienen. Deze hebben ook draden die naar de meetingangen op het LCD-scherm lopen.

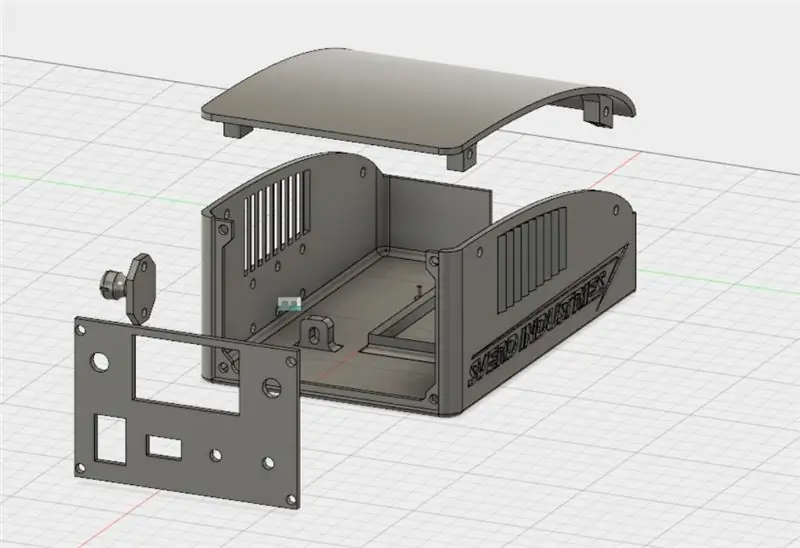

Stap 6: 3D printen

Hier kunt u de 3D-bestanden downloaden in zowel. STL- als Fusion 360-bestanden (.f3d). Ik heb deze bestanden bijgevoegd om het gemakkelijker te maken als u delen van de koffer voor eigen gebruik wilt bewerken. Alles is ontworpen in Fusion 360, dus de tijdlijn heeft de volledige ontwerpgeschiedenis vastgelegd als je erin wilt kijken! U kunt hier ook de STL-bestanden downloaden.

Alle onderdelen zijn gemaakt met mooie marges, zodat alles gemakkelijk in elkaar zou moeten passen. Dit betekent ook dat je ruimte hebt voor verschillende voedingen en elektronica als je later iets wilt uitschakelen.

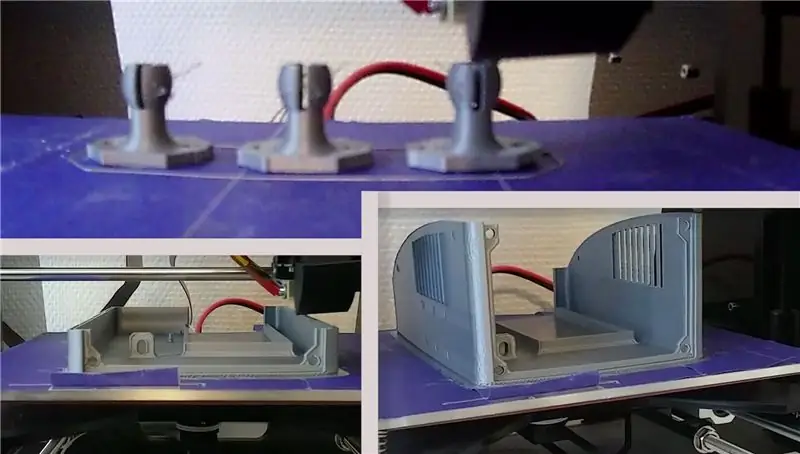

Ik heb alles geprint behalve de helpende handen-adapters op 0,3 mm, wat de ruwste resolutie op mijn printer was. De adapters werden gedrukt op 0,1 mm. Al met al kostte het ongeveer zeven uur om alles in PLA en 5% infill te printen voor sterkte.

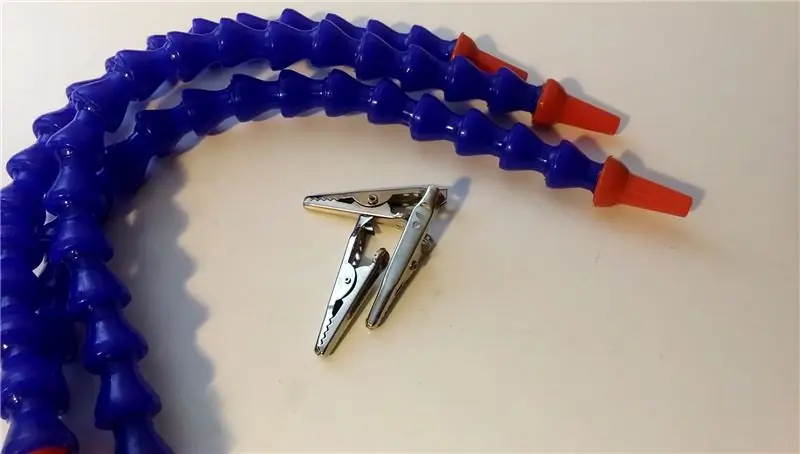

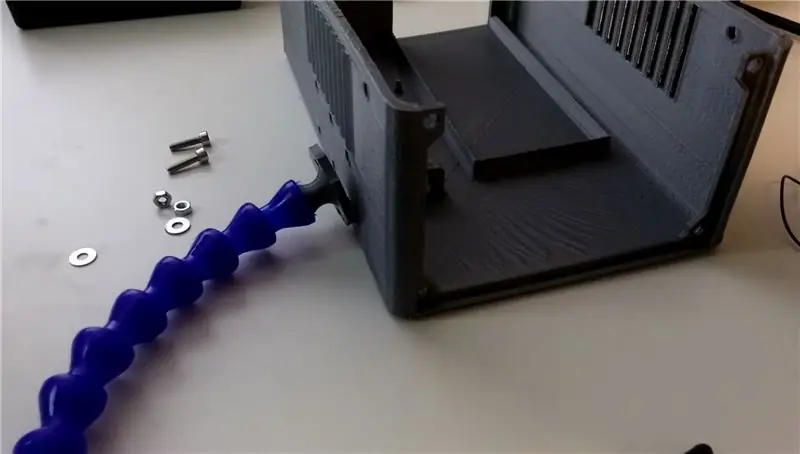

Stap 7: Het ding over een handje helpen

Zoals vermeld in de inleiding van dit project hebben helpende handen altijd een stevige en zware basis nodig. Dit is belangrijk om ervoor te zorgen dat de handen op hun plaats blijven wanneer u er kracht op uitoefent tijdens het solderen. Je wilt echt niet dat de handen bewegen terwijl ze een klein circuit vasthouden. In dit project is dit opgelost door de helpende handen aan de zijkant van de bank PSU te monteren aangezien deze een voldoende zwaar gewicht heeft.

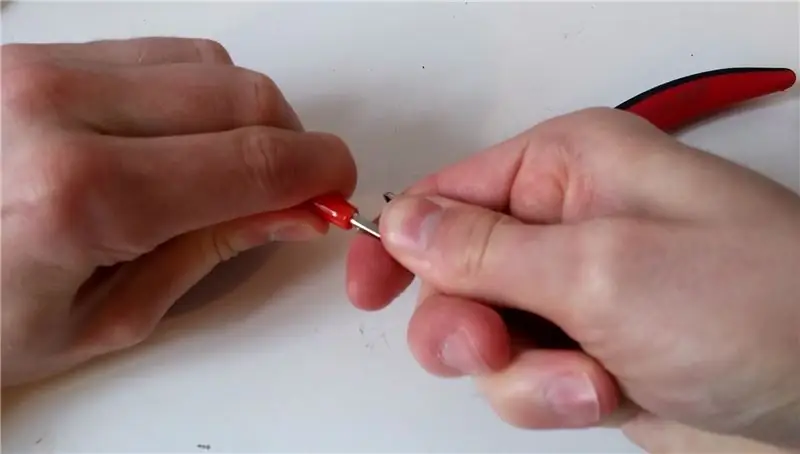

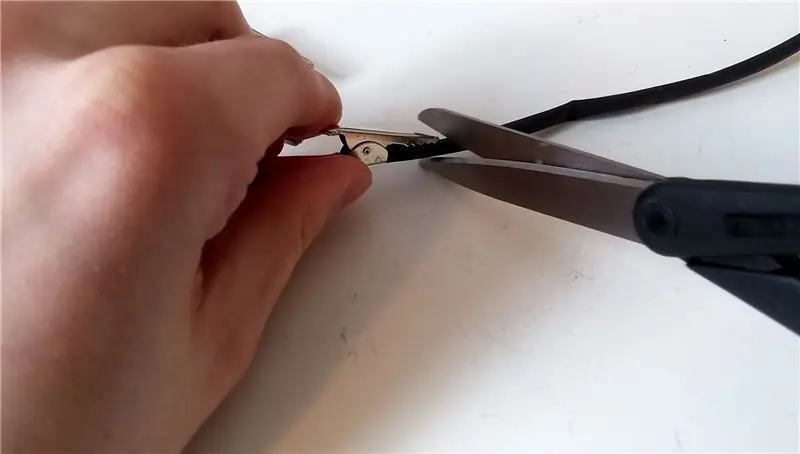

Alligator clips heeft een sterke grip. Om te voorkomen dat ze te hard in het oppervlak bijten of elektronica kortsluiten, gaan we wat krimpkous op de tanden toevoegen.

Stap 8: Breng je handen bij elkaar

De beste manier om de krokodillenklemmen vast te zetten, is door eerst de randen van de buizen af te snijden, net genoeg om er een in te laten glijden. Om ervoor te zorgen dat alles op zijn plaats bleef, voegde ik een klein druppeltje superlijm toe. Om de krokodillenklemmen beter geschikt te maken voor ons doel, voegen we krimpkous toe aan hun tanden. Schuif wat krimpkous op de clip en knip de buis aan het uiteinde door. Herhaal dit voor de andere kant. Breng nu met beide stukken slang aan de uiteinden een warmtebron aan. Ik gebruikte een aansteker die snel heen en weer bewoog onder de slang terwijl ik de clip draaide.

Om de helpende handen voor te bereiden op montage op de behuizing, heb ik eerst de oranje schroefaansluitingen op de CNC-buizen losgetrokken. Daarna duwde ik met een beetje kracht het open uiteinde van de buizen op de 3D-geprinte adapter. De adapter heeft een kogelgewricht net als de rest van de CNC-buizen, wat betekent dat hij vrij kan draaien in elke gewenste positie!

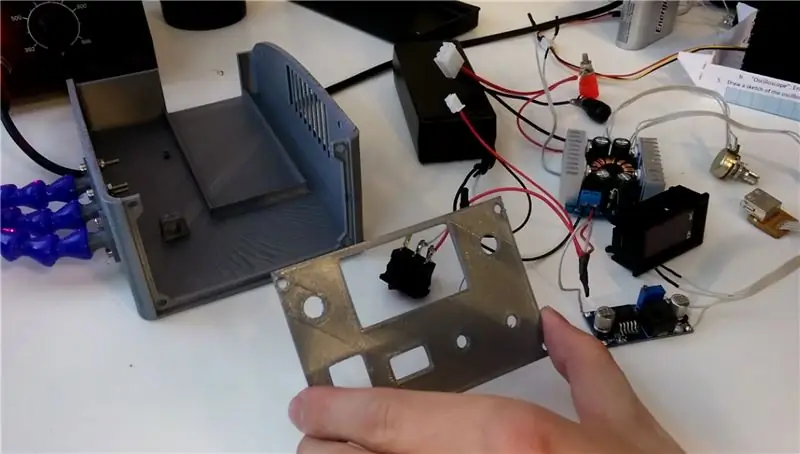

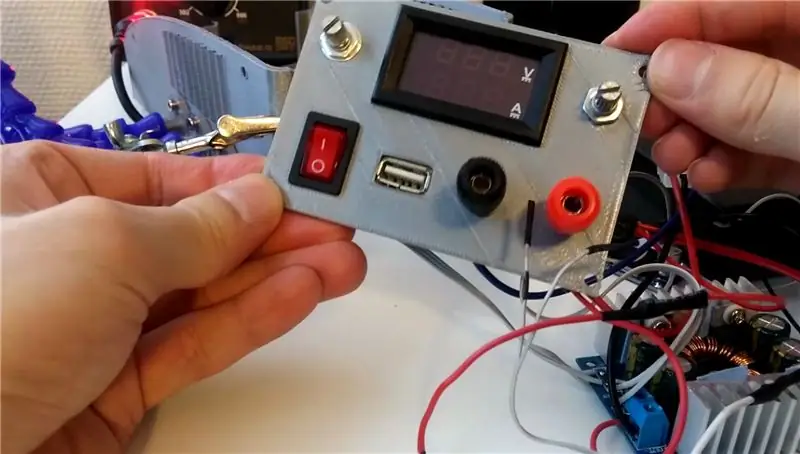

Stap 9: Voorpaneel

De potmeters en banaanstekkers werden geleverd met de nodige moeren. Steek deze gewoon door het voorpaneel en zet vast met de moeren. Het LCD-scherm en de schakelaar worden eenvoudig op hun plaats geschoven. Omdat ik het complete circuit heb getest voordat ik het monteerde, moest ik de schakelaar desolderen voordat deze in het voorpaneel werd geduwd. Gelukkig konden alle andere onderdelen zonder desolderen worden gemonteerd!

De USB-connector moest op zijn plaats worden gelijmd. Om het gelijk met de voorkant uit te lijnen, heb ik een stuk ducttape aan de buitenkant geplakt. Dit hield de USB op zijn plaats terwijl ik hete lijm aanbracht.

Ik heb het.dxf-bestand voor het voorpaneel bijgevoegd, zodat je het nog steeds kunt maken zonder een 3D-printer.

Stap 10: Het dak voorbereiden

Het deksel van de koffer heeft vier vakken met elk ruimte voor een M3-moer. De moer wordt in deze zak geduwd. Ik gebruikte een pincet en later een schroef door het zakgat om ervoor te zorgen dat de moer perfect was uitgelijnd! Toen de moer op de juiste plaats zat, bracht ik een beetje hete lijm aan om hem op zijn plaats te houden toen ik de schroef verwijderde. Herhaal dit nog drie keer.

Nu heeft het deksel in elke hoek schroefdraadgaten en kan het eenvoudig op de behuizing worden geschroefd!

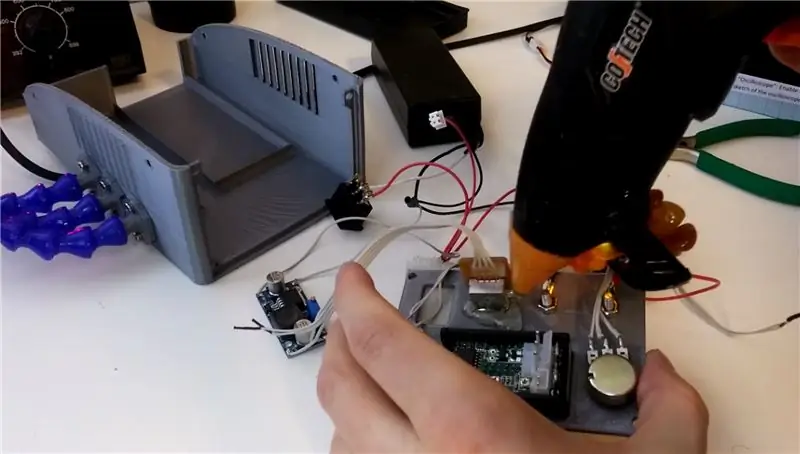

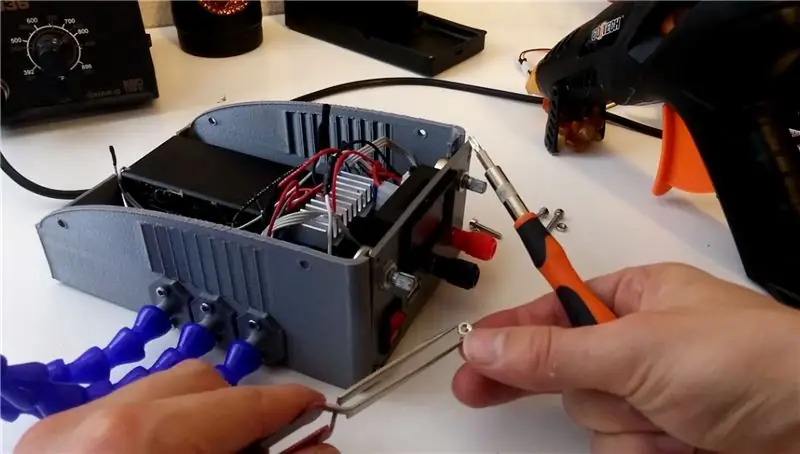

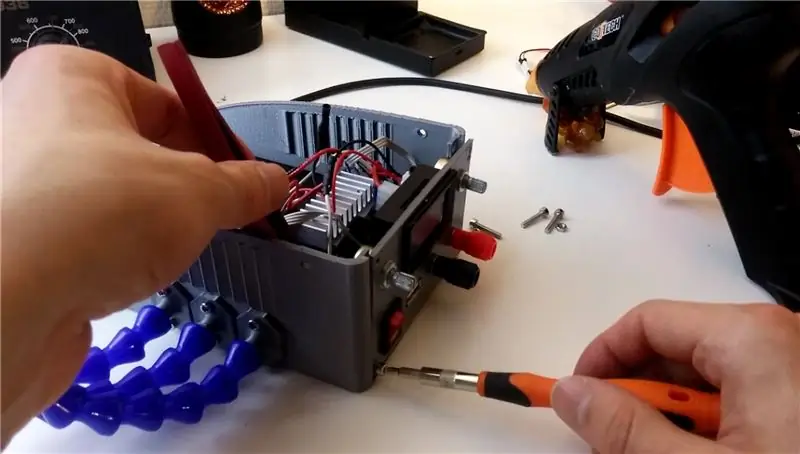

Stap 11: Samenkomen

Oke! We hebben alle onderdelen gemaakt die we nodig hebben. Nu is het alleen nog een kwestie van alles bij elkaar te brengen! Op de koffer zelf ben ik begonnen met het monteren van de helpende handen adapters. Dit is gedaan terwijl ik van binnen nog ruimte had om te werken. Hierna werd de oplader op zijn plaats gelijmd, met nogal wat hete lijm. Gewoon om ervoor te zorgen dat het niet losraakt. De twee spanningsregelaars werden op de vloer geplaatst. Zorg ervoor dat de draden niet te veel in de knoop zitten.

Als alles erin zit, is het tijd om het voorpaneel erin te doen. Ik gebruikte een pincet om de moeren aan de binnenkant van het paneel vast te houden terwijl ik aan de buitenkant een schroevendraaier gebruikte.

Nadat je het deksel in de vorige stap hebt voorbereid, is het gewoon een kwestie van het op de behuizing plaatsen en schroeven in elk gat steken.

Om de voorkant af te maken heb ik een paar knoppen op de potmeters toegevoegd. Hierdoor ziet het er veel mooier uit!

Stap 12: Klaar

En nu alles compleet is, hoeft u alleen maar de stekker in het stopcontact te steken en hem aan te zetten! Nu kun je zowel de spanning als de stroom regelen in welk circuit je ook aan het prototypen bent, en je hebt een paar extra handen om te solderen!

Laatste gedachten:

De koffer heeft ruimte voor meerdere verschillende elektronica sets. U kunt de 3D-bestanden in Fusion 360 echter nog steeds bewerken om ze beter aan uw eigen wensen aan te passen. Laat een foto achter in de comments zodat ik het kan zien!

De potentiometers die ik gebruikte waren single turn. Ik geloof dat het beter zou zijn om dezelfde waarde te krijgen, maar in een versie met meerdere beurten. Dit zou het veel gemakkelijker moeten maken om de variabele spanning en stroom af te stemmen.

Tweede prijs in de Explore Science Contest 2017

Tweede plaats in de Invention Challenge 2017

Eerste prijs in de Power Supply Contest