Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

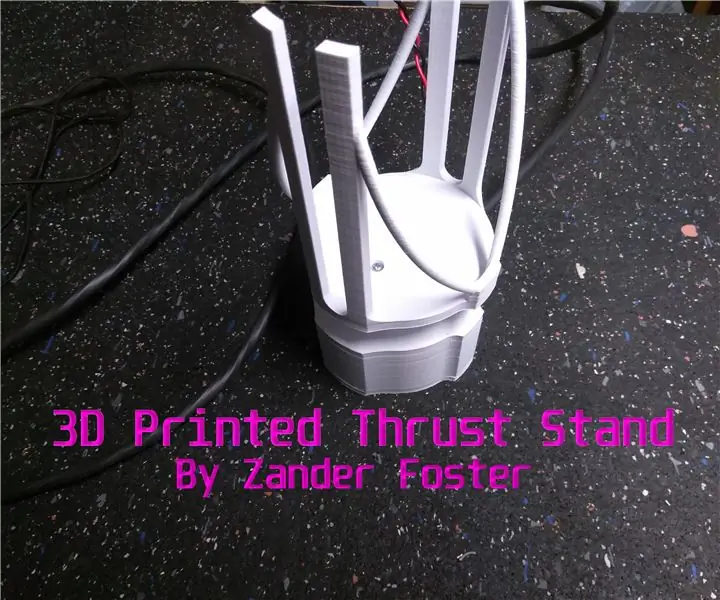

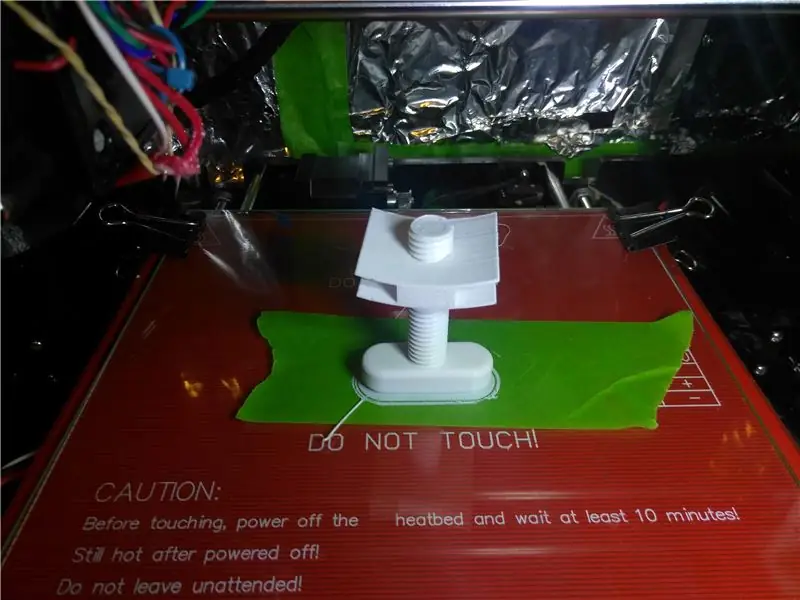

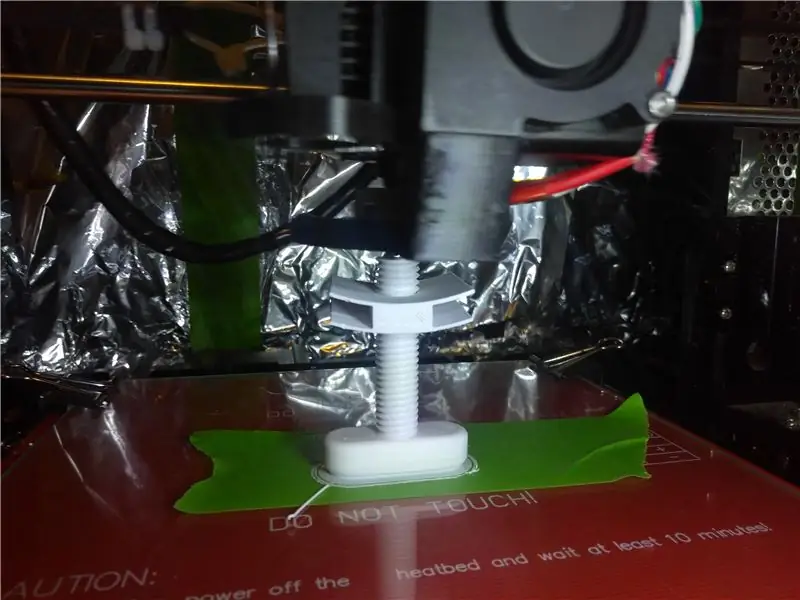

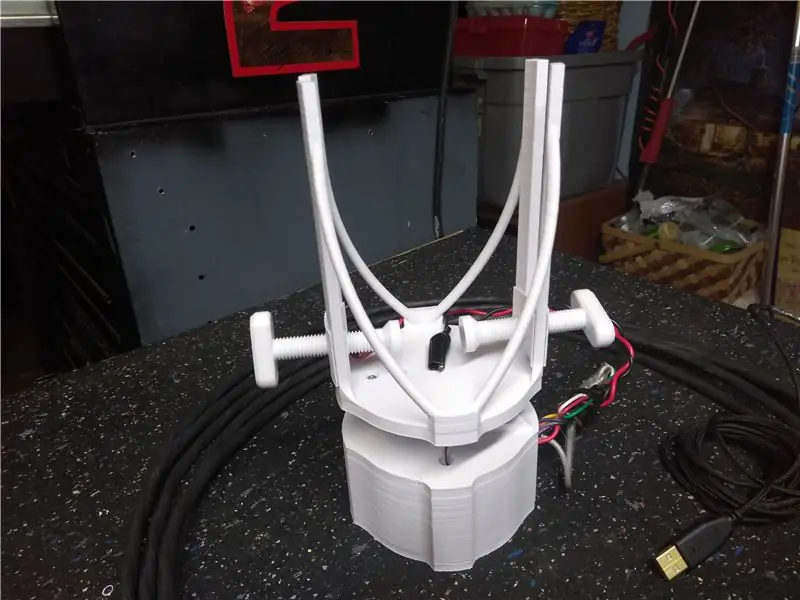

U wilt de schuifbeugel afdrukken en erop tikken met een 12 mm-tap. Nadat u de beugel hebt voltooid, wilt u de aanhaaldraad afdrukken. Zodra de aanhaaldraad voor ongeveer vijftig procent is voltooid, wilt u de afdruk pauzeren (ik gebruik hiervoor octoprint) en vervolgens de geëxtrudeerde uit de weg verplaatsen zodat u de beugel op de draad kunt schroeven. U wilt onthouden hoe ver en in welke richting u de extruder hebt verplaatst, zodat u het in omgekeerde richting kunt doen. Zodra u de afdruk hervat, zou de extruder moeten zijn begonnen waar u hem hebt gestopt en binnen een uur of zo heeft u het klemgedeelte van de standaard.

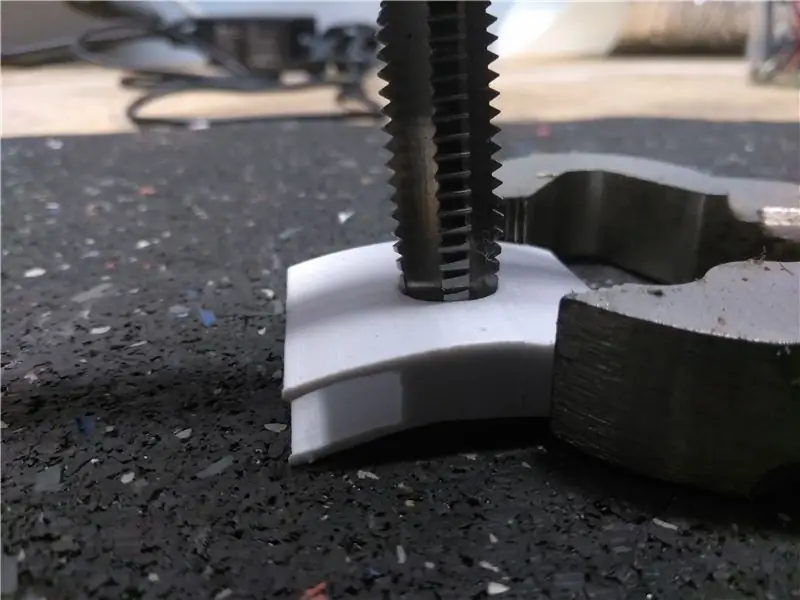

Stap 5: Snijd de bouten tot 5 mm

Ik had geen 5 mm bouten, dus ik moest een aantal #5-32 bouten afsnijden tot 5 mm lang.

Om de bouten door te snijden heb ik een moer op de bout gedraaid tot aan de kop van de bout. Ik gebruikte wat remklauwen om 5 mm op de bout te markeren. Daarna gebruikte ik mijn Dremel-gereedschap om de bout door te snijden. Ten slotte heb ik de moer losgedraaid toen de bout was afgekoeld. De moer zorgt ervoor dat de schroefdraad van de bouten normaal is op de snede.

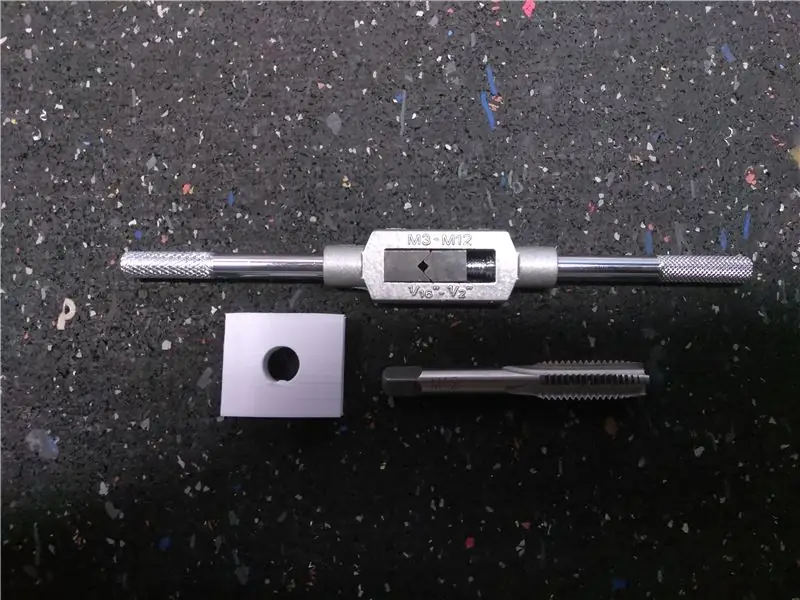

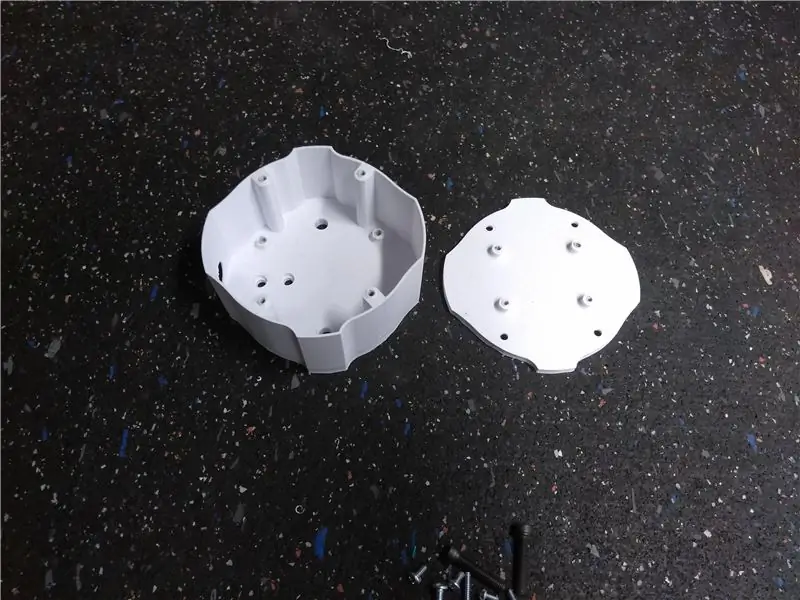

Stap 6: Postverwerking

Omdat ik de gaten in de bevestigingspunten van de behuizing klein heb gemaakt, kunt u elke bout gebruiken die niet groter is dan 6 mm in diameter. en langer dan 4 mm.

Ik moedig je ZEER aan om over te slaan wat ik deed om op het onderdeel te tikken. Koop een 5-32 kraan of koop warmte-inzetstukken voor 5-32. Als ik het onderdeel vastplak zoals ik het heb gedaan, ontstaat er een vreselijke draad en twee van de gaten die ik heb getikt, zijn volledig nutteloos en daardoor loopt het deksel van de behuizing niet gelijk met de behuizing.

Omdat ik tijdens deze stap geen kraan had, heb ik een zelftappende schroef gebruikt om het gat iets groter te maken en vervolgens mijn #5-32 schroef in het vergrote gat geschroefd om de schroefdraad te maken, een van de voordelen van plastic onderdelen.

Wees voorzichtig als u hetzelfde doet, u kunt de lagen op het onderdeel gemakkelijk scheiden.

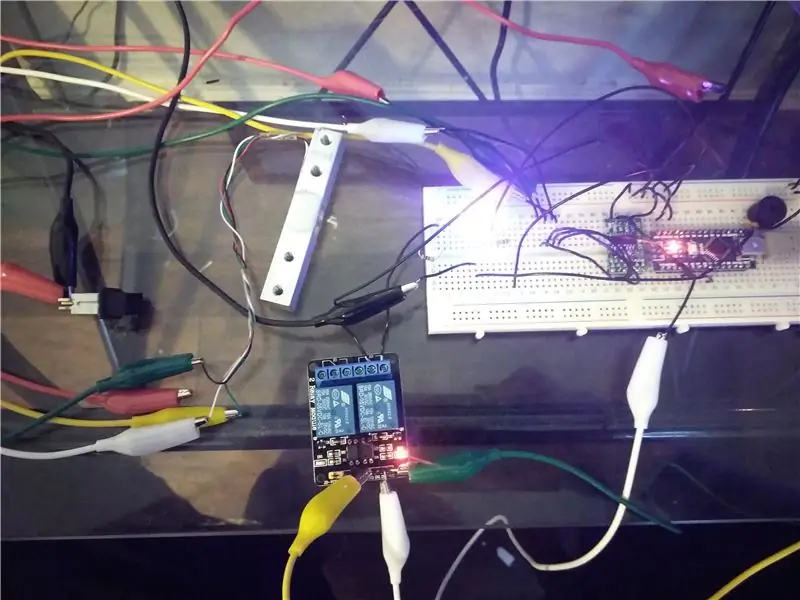

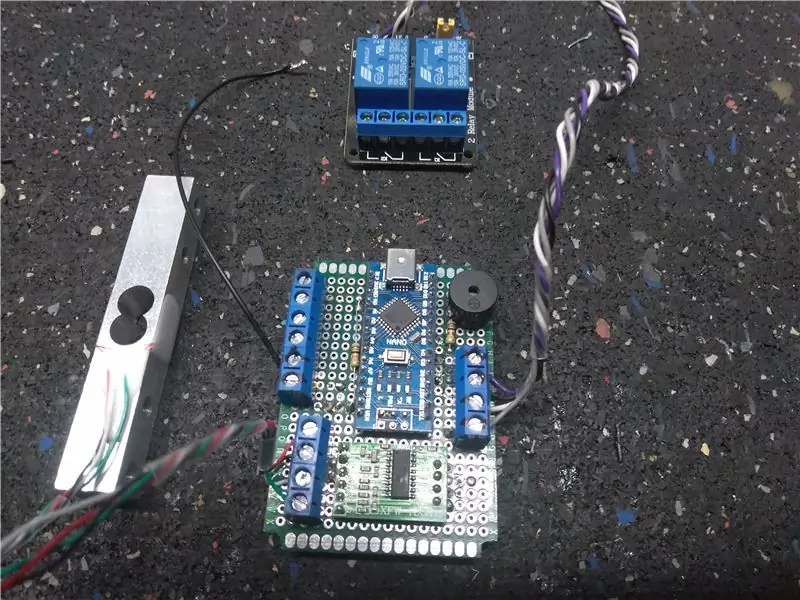

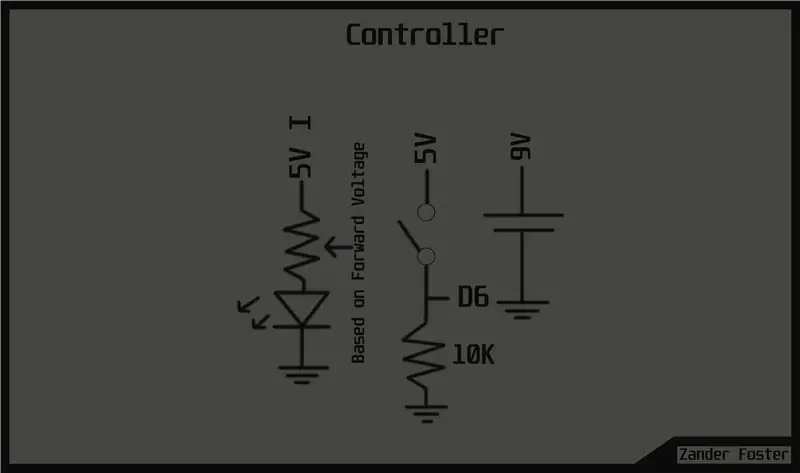

Stap 7: Test en code

Ik begon eerst met de testfase door photoshop te openen om een eenvoudige circuitlay-out te ontwerpen. Het circuit is vrij eenvoudig als je het eenvoudiger wilt maken, kun je de led van het relais verwijderen en slechts één relais als ontsteker gebruiken, en je kunt de zoemer verwijderen, maar de led en zoemer fungeren als een melding als het relais heet is of als de Arduino is aangesloten op de computer.

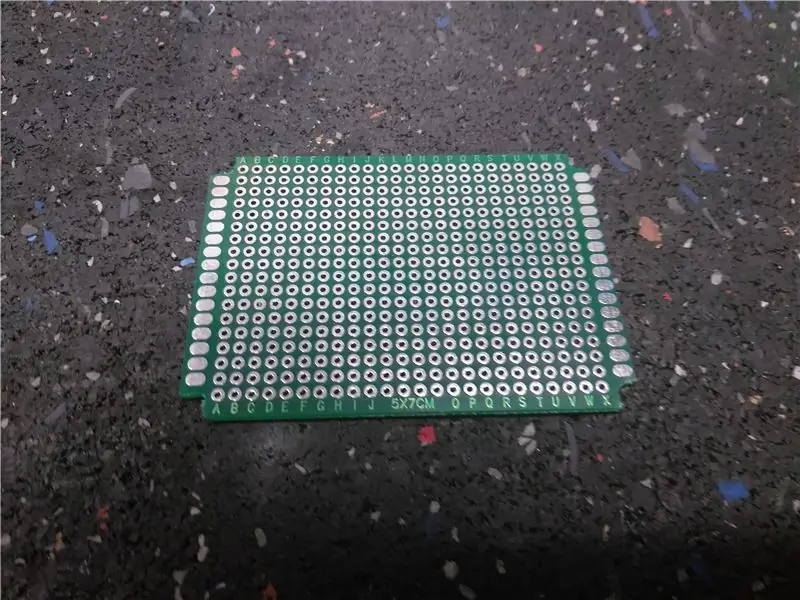

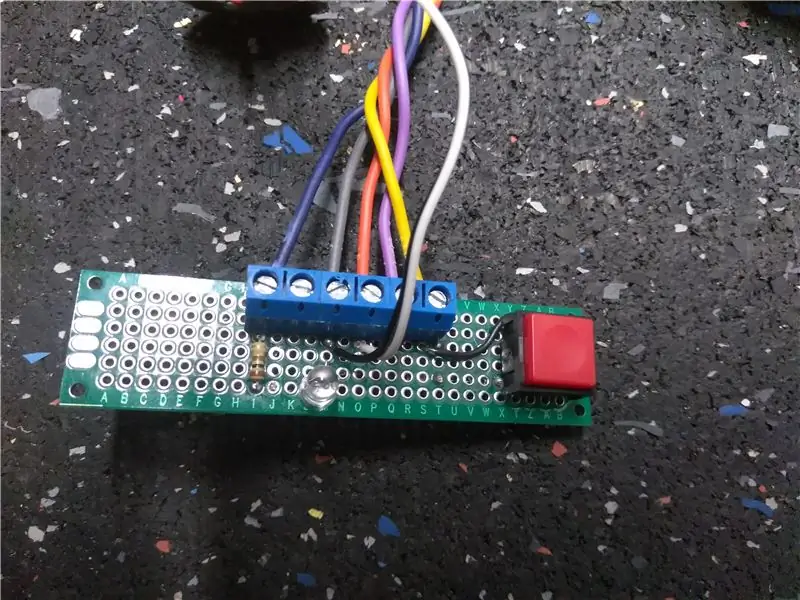

Stap 8: Bouw de PCB

Om de printplaat voor te bereiden, heb ik een Dremel gebruikt en de hoeken van de printplaat afgesneden zodat ik deze op het 3D-geprinte deel kan vastschroeven. Hetzelfde deed ik ook op het relaisbord.

Bij het aan elkaar solderen van de schakeling heb ik jumperdraden gebruikt om alles met elkaar te verbinden.

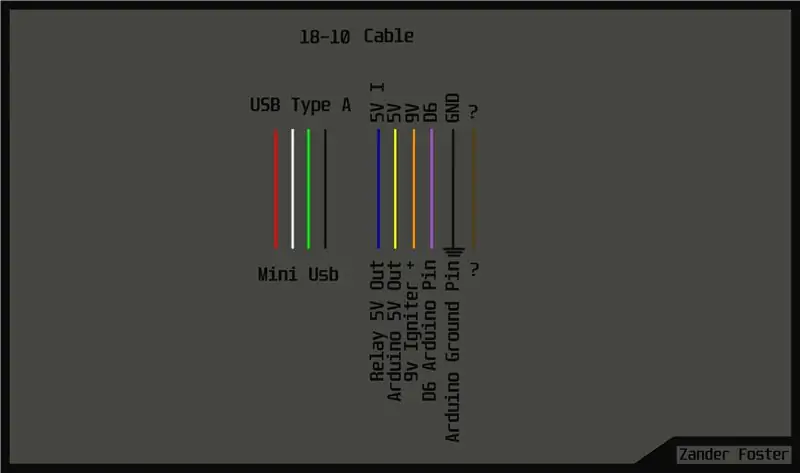

Stap 9: Kabel

Om alles aan te sluiten heb ik een 18-10 kabel gebruikt. (x10 18 gauge geïsoleerde draad in één kabel.) Ik heb een USB mini-poort aan de verzendende kant gesoldeerd en een gewone USB aan de ontvangende kant. Ik heb 5v met tussenpozen nodig voor de LED-indicator, 5v voor de schakelaar en D6-draad voor de uitgang van de schakelaar, en een aarde om alles in te pakken.

Als kanttekening raad ik aan om siliconen krokodillenklemmen te gebruiken om het 9v-relais op de ontsteker aan te sluiten.

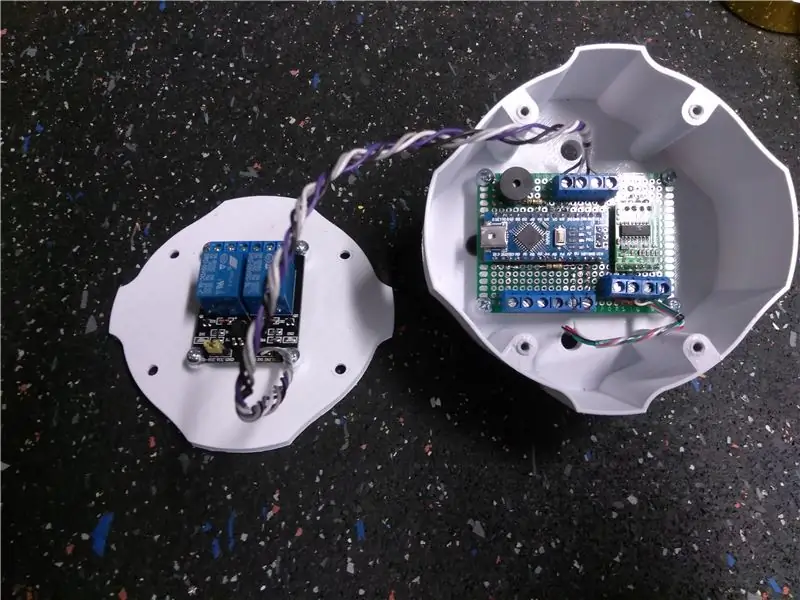

Stap 10: Monteer in de behuizing

Het is tijd om alle hardware te verpakken. Sluit alle draden aan op de juiste aansluitblokken en schroef de kaarten vast.

Stap 11: Zet het samen

Om de hardware af te werken, bout alle onderdelen aan elkaar.

Stap 12: Controller

De controller is vrij eenvoudig als je het nog verder wilt vereenvoudigen. Ik raad aan om de led te verwijderen. Zonder de LED moet je ijverig zijn op het geluid van het sluiten van het relais.

U hebt ook een momentschakelaar nodig om het relais in en uit te schakelen, en een 9v-batterijconnector.

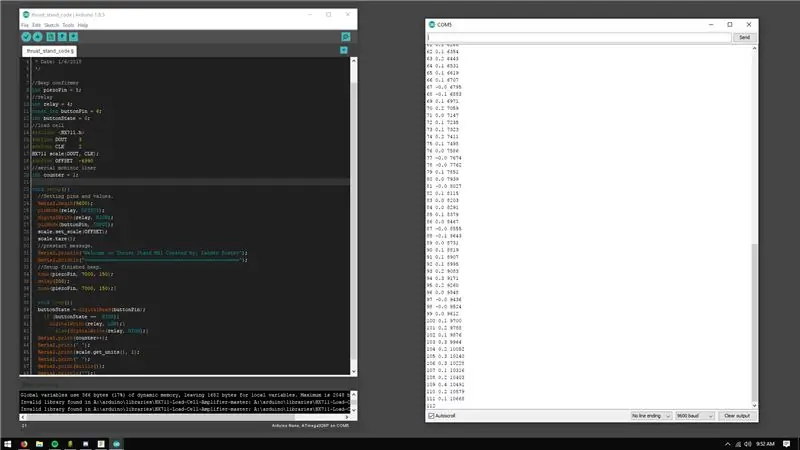

Stap 13: Kalibreren

Kalibratiegewichten kopen kost geld, dus waarom zou u het geld niet gewoon gebruiken? Nickles wegen ongeveer vijf gram per stuk. Om de loadcel te kalibreren heeft u minimaal één bekend gewicht nodig, maar het is beter om er meerdere te hebben. Ik ging naar de plaatselijke winkel en vroeg of ze een biljet van tien dollar in nickles wilden wisselen. Toen ik thuiskwam, gebruikte ik mijn gekalibreerde weegschaal om te meten hoeveel hij woog en het was precies één kilogram. Als je een weegschaal hebt en je weet dat deze is gekalibreerd, kun je iets tot ongeveer een kilogram wegen en je hoeft je geen zorgen te maken over nikkel, maar als je nikkel hebt, kun je meerdere kalibratiepunten hebben en wordt je weegschaal nauwkeuriger.

Ik begon met het wegen van een halve kilogram en het aanpassen van de offsetwaarden om overeen te komen, daarna één kilogram. na het meten en verkrijgen van de offsetwaarde voor beide gewichten is de cel voltooid en is alles ingesteld om een raket te testen!

In plaats van mijn code te gebruiken en de waarden handmatig te wijzigen, heeft Sparkfun een Arduino-programma dat het gemakkelijker maakt. (Link)

Stap 14: Slotverklaring

Het resultaat van het project beviel me niet. Ik had het gevoel dat ik het veel beter kon doen en een meer stoere versie kon maken. Ik wilde de informatie plaatsen over het bouwen van een weegschaal en mijn circuits voor een eenvoudige weegschaal en ontsteker die iedereen kan gebruiken. Ik zal in de toekomst aan een veel gecompliceerdere en robuustere testbank werken, dus blijf kijken.

Stap 15: Informatie en stuurprogramma's

www.arduino.cc/en/Tutorial/Datalogger

www.arduino.cc/en/Tutorial/Button

github.com/bogde/HX711

www.grc.nasa.gov/www/k-12/