Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:16.

- Laatst gewijzigd 2025-01-23 15:01.

Fusion 360-projecten »

Als u de hoeveelheid voedsel die uw kat eet niet onder controle heeft, kan dit leiden tot overeten en problemen met overgewicht. Dit is vooral het geval als u niet thuis bent en extra voer voor uw kat achterlaat om volgens haar eigen schema te consumeren. Andere keren realiseer je je misschien dat je vergeet haar voer op tijd te geven en onmogelijk om terug naar huis te gaan.

De doe-het-zelf automatische kattenvoerautomaat kan een precieze hoeveelheid droogvoer bedienen en afgeven op elk moment dat u vooraf instelt en kan overal ter wereld met uw mobiele telefoon worden bediend.

Dit project is een compleet leerproject van 3D-printen tot ontwerpen in fusion360, van arduino-programmering tot iot-basics, elektronica-ontwerp in eagle tot diy tweezijdige pcb-productie.

De belangrijkste hoofdstukken van dit instructable zijn:

Workshop: Dit deel is niet direct gerelateerd aan de eigenlijke productie, maar kan lezers inspireren met klein onroerend goed. Alle ontwerpen, 3D-printen, pdb-productie, prototypes, elektronisch ontwerp en fabricage worden gedaan in een werkplaats van 2x2m.

Prototypes: Een perfect ontwerp is bijna onmogelijk te realiseren. Elke -mislukte- ontwerp-iteratie brengt echter nieuwe ideeën, lost problemen op en tilt design naar een hoger niveau. Dus hoewel een instructieset meestal geen mislukte pogingen bevat, heb ik ze kort toegevoegd omdat ze de voortgang en de grondgedachte achter het uiteindelijke ontwerp laten zien.

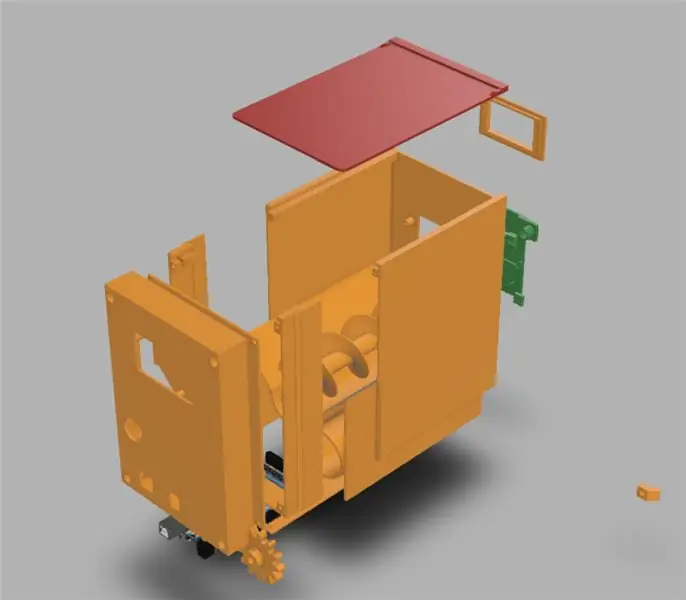

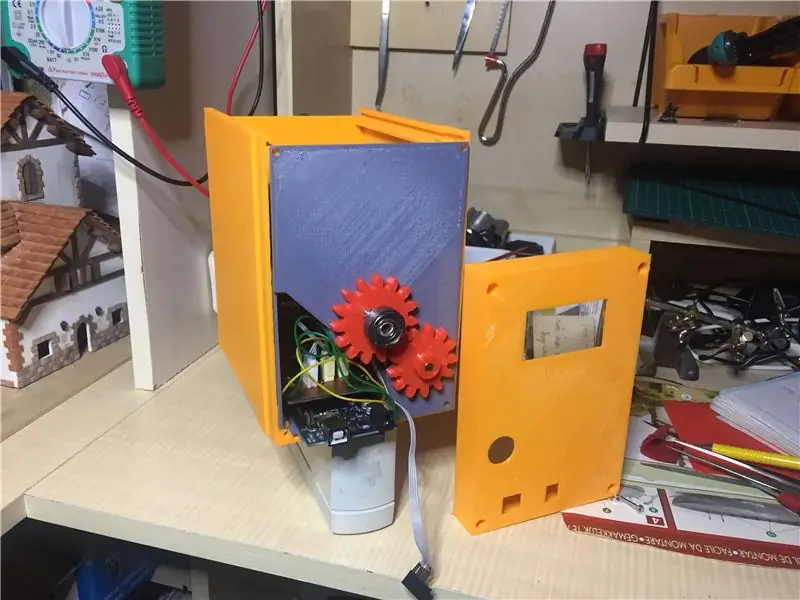

Mechanisch Ontwerp: Ontwerp van mechanica en container.

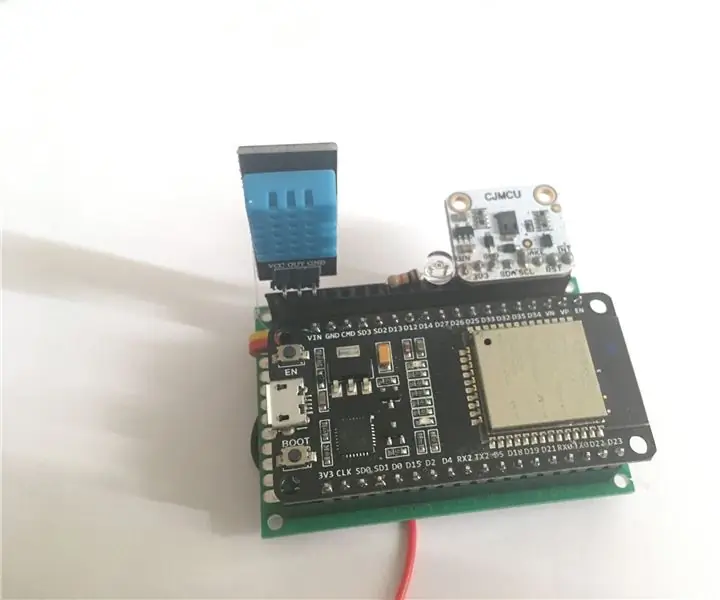

Elektronica-ontwerp: dit project is gebaseerd op het Arduino Mega-bord. Een power unit, een klok unit, dc motor control unit en ESP8266 wifi unit is gemonteerd op een speciaal ontworpen printplaat. U kunt gerelateerde Instructable hier vinden

Programmeren: enige basis Arduino-programmering. Een beetje ESP8266-programmering. Met behulp van Arduino en esp8266 is een kleine webserver gemaakt.

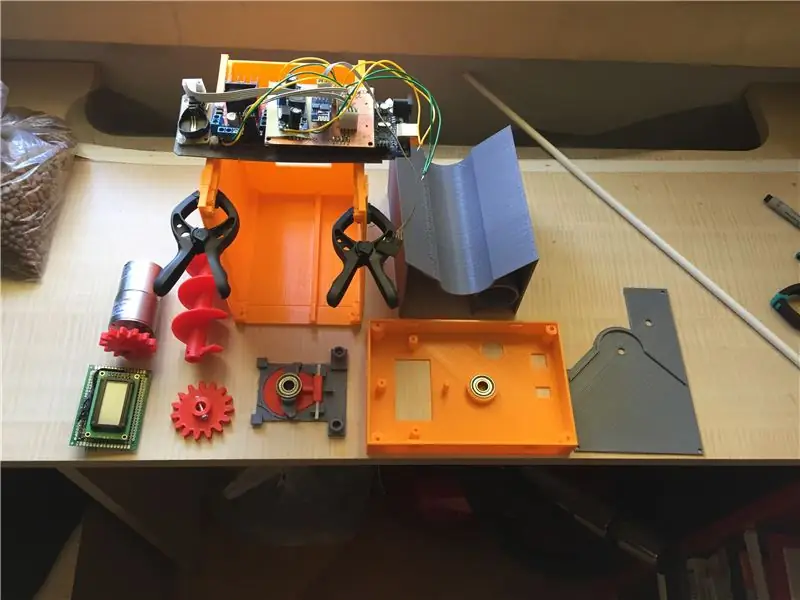

Productie: 3D printen van alle door fusion360 ontworpen onderdelen en assembleren. De meeste onderdelen zijn 3D geprint. anders dan plastic is er een metalen staaf en verschillende metalen schroeven. Rest is elektronica en een gelijkstroommotor.

Stap 1: Workshop

De workshop bevat alle benodigde gereedschappen voor het produceren van elektronische schakelingen, pcb-productie, 3D-printen, modelschilderen en enkele andere kleine productiewerken. Er is een Windows-desktopcomputer die is aangesloten op een 3D-printer en ook wordt gebruikt voor het maken van elektronische muziek.

Meer ruimte is natuurlijk altijd beter voor een hobbyist. Een dichte plaatsing van gereedschappen en enkele slimme trucs, zoals het plaatsen van een 3D-printer boven de computermonitoren, kunnen echter een werkbare en plezierige werkruimte creëren.

Hoewel een workshop misschien nooit het directe onderdeel is van een Instructable, is het de moeite waard om het hier te vermelden als de belangrijkste fase van het proces.

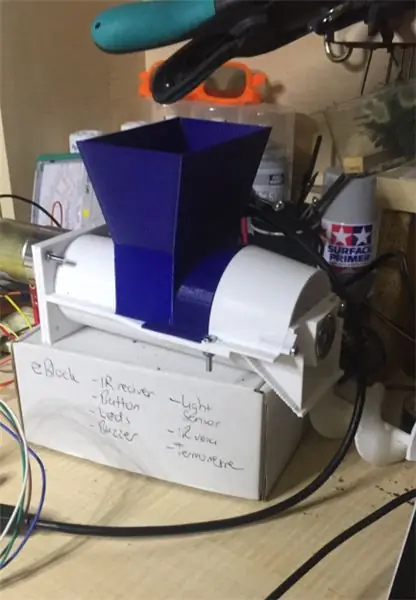

Stap 2: Prototypes

De duur van dit project werd volledig onderschat. Het begon met een schatting van drie tot vijf weken. Het werd voltooid in meer dan 40 weken. Aangezien ik geen continue tijd voor dit project kon investeren, kan ik niet zeker zijn van de werkelijke tijd die aan het project is besteed, maar ik ben er zeker van dat elk onderdeel van dit project meer in beslag nam dan verwacht.

Ik heb veel tijd besteed aan prototypes.

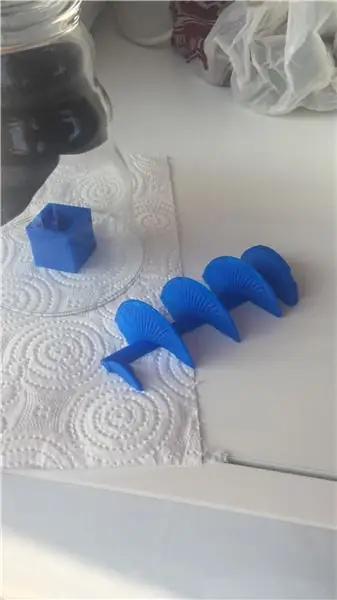

Archimedes schroef

Prototyping begon met schroeven van Archimedes. Dit was ook mijn eerste Fusion 360-project. Ik heb ten minste 8 verschillende schroeven gemaakt en geprint terwijl ik de geweldige software Fusion 360 leerde. (Fusion 360 is gratis software voor hobbyisten en hoewel je redelijk geavanceerde dingen kunt maken, is de leercurve niet zo steil) De eerste werden vanuit het midden in tweeën gesneden. Ik kon geen manier vinden om een verticaal stuk schroef in 3D te printen. Nadat ik twee helften had geprint, heb ik ze aan elkaar gelijmd, wat een zeer inefficiënte en lastige manier is om een schroef van Archimedes te maken. Toen realiseerde ik me dat als ik "fan ducks" aan de printer toevoeg, de verticale afdrukkwaliteit verbetert. Er zijn veel verschillende soorten "fan ducks", dus ik moest met vallen en opstaan de beste combinatie vinden. Uiteindelijk kreeg ik een bijna perfecte archimedes-schroef die als een stuk werd afgedrukt.

Voercontainer

Een andere uitdaging was het ontwerp van de voercontainer. Vloeistoffen kunnen probleemloos door de schroef worden overgebracht. Vaste materialen zoals droog kattenvoer waren echter een probleem vanwege jam. Ik probeerde wat veiligheidsruimte te creëren om vastlopen te voorkomen en realiseerde me ook dat het toevoegen van achterwaartse beweging voor elke voorwaartse beweging van de schroef het vastlopen aanzienlijk verminderde. De vorm van een halve buis van het uiteindelijke ontwerp en de softwaregestuurde achterwaartse beweging hebben het risico op vastlopen volledig weggenomen.

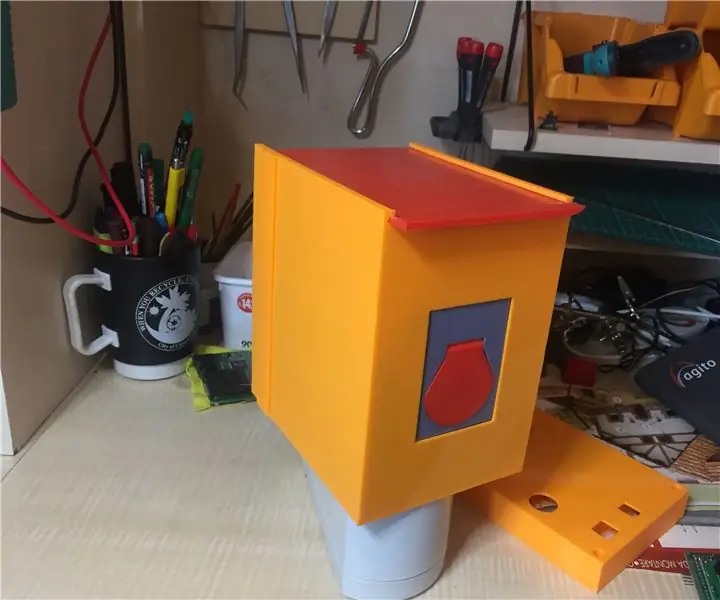

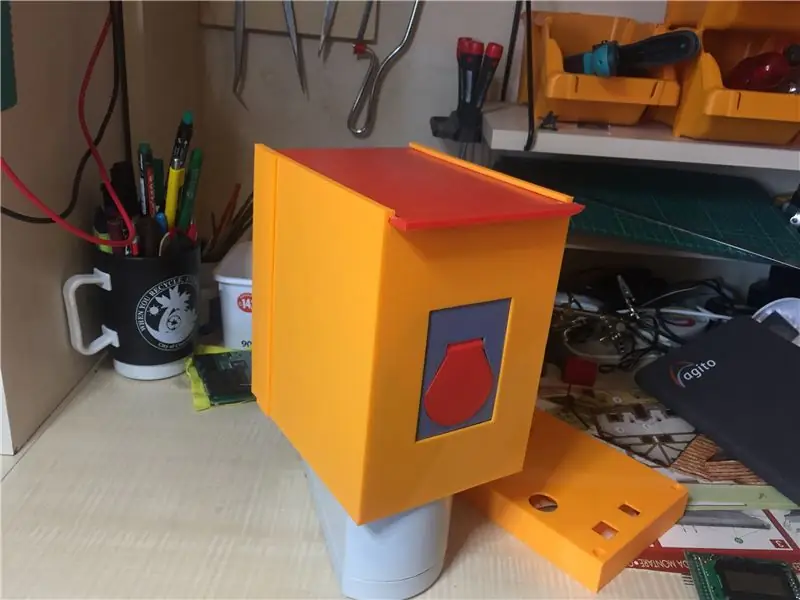

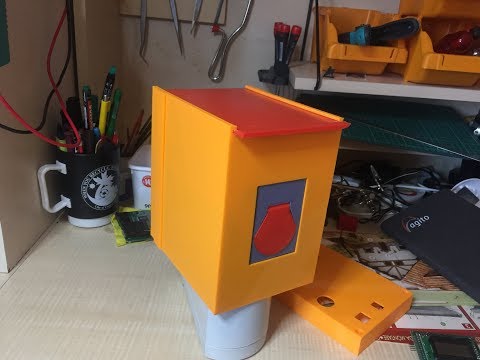

De doos

Aan het begin van het project heb ik de hele doos in de printer geprint. Omdat het formaat van de printer kleiner was dan het formaat van de doos, moest ik hem in stukken verdelen waardoor de doos erg zwak en lelijk werd. Toen dacht ik aan een houten kist. De muren van het tweede prototype waren van hout. Enkele productieproblemen (ik had geen geschikte plaats en gereedschap om hout te zagen en opnieuw vorm te geven) Ik besloot om de volledig bedrukte doos voor het derde prototype (of definitief ontwerp) te heroverwegen. Ik heb het ontwerp efficiënter en kleiner gemaakt, zodat ik het als één stuk kon afdrukken. Theoretisch werkte deze aanpak. In de praktijk kost het printen van grote objecten te veel tijd en elk probleem met de printer kan het eindproduct zelfs op de 14e op elk moment vernietigen. uur van het drukken. In mijn geval moest ik stoppen met afdrukken voordat het klaar was en moest ik een ontbrekend segment ontwerpen en afdrukken als een extra onderdeel. Voor het volgende prototype denk ik erover om plexi te gebruiken voor de wanden van de doos.

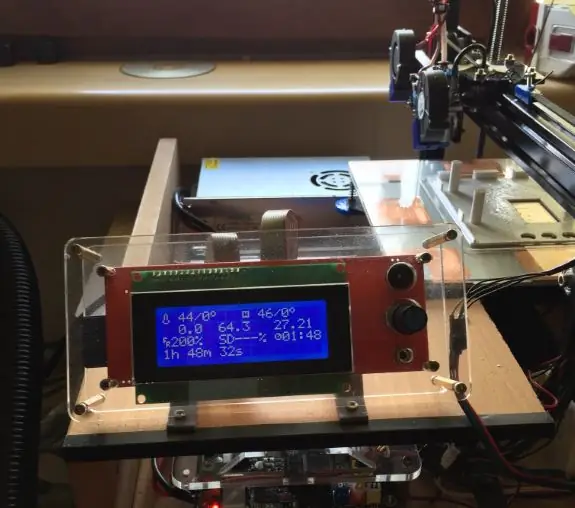

Arduino

Ik ben begonnen met Uno. Het was kleiner en zag er genoeg uit voor mijn doeleinden. Ik heb de complexiteit van softwareontwikkeling echter onderschat. Uno heeft maar één seriële uitgang en aangezien ik die uitgang gebruikte voor esp8266-communicatie, had ik geen debug-poort voor het loggen van kijkvariabelen enz. en het bleek dat het zonder realtime debuggen bijna onmogelijk was om zelfs een kleine webservice te coderen. Ik ben overgestapt op Arduino Mega. (wat het ontwerp van de doos veranderde)

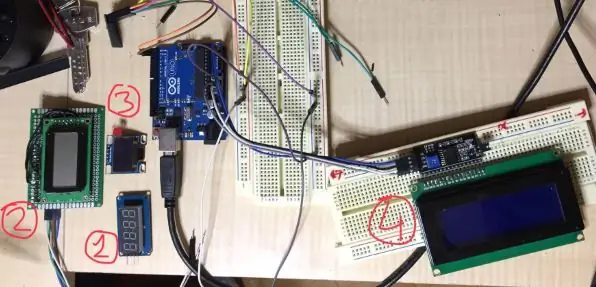

Displays

Tijdens de ontwikkeling van het project heb ik bijna elk type beeldscherm op de markt geprobeerd, inclusief een klein oled-display. Elk van hen had voor- en nadelen. Oled was leuk, maar zag er klein uit en was duur in vergelijking met het algehele ontwerp. 7segmet led-displays waren helder maar weinig aanwezig weinig informatie. Dus ik gebruikte 8x2 lcd-scherm voor het uiteindelijke ontwerp. De toekomstige ontwerpen bevatten mogelijk geen display of een groter oled-display dat er mooi uitziet.

Toetsen

In de eerste prototypes heb ik drie knoppen geplaatst om het apparaat te bedienen. Toen besloot ik ze niet te gebruiken in de volgende ontwerpen omdat het monteren ervan tijd kost, ik ze niet stevig genoeg kon maken en ze extra complexiteit toevoegden aan de bruikbaarheid van het apparaat.

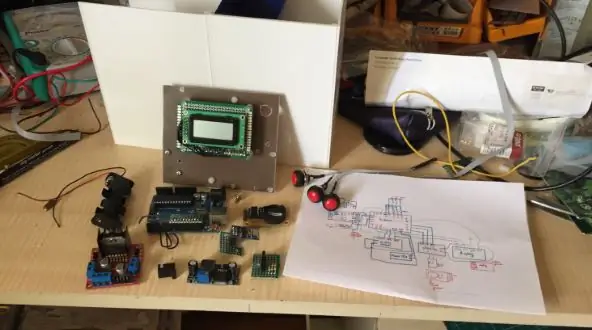

Elektronica prototypes

Ik heb verschillende elektronica-prototypes gemaakt. Sommige lagen op het breadboard, andere op een koperen breadboard. Voor het uiteindelijke ontwerp heb ik een aangepaste pcb gemaakt met behulp van een aangepaste 3D-printer. (hier is de instructable voor dat project)

Stap 3: Ontwerp de plastic onderdelen

Je kunt het ontwerp van alle 3D-onderdelen vinden in deze thingverse-link.

U kunt het Fusion 360-ontwerp ook bereiken op:

Stap 4: Druk de onderdelen af

Alle 3D-printeronderdelen zijn hier te vinden:

Let op. Afdrukken kost tijd. De buitenste doos, die het grootste deel is, kan tot 14 uur in beslag nemen.

De schroef van Archimedes is het speciale onderdeel dat je verticaal moet printen. Mogelijk hebt u een goede luchtblazer (fun duck) nodig om gesmolten filmanet af te koelen terwijl deze uit het mondstuk stroomt.

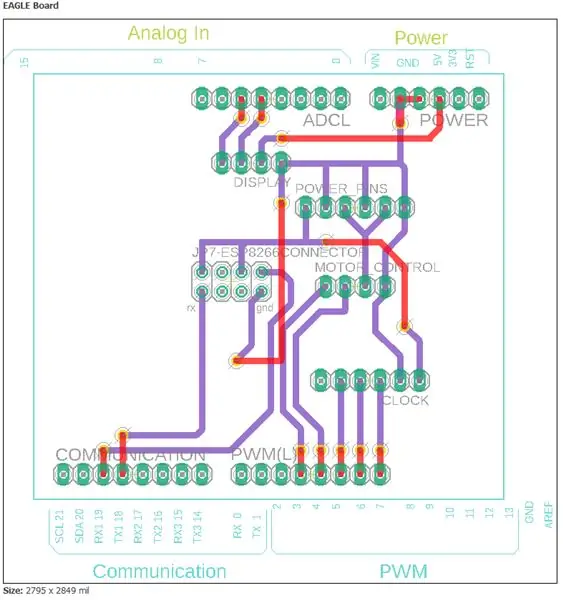

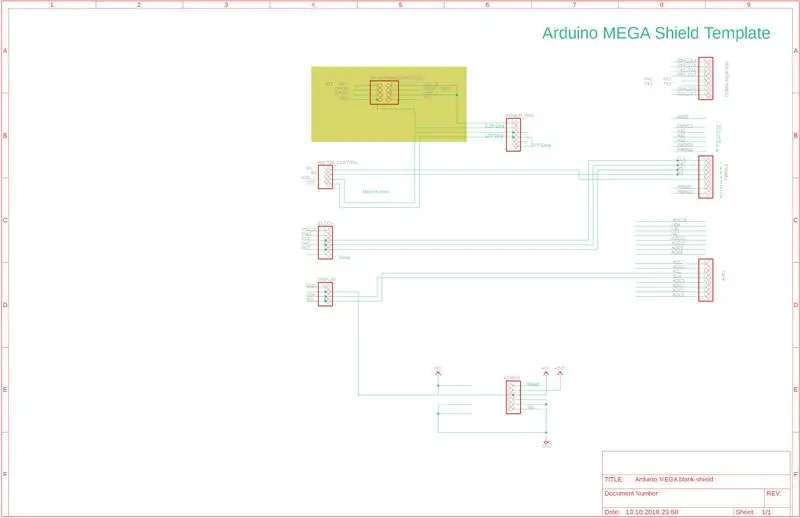

Stap 5: Ontwerp Circuit en maak PCB

Het maken van printplaten voor dit project wordt hier beschreven.

EAGLE-circuitontwerpbestanden zijn

De meeste onderdelen zijn elektronicamodules zoals:

- Klok,

- gelijkstroom motorcontrole,

- weergave controle,

- Scherm,

- esp8266,

- arduino mega

- stroomomvormer

Er zijn veel verschillende varianten van deze modules. De meeste hebben vergelijkbare ingangen/uitgangen, dus het zal gemakkelijk zijn om het huidige ontwerp van de adelaar aan te passen. Er kunnen echter enkele wijzigingen nodig zijn.

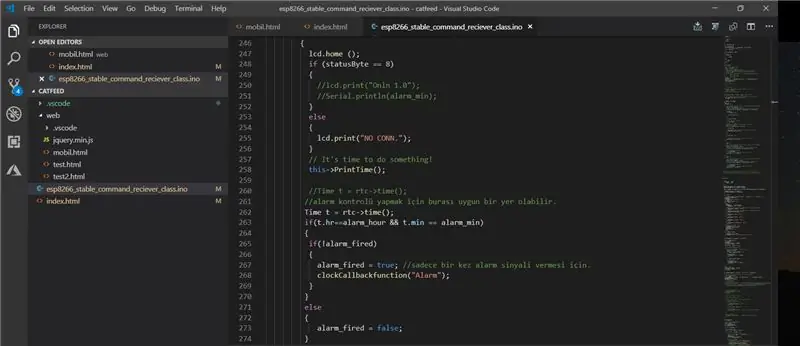

Stap 6: Software schrijven

De volledige code vind je hier.

Deze code werkt mogelijk niet op sommige Arduino-borddefinities. Ik gebruikte Arduino AVR-kaarten 1.6.15. Nieuwere werkten niet (of werkten met enkele kleine of grote problemen)

Ik heb ook wat html-voorbeeldcode toegevoegd. Html-pagina's kunnen worden gebruikt om de wifi-verbindingsmogelijkheden van het apparaat te testen.

Het apparaat accepteert eenvoudige html-url-opdrachten. Bijvoorbeeld: om te beginnen met voeren, stuurt u eenvoudig "https://192.168.2.40/?pin=30ST" vanuit de browser. (IP kan veranderen afhankelijk van uw lokale netwerkinstellingen) Naast het starten en stoppen van het apparaat, kunt u de tijd en het alarm instellen met hetzelfde formaat met verschillende parameters.

Deze html-opdracht wordt ontvangen door esp8266 en geparseerd door de software. Software fungeert als een eenvoudige webserver. Het voert opdrachten uit en retourneert 200 als het succesvol is.

Deze controlemethode is niet de meest elegante manier om iot-apparaten te besturen. Hier vindt u betere manieren van IOT-communicatie zoals MQTT. Ik ben van plan om software te herzien om een beter protocol op te nemen.

Ik gebruikte Microsoft Visual Code als editor. Ik begon met Arduino IDE maar stapte over naar VSCode. Ik raad ten zeerste aan dat als je code voor meer dan 100 regels moet schrijven, je niet eens hoeft na te denken over het gebruik van Arduino IDE.

Stap 7: monteren

Gedetailleerde montagevideo en werkende prototypevideo zijn hier

Aanbevolen:

Sourino - het beste speelgoed voor katten en kinderen: 14 stappen (met afbeeldingen)

Sourino – het beste speelgoed voor katten en kinderen: stel je voor dat lange feesten met kinderen en katten Sourino spelen. Dit speelgoed zal zowel katten als kinderen verbazen. Je zult genieten van het spelen in de op afstand bestuurbare modus en je kat gek maken. In de autonome modus zult u het op prijs stellen om Sourino rond uw kat te laten bewegen

Installatie voor externe Bluetooth GPS-provider voor Android-apparaten: 8 stappen

Installatie voor externe Bluetooth GPS-provider voor Android-apparaten: deze instructable legt uit hoe u uw eigen externe Bluetooth-compatibele GPS voor uw telefoon kunt maken, wat dan ook voor ongeveer $ 10. Materiaallijst: NEO 6M U-blox GPSHC-05 bluetooth-module Kennis van interface Blutooth Low energy-modulesArdui

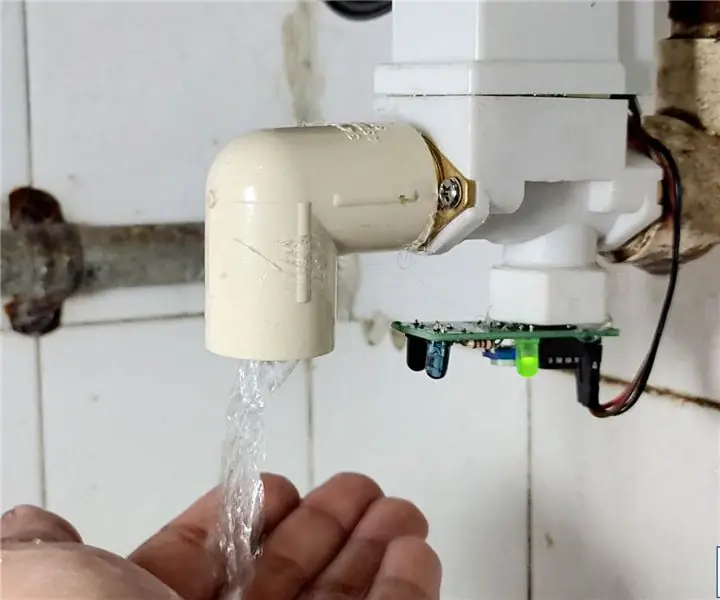

Automatische infraroodwaterkraan voor $ 5: 12 stappen (met afbeeldingen)

Automatische infraroodwaterkraan voor $ 5: in dit project maken we een automatische aan-uit-waterkraan voor slechts $ 5. We zullen een IR-sensor en een waterschakelaar gebruiken om deze automatische infraroodwaterkraan te maken. Er wordt geen microcontroller gebruikt om deze automatische infrarood waterkraan te maken. Plaats eenvoudig uw

Idee voor doe-het-zelf-activiteit voor weerstations voor 12+ jaar: 4 stappen

Idee voor doe-het-zelf-weerstationactiviteit voor 12-plussers: in deze activiteit zullen deelnemers hun weerstation opzetten, de lucht in sturen en de opnames (licht, temperatuur, vochtigheid) in realtime volgen via de Blynk-app. Bovendien leert u hoe u de geregistreerde waarden publiceert

Voeg een pc-synchronisatie-aansluiting toe aan een Nikon Sc-28 Ttl-kabel (gebruik de automatische instellingen voor een aan-cameraflits en trigger-uit-cameraflitsen!!): 4 stappen

Voeg een Pc Sync-aansluiting toe aan een Nikon Sc-28 TTL-kabel (gebruik Auto-instellingen voor een on Camera Flash en Trigger Off Camera Flashes !!): in deze instructable laat ik je zien hoe je een van die vervelende gepatenteerde 3-pins TTL-connectoren op de zijkant van een Nikon SC-28 off-camera TTL-kabel en vervang deze door een standaard pc-synchronisatieconnector. hierdoor kunt u een speciale flitser gebruiken, s