Inhoudsopgave:

- Benodigdheden

- Stap 1: Heeft u een geschikte motor?

- Stap 2: Snelheidstest

- Stap 3: Voorbeeld Chuck

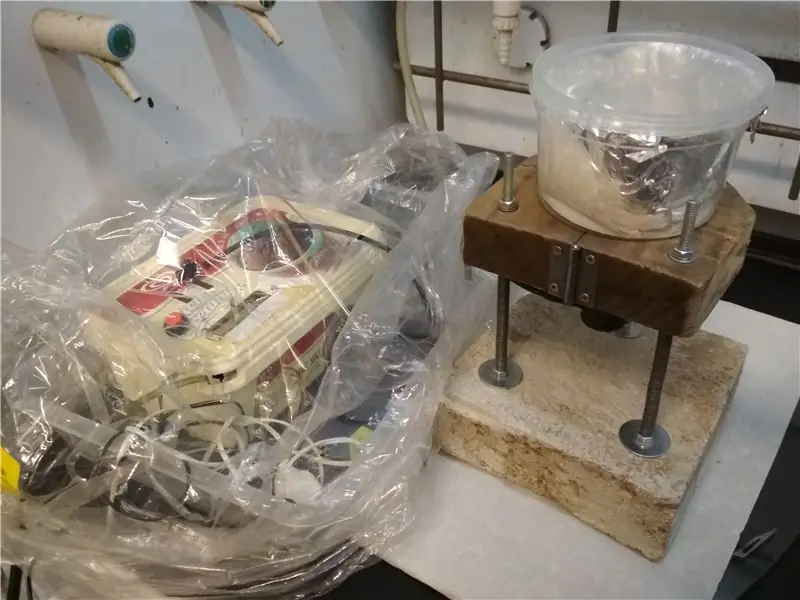

- Stap 4: Bouw de motorsteun - basis en veren

- Stap 5: Bouw de motorsteun - motorbehuizing

- Stap 6: Bouw de motorsteun - kamer

- Stap 7: Het regelcircuit bouwen

- Stap 8: Kalibratie en testen

- Stap 9: Dankbetuigingen

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:15.

- Laatst gewijzigd 2025-01-23 15:01.

Niet alle apparatuur is gemaakt om lang mee te gaan, ik ben een student/onderzoeker die dunnefilmmaterialen bestudeert voor zonnetechnologie. Een van de apparaten waarvan ik afhankelijk ben, wordt een spincoater genoemd. Dit is een hulpmiddel dat wordt gebruikt om dunne films van een materiaal te maken uit een vloeibare oplossing of voorloper. Deze dunne films kunnen worden gelaagd in apparaten zoals zonnepaneelcellen of LED's.

Op mijn universiteit hebben we veel problemen gehad met de meer betaalbare commerciële producten die beschikbaar zijn voor het equivalent van een paar duizend dollar. Deze commerciële spincoaters maken gebruik van een vacuümhouder om monsters vast te houden en de problemen die ze tegenkwamen waren onder meer vastgelopen motoren, verstopte vacuümhouders, rokende condensatoren die de feedback beïnvloedden waarop de snelheidsregeling vertrouwde. Ik ben niet op de hoogte van de problemen die elke onderzoeksgroep ermee heeft gehad, maar ik weet dat er over het algemeen minstens één gerepareerd is of op een bepaald moment wacht om gerepareerd te worden.

Het ontwerp dat ik deel is eenvoudig, het gebruikte aanvankelijk dubbelzijdige tape in plaats van een vacuümspankop om monsters vast te houden, dit werd later bijgewerkt naar een gebruiksvriendelijker ontwerp (zie stap 6). Het is al meer dan een jaar in gebruik bij licht gebruik. Er zijn geen problemen geweest, afgezien van een versleten relais (dit was geen nieuw relais bij installatie).

Het project is grotendeels gemaakt van gevonden onderdelen zoals een motor met een stroomsterkte van 1 "leer" (500 mA), beton, constructiehout en enkele geborgen elektronische componenten.

Benodigdheden

Ik verwacht dat iedereen die dit project probeert variaties aan te brengen, dus dit is een niet-uitputtende lijst van wat nodig is voor het project.

Kern:

DC-motor met maar liefst 4000 rpm

Chuck gemaakt voor de gekozen motor (later besproken)

Kamer:

Rond plastic bakje (ik gebruikte een yoghurtbakje)

Dik plastic of alternatief om de bodem van de kuip te bekleden

Keukenpapier

Plakband

Montage:

afgesneden van 38x228 mm grenen (meestal gebruikt voor spanten in dakbedekking)

30 mm lang scharnier

Rubber of hardschuim (motorbevestiging)

M6 bout met schroevendraaier passende kop

M6 moer

6 mm sluitring

Basis en ophanging:

Zware basis (ik gebruikte een op maat gesneden betonblok)

M6 draadstang

9x M6 moeren voor de draadstang

3x Lange veren 8 mm diameter

12x 6 mm ringen

Basisbediening:

Projectdoos (ik gebruikte een ijsbak, dit is een goed excuus om ijs te eten)

12V voeding (ik heb er 2 gebruikt zodat de motor op een aparte bron kan staan)

1x gelijkrichterdiodes voor de motor

2-traps timer:

2x n-kanaals MOSFET (zoals IRF540)

2x 47 uF kap aluminium 35V

2x B500k pot dubbele glijbaan

200K weerstand

10K weerstand

2x gelijkrichtdiodes voor de relais

Drukknop kortstondig contact

Relais SPST (timer start/stop)

Relais DPDT (timer snelheid 1/snelheid 2 overgang)

PWM-circuit:

1x NE555-timer

1x 1k weerstand

2x 10nC condensatoren

1x n-kanaals MOSFET (zoals IRF540)

1x koellichaam voor MOSFET

1x isolerende siliconen ring voor het koellichaam

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x 10k potten (duty cycle)

1x gelijkrichterdiodes voor de relais

Motorsnelheid testen:

Ideaal:

optische toerenteller.

Alternatief:

Plakband

Dun draad zoals een hard voorwerp (bijv. draad, tandenstoker, paperclip)

Computer waarop "Audacity" is geïnstalleerd

Stap 1: Heeft u een geschikte motor?

De meeste spincoaters moeten werken in een snelheidsbereik van 500 tot 6000 tpm. Mijn werk heeft 2000 en 4000 rpm nodig als de meeste importsnelheden, dus ik kon het doen met een DC-motor die ik had liggen die werkte in het bereik van 1100 tot 4500 rpm, mijn motor kan langzamer lopen hoewel de lagere snelheden minder betrouwbaar zijn vanwege de weerstand in de motor.

Zoek een geschikte motor en voeding als u een 12 V-motor heeft. Pas de spanning aan die door uw motor wordt vereist en de stroom van de voeding zou idealiter 20% meer moeten zijn dan vereist door de motor. Als je een 24 V-motor hebt, heb je een step-down-converter of een aparte voeding nodig om 12 V voor de elektronica te leveren.

Vervolgens willen we de minimale en maximale snelheden testen die uw motor aankan. Als je een voeding hebt met selecteerbare/instelbare spanning, gebruik die, zo niet, bouw het PWM-circuit dat verderop in het stuurcircuit wordt getoond (of het volledige stuurcircuit).

Stap 2: Snelheidstest

Een optische toerenteller is een geweldig hulpmiddel om de snelheid van een motor te testen als je er een kunt bemachtigen, hier presenteer ik een alternatieve methode.

Deel A

1. Bereid een computer voor om audio op te nemen met "Audacity", een gratis audio-editor.

2. Wikkel tape rond de as van uw motor (elektrische of plakband zal goed werken).

3. Stel de motor in op de laagst mogelijke snelheid.

4. Begin met het opnemen van audio.

5. Zoals in de video voor deze sectie, breng een metalen pin, spijker of paperclip een paar seconden licht in contact met de tape.

6. Stop de opname.

7. Herhaal dit voor de maximale snelheid.

8. Bekijk de audio en bereken de RPM.

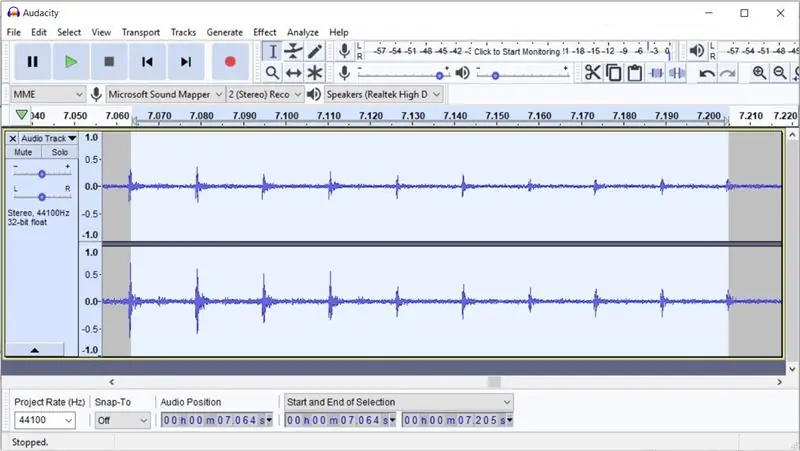

Wanneer we contact maken met de tape met de metalen pin, willen we dat deze nauwelijks aanraakt. Hoe dichter u de pen bij de as van de motor brengt, hoe meer de tape moet buigen om deze te passeren en hoe meer we vertragen of momentum van de motor nemen. Als het contact tussen de tape en de metalen pin te licht is, krijgen we mogelijk niet genoeg volume in de opname om ons te vertellen wanneer contact is gemaakt. Om RPM te berekenen uit de audio in Audacity (zie afbeelding bovenaan)

Deel B

1. Zoom in op de audio totdat je duidelijke pieken kunt zien waar de pin contact maakt.

2. Klik met de linkermuisknop op een piek en houd vast, beweeg de muis zodat het geselecteerde gebied ten minste 5 pieken bedekt.

3. Tel het aantal pieken.

4. Gebruik de "Begin en Einde van sectie" tijdweergave onderaan het venster om de tijd te krijgen die nodig was om die pieken/rotaties op te treden.

5. (aantal pieken)/(tijd in seconden) = omwentelingen per seconde

6. RPM = (omwentelingen per seconde)*60

Het is belangrijk om ervoor te zorgen dat uw motor kan werken met de snelheden die u nodig hebt voordat u de behuizing voor die motor bouwt. We zullen de snelheidstest aan het einde herhalen voor kalibratie, later zullen we stap 7 van deel A weglaten en stap 3 vervangen door de snelheid die we testen.

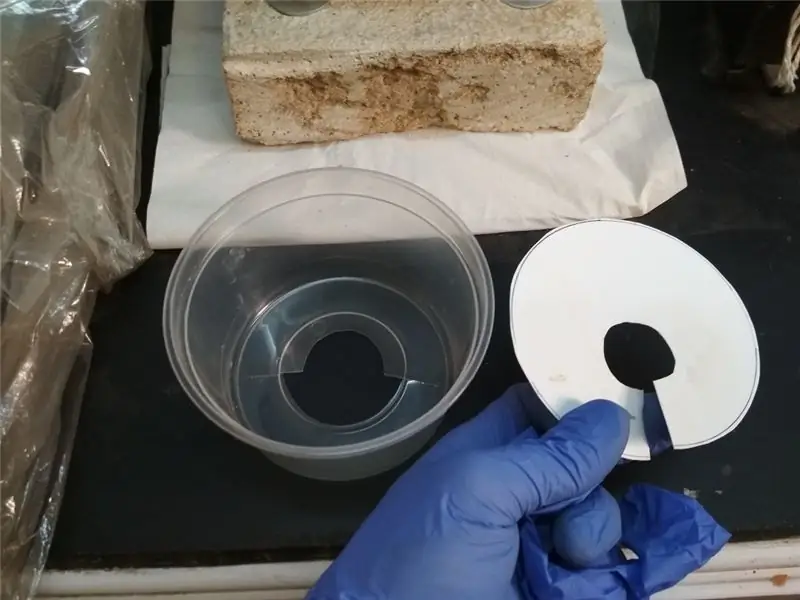

Stap 3: Voorbeeld Chuck

Het belangrijkste onderdeel van deze build is de monsterhouder. Voor de aluminium boorkop draaide een vriend van mij (Gerry) hem op een draaibank, waarna een draad werd getikt om in mijn specifieke motor te passen (imperiale draad in mijn geval). Voor een motor met een schroefdraad op de as, is het monteren van de boorkop eenvoudigweg het inschroeven zodra deze is gemaakt (link). Ik vind dit gemakkelijker, hoewel er meer kans is op een precessie wanneer de boorkop is gemonteerd. Als u een motor met een gladde as gebruikt, heeft u geen problemen met "speling" in de schroefdraad. De uitdaging hier is dat de as moet worden gelijmd of nog beter een stelschroef moet hebben om hem op de as vast te zetten.

Als u toegang heeft tot een metaalbewerkingsbank en iemand die bekwaam is om deze te gebruiken, kunt u het beste de boorkop draaien. Als uw motor een draad heeft, tikt u op een draad in het midden van de boorkop. Voor een motor met een gladde as moet je zoiets als een stelschroef gebruiken om tegen de zijkant van de as te drukken en deze op zijn plaats te houden.

Een alternatief dat op de bovenstaande afbeeldingen wordt getoond, is om een gatenzaag te nemen en een schijf te snijden met behulp van een kolomboormachine. Gebruik daarna een tik om een draad in het midden te tikken. Als je een zacht materiaal hebt kun je de braam verwijderen met een mes, voor een harder materiaal is een vijl geschikt. De bovenkant van het gat kan vervolgens worden gevuld met epoxy of een uitgesneden metalen plaat kan op het oppervlak worden geëpoxeerd.

VEILIGHEID: Het gebruik van lijm/epoxy op de boorkop wordt afgeraden, want als de lijm faalt… waar gaat de boorkop naartoe. De boorkop draait tijdens gebruik op hoge snelheid, waardoor de boorkop uit een dunne plaat metaal kan veranderen in een snijschijf. Ik raad aan om een materiaal te gebruiken dat niet minder dan 5 mm dik is.

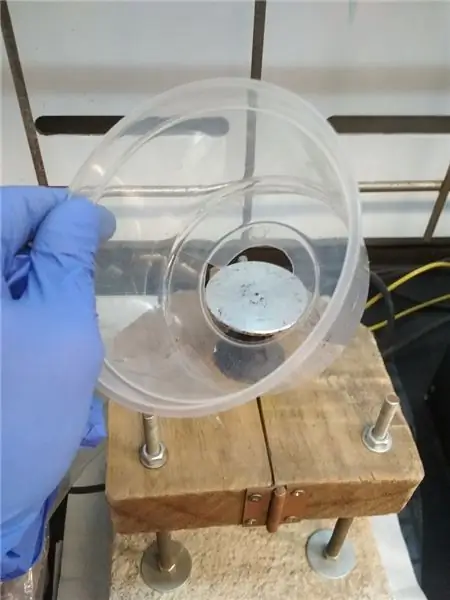

Stap 4: Bouw de motorsteun - basis en veren

De motorsteun moet 2 doelen dienen, de motor op zijn plaats houden en trillingen dempen. De montage die u maakt, is specifiek voor uw motor. Ik zal beschrijven wat ik heb gedaan om je een idee te geven hoe je er zelf een kunt maken. Sommige motoren hebben ventilatie aan de zijkant, dus let op waar deze is en houd deze vrij voor koeling.

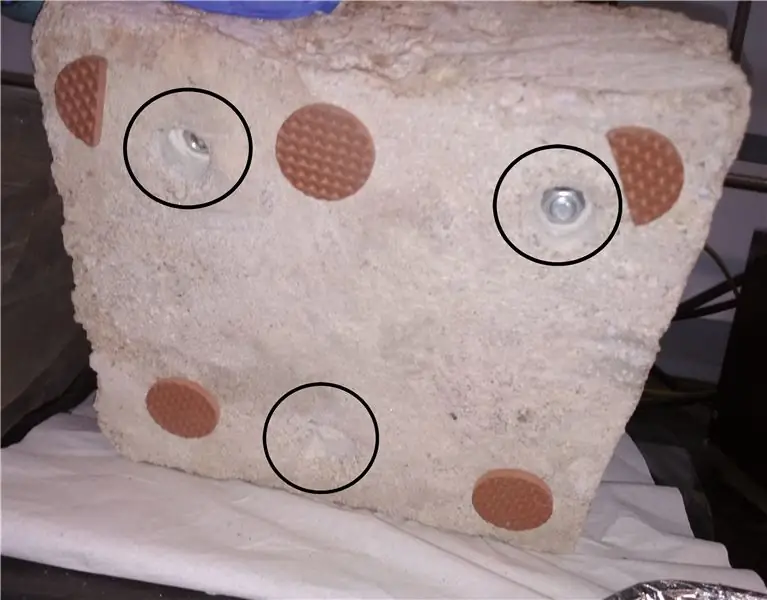

Basis en veren Zoek een zware basis die groot genoeg is voor het project. Ik vond een stuk beton met een geschikte dikte en zaagde het op maat met een diamanten haakse slijper. Betonnen straatstenen of een dikke metalen plaat zouden net zo goed moeten werken. Als je kunt, probeer dan iets te vinden dat niet gesneden hoeft te worden.

De stenen in beton maken het moeilijk om door te boren en soms betekent dit dat gaten naar de zijkant zullen drijven. Dus boorde ik gaten in de basis voor de draadstang voordat ik de gaten op het motorhuis markeerde (als je een meer geschikt materiaal hebt, maakt de volgorde niet uit).

1. Boor de gaten voor de draadstang met een steenboor met de diameter van de draadstang.

2. Gebruik een veel grotere steenboor om het uiteinde van de draadstang, de ring en de moer die zich onder de basis zullen bevinden, tegen te gaan.

3. Markeer de gaten op het houten blok van de motorbehuizing voor de draadstang of op een stuk papier om later als sjabloon te gebruiken.

4. Knip de draadstang op lengte, vijl de snijrand en controleer of de draad nog goed is. Een moer op de staaf plaatsen voor het snijden. Wanneer deze fix is verwijderd, kan deze de draad fixeren / uitlijnen, als deze daarna niet te beschadigd is.

5. Plaats de staven door het beton, gevolgd door een ring en moer aan elke kant.

6a. Als je veren hebt gevonden die lang en stijf genoeg zijn om de motor en het huis te ondersteunen, kun je ze plaatsen, gevolgd door een dikke ring. Er is een dikke ring nodig omdat een dunne ring in de draad kan komen te zitten. Je kunt je eigen sluitringen maken door een gat door een geschikt stuk metaal te boren en het gat af te werken met een vijl.

6b. Als u liever geen veren gebruikt, kunt u in plaats daarvan een moer en een ring gebruiken, het nadeel is dat dit de trillingen van de motor niet dempt.

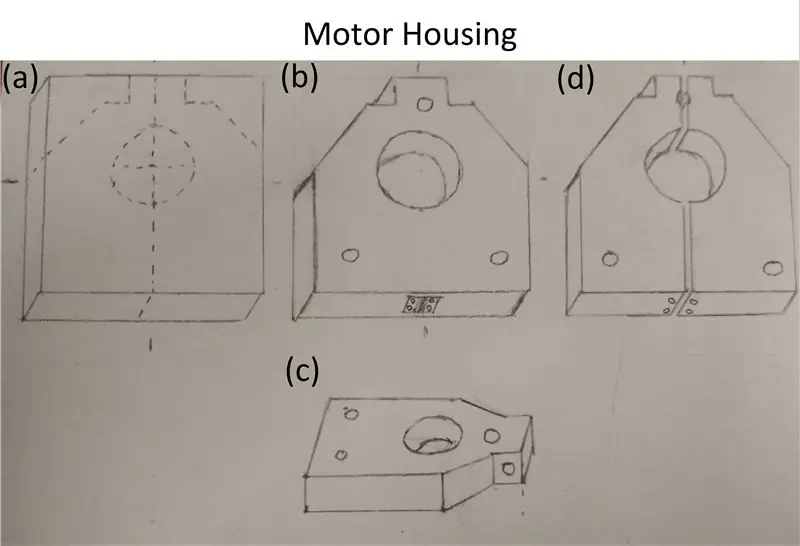

Stap 5: Bouw de motorsteun - motorbehuizing

Het motorhuis was gemaakt als een klem, stukken grenen waren aan elkaar gescharnierd met een holte in het midden en een moer en bout om het stevig vast te zetten. Het hout dat voor mijn behuizing werd gebruikt, was een uitsnede van een spant met een doorsnede van 38x228 mm.

1. Zoek uit hoeveel hout je nodig hebt voor je motor en markeer het stuk zoals in (a) van de bovenstaande foto.

2. Markeer een gat dat niet kleiner is dan de diameter van uw motor, we hebben wat ruimte nodig voor de rubberen strip die tussen de motor en de behuizing komt. De montage is vergevingsgezind voor de grootte van het gat vanwege de klemachtige montage (scharnier en bout).

3. Boor een geleidegat en boor het gat vervolgens uit met een gatenzaag. De gatenzaag die ik gebruikte, zaagt slechts ongeveer 22 mm diep, dus ik boorde halverwege vanaf elke kant.

4. Markeer en boor de gaten voor de draadstang die de motorbehuizing ondersteunt. Deze moeten minimaal 1 mm dikker zijn dan de draadstang om vrije beweging mogelijk te maken.

5. Schroef het scharnier vast zoals in (b) in de bovenstaande foto en verwijder het vervolgens. Dit is om de gaten te maken.

6. Snijd de vorm zoals in (b) van de bovenstaande foto, ik heb een achterzaag gebruikt.

7. De vorm stelt ons in staat om de bout tegenover het scharnier te hebben. Boor het gat voor de bout zoals getoond in (c) van de bovenstaande foto. Het gat moet ongeveer 2 mm groter zijn dan de bout om het geheel gemakkelijk te kunnen openen en sluiten.

8. Knip het stuk in de lengte af zoals in (d) van de bovenstaande foto en schroef het scharnier er weer in.

9. Wikkel de motor met een rubberen strip en plaats in de behuizing, het inzetstuk en draai een moer, bout en ring vast om de behuizing gesloten te houden, maak deze stevig maar niet te strak. Als uw motor ventilatie aan de zijkant heeft, zorg er dan voor dat u de luchtstroom niet blokkeert.

10. Plaats het motorhuis op de basis. Zorg ervoor dat de veren op hun plaats zitten met een ring erop. Plaats een ring en moer op de 3 draadstangen om de motor tegen te houden. Een extra rubberen pad kan tussen het motorhuis en de ring bovenop worden geplaatst om trillingen beter te verminderen.

11. Draai de 3 moeren vast met een waterpas als geleiding.

Stap 6: Bouw de motorsteun - kamer

Om de kamer te maken heb ik een transparant yoghurtbakje en een dik plastic vel gebruikt.

1. Gebruik een mes om een vorm in de bodem van de container te snijden waar je de boorkop doorheen kunt krijgen (voor een boorkop die niet zal worden verwijderd om schoon te maken). Ik sneed een diagonaal over de basis van de container, waardoor er meer ruimte was om de container te manoeuvreren om over de boorkop te passen zonder het gat in het midden te vergroten.

2. Bevestig de container op zijn plaats met een stukje tape aan de buitenkant van de container. Ik geef de voorkeur aan dit boven een permanente montage voor eenvoudiger schoonmaken.

3. Leg wat keukenpapier op de bodem van de container om vloeistof te absorberen tijdens het spincoaten, en bedek de kamer vervolgens met aluminiumfolie. Gebruik waar nodig een stukje tape om te voorkomen dat dit de as of boorkop raakt. Deze "dressing" moet regelmatig worden vervangen. De folie vangt de meeste vloeistof op en de papieren handdoek absorbeert het meeste van wat langs de folie komt.

Bonus: na het gebruik van de dubbelzijdige tape-methode voor het bevestigen van monsters, nam ik een hint van Ossila (ze hebben een aantal hoogwaardige laboratoriumapparatuur) en sneed ik een oude creditcard om een vacuümloze/tapeloze houder voor mijn monsters te maken.

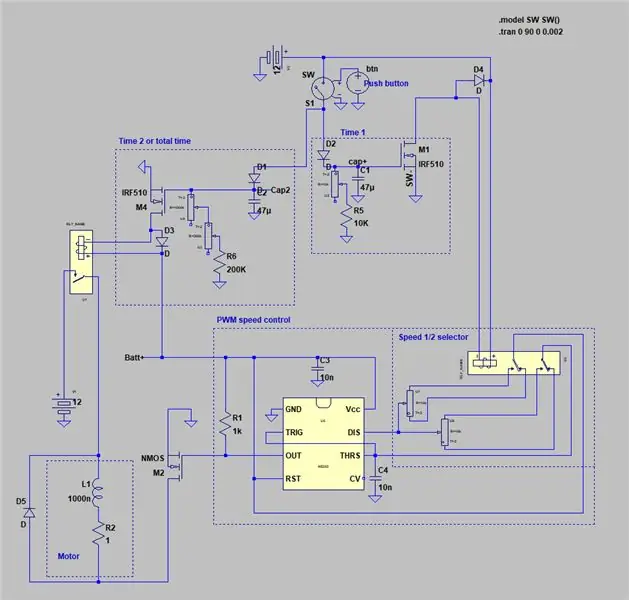

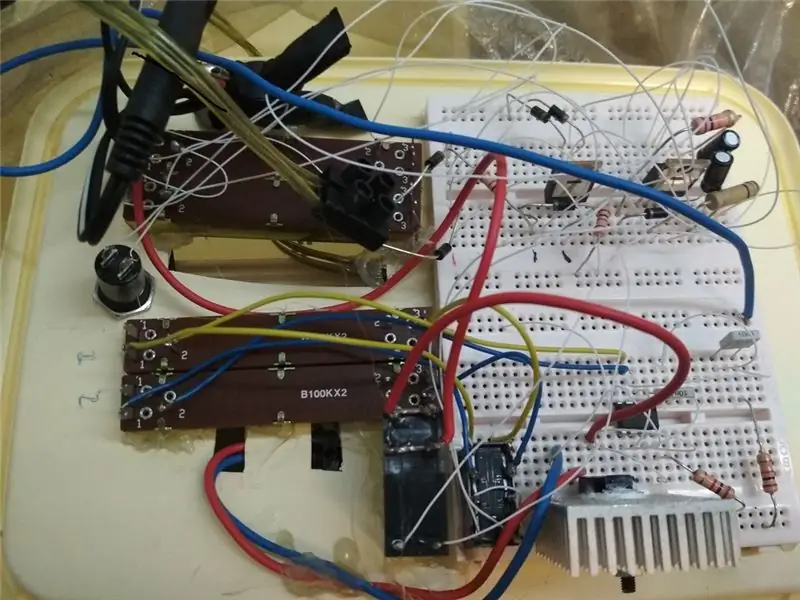

Stap 7: Het regelcircuit bouwen

Als u een foto hierboven bekijkt, ziet u een nette schakelschema's en een implementatie van een breadboard. Ik heb aparte 12V 500mA voedingen gebruikt voor de motor en het stuurcircuit aangezien de motor een vermogen heeft van 500mA, als vuistregel is het beter om 20% extra capaciteit op je voeding te hebben. Als je een voeding hebt die voor beide voldoende stroom kan leveren, prima.

Laten we eens kijken naar wat elke sectie doet in plaats van een stapsgewijze uitleg.

Het tijdcontrolecircuit schakelt de spincoater in en uit en bepaalt in welke van de 2 fasen/toestanden het PWM-circuit zich bevindt en wanneer er moet worden geschakeld.

Dit wordt gedaan door 2 relais te voeden via MOSFET-transistoren. Een SPST-relais regelt aan en uit, en een DPDT-relais bepaalt welke van de twee potten de werkcyclus van het PWM-circuit instelt.

Het PWM-circuit is gewoon een NE555-timer in astabiele werking. De duty cycle wordt aangestuurd door potten, waarbij de verhouding van de ingestelde weerstand tot de waarde van de pot de duty cycle is (zie "snelheidskeuzeblok" in het schema).

Opladen:

MOSFETS worden gebruikt omdat ze het mogelijk maken om verwaarloosbare stroom te schakelen via hun gate-terminal. Hierdoor kunnen we lading opslaan in condensatoren om de MOSFETS van stroom te voorzien, die op hun beurt de relais aansturen. Een kortstondige contactdrukknop wordt gebruikt om de condensatoren op te laden. Diodes worden gebruikt tussen het kortstondige contact en de condensatoren om te voorkomen dat stroom van de ene condensator naar de andere gaat.

Afvoer:

Het principe voor het regelen van de tijd van de 2 fasen is de ontlading van condensatoren via een weerstand. Deze weerstand wordt ingesteld door potten, hoe hoger de weerstand hoe langzamer de afvoer. Dit volgt idealiter τ = RC, waarbij τ periode of tijd is, R weerstand is en C capaciteit is.

In het gebruikte tijdcircuit zijn er 2 x 500K dubbele potten, dit betekent dat er voor elke pot 2 sets klemmen zijn. Hier profiteren we van door de tweede pot in serie te schakelen met zichzelf en in serie met een van de eerste potten terminal sets. Op deze manier, wanneer we weerstand instellen op de eerste pot, wordt de equivalente weerstand toegevoegd aan de tweede. De eerste pot is beperkt tot 500K, terwijl de manier waarop de tweede is bedraad, een weerstand heeft tot 1000K plus de waarde van de eerste pot. Om een minimale weerstand op te nemen, heb ik verder een weerstand met een vaste waarde aan elke lijn toegevoegd volgens het schakelschema.

Stap 8: Kalibratie en testen

Nadat ik de spincoater had voltooid, ben ik hem gaan testen. De afbeelding van bovenstaande monsters heeft een monster (hybride-perovskiet) gemaakt op een dure spincoater aan de linkerkant en de spincoater die in deze Instructable aan de rechterkant wordt beschreven. Deze spincoaters werden op dezelfde snelheid ingesteld.

De spincoater kan worden gekalibreerd tegen spanning of tegen de positie van uw snelheidspotten. Ik heb aanvankelijk gekalibreerd met behulp van spanning, gevolgd door het markeren van de snelheden / posities die ik het vaakst gebruik op de potten.

Bij het kalibreren met spanning weet ik niet zeker of verschillende multimeters het PWM-signaal als dezelfde spanning zullen lezen, hierdoor gebruik ik altijd dezelfde multimeter waarmee ik heb gekalibreerd als ik de spincoater moet instellen op een snelheid die geen bijbehorende markering. De spanning werd afgelezen aan de uitgang die naar de motor werd gevoerd. De multimeter was niet aangesloten terwijl de snelheid werd gemeten om te voorkomen dat de multimeter de stroomtoevoer naar de motor zou verminderen.

1. In het gedeelte over snelheidstests werd het proces tot snelheidstest gedetailleerd beschreven. Herhaal dit proces op verschillende posities op de snelheidsregelingspotten, probeer de snelheden waarop u de spincoater wilt gebruiken en de minimale en maximale snelheden op te nemen. Ongeveer 5 metingen zou voldoende moeten zijn. Noteer voor elke snelheid de positie en/of spanning.

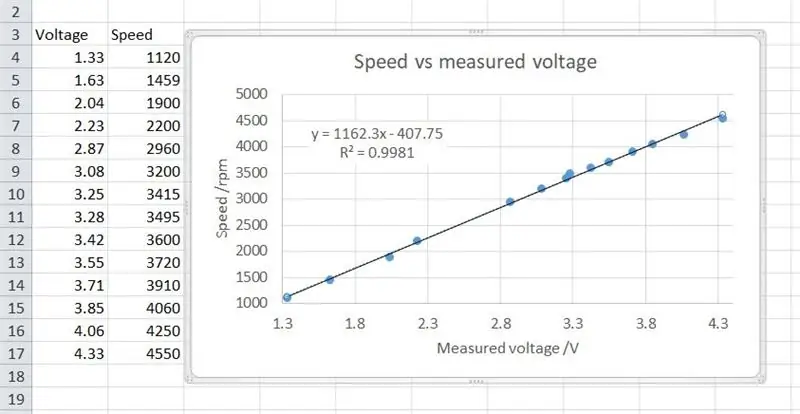

2. Zet de kalibratiesnelheden en -spanningen in Microsoft Excel en plot vervolgens een grafiek

3. Voeg een trendlijn toe aan uw gegevens. Gebruik de eenvoudigste pasvorm die de gegevenstrend verklaart, idealiter een lineaire of 2e-orde polynoom.

3a. Om dit in Excel te doen, selecteert u uw geplotte grafiek, gaat u naar de lay-outtab in het optielint

3b. Klik op het pictogram "Trendlijn".

3c. Selecteer "meer trendlijn opties"

3d. Kies uw optie en vink "Vergelijking op grafiek weergeven" en "R-kwadraatwaarde op grafiek weergeven" aan

Hopelijk heb je een goede pasvorm, nu kun je de vergelijking gebruiken om het toerental te berekenen uit de aan de motor geleverde spanning.

Aangezien en lezer is waarschijnlijk een wetenschapper …

Pipettechniek: In de video gebruikte ik de micropipet onder een hoek, hierdoor kon ik mijn arm uit de video houden. Idealiter zou de pipet verticaal moeten zijn en zo dicht mogelijk bij het monster/substraat zonder het aan te raken, aangezien u dit op betrouwbare wijze kunt herhalen.

Filmkwaliteit: Sommige kenmerken van de afgezette dunne films in het beeld kunnen worden vermeden door de precursoroplossingen voor gebruik te filteren (zoals het gebruik van een 33 um PTFE-filter). De lichtere filmkleur die wordt gezien vanuit de "fancy" spincoater kan een gevolg zijn van de snelheid en atmosfeer. De "fancy" spincoater werd vervaardigd om alleen te werken met een hoge stroom van een inert gas, aangezien de films als zodanig werden spincoating in stikstof op de "fancy" spincoater en lucht in de doe-het-zelf spincoater.

Stap 9: Dankbetuigingen

Dit korte gedeelte geeft context van waar ik studeer en de groepen die mijn onderzoek ondersteunen, dat is gericht op hybride perovskiet fotovoltaïsche energie.

- Universiteit van de Witwatersrand, Zuid-Afrika

- National Research Foundation (NRF), Zuid-Afrika

- GCRF-START. VK

- Gerry (die de aluminium spincoaterhouder heeft bewerkt)

Aanbevolen:

Verander bijna alles in een luidspreker: 13 stappen (met afbeeldingen)

Verander bijna alles in een luidspreker: je kunt bijna elk object in een luidspreker veranderen door een piëzo-schijf en een handvol extra componenten te gebruiken. Hoewel dit misschien magisch lijkt, is er eigenlijk een vrij eenvoudige technische verklaring. Door een piëzoschijf aan te drijven met behulp van een versterker, wordt de schijf

(bijna) Universal MIDI SysEx CC Programmer (en Sequencer): 7 stappen (met afbeeldingen)

(bijna) Universal MIDI SysEx CC Programmer (en Sequencer…): Halverwege de jaren tachtig begonnen synths-fabrikanten een "less is better" proces dat leidde tot barebones-synths. Dit zorgde voor een verlaging van de kosten aan de kant van de fabrikant, maar maakte het patchproces vervelend, zo niet onmogelijk voor het uiteindelijke gebruik

Hoe vervang ik een grafische kaart in bijna elke computer: 8 stappen

Een grafische kaart in bijna elke computer vervangen: Hallo, mijn naam is Joseph. Ik ben een computerenthousiasteling die graag mensen leert over computers. Ik ga je laten zien hoe je een grafische kaart in een computer vervangt, zodat je je eigen computer kunt upgraden wanneer je maar wilt. Een afbeelding vervangen

Wi-fi Schakel bijna alles in: 4 stappen

Wi-fi maakt bijna alles mogelijk: als je Blynk nog nooit eerder hebt gebruikt, moet je het eens proberen. Deze creatie kan voor veel dingen worden gebruikt - niet alleen voor een lavalamp. Je kunt hem 's ochtends je koffiezetapparaat laten aanzetten of een automatisch nachtlampje laten branden. Echt, ik ben gewoon ma

Maak uw monitor onzichtbaar (nou ja bijna): 4 stappen

Maak je monitor onzichtbaar (nou ja bijna): maak een bureaubladachtergrond om je vrienden en collega's te amuseren en te verwarren met alleen een digitale camera en een beetje gehannes