Inhoudsopgave:

- Stap 1: Stuklijst

- Stap 2: STL-afdrukbestanden

- Stap 3: 3D-geprinte onderdelen

- Stap 4: Hulpmiddelen die u nodig hebt

- Stap 5: Voorbereidingen

- Stap 6: Het hoofdframe

- Stap 7: Zorg ervoor dat de afdrukformaten correct zijn en stel de wagen samen

- Stap 8: Axel en motor

- Stap 9: De laser-/motorhouder en de riemen

- Stap 10: De eindschakelaars + houders

- Stap 11: De elektronica

- Stap 12: Software

- Stap 13: Kalibreren

- Stap 14: Klaar

- Stap 15: Laatste stap

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:17.

- Laatst gewijzigd 2025-01-23 15:01.

Een woord vooraf: Dit project maakt gebruik van een laser met een grote hoeveelheid uitgestraald vermogen. Dit kan zeer schadelijk zijn voor verschillende materialen, uw huid en vooral uw ogen. Wees dus voorzichtig bij het gebruik van deze machine en probeer elke directe en gereflecteerde laserstraling te blokkeren om te voorkomen dat deze iets buiten de machine raakt

Gebruik een veiligheidsbril die geschikt is voor de frequentie van de gebruikte laser

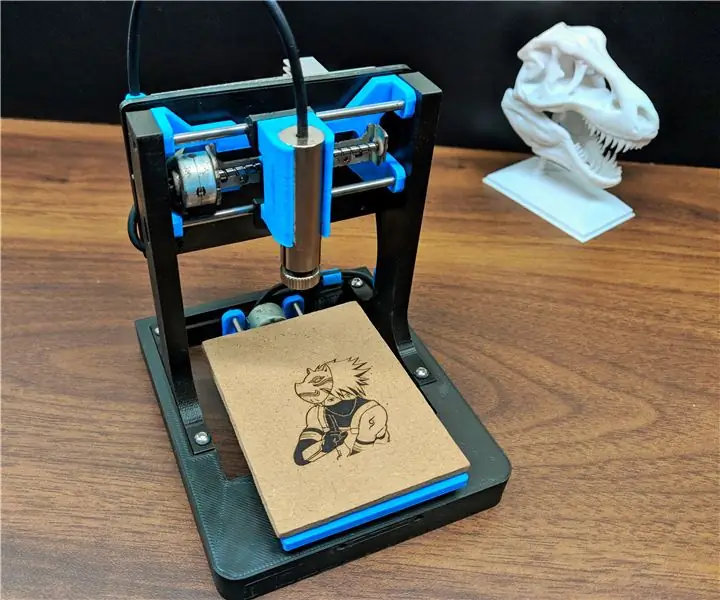

Een tijdje geleden heb ik een mini lasergraveerder gemaakt, gebaseerd op twee cd-drives. Daarna heb ik een grotere gemaakt op basis van dingen die ik in mijn werkplaats had liggen (zie mijn "Quick, Dirty and cheap laser graveur" instructable). De kleine werkt prima, maar is klein. De grotere is groter maar door de speling in de onderdelen niet zo nauwkeurig.

Maar nu ik een 3D-printer heb, heb ik besloten er een helemaal opnieuw te maken met onderdelen die ik ga kopen en onderdelen die ik zelf ga ontwerpen en printen. Dus ik deed.

Ik heb ongeveer 190 euro betaald voor de onderdelen zonder de laser die ik al bezat.

Ja, het is dinsdag, dit is weer een instructable voor een lasergraveur. Maar ik denk dat alle instructables die je over een onderwerp kunt lezen, veel informatie en een andere invalshoek kunnen toevoegen die je kunnen helpen beslissen wat je moet doen.

En nogmaals, het is waar, voor dat geld kun je een complete lasergraveerder kopen (waarschijnlijk een kleinere), maar het plezier om het zelf te bouwen is voor mij onbetaalbaar, evenals precies weten hoe alles in elkaar zit. En daarnaast vond ik het erg leuk om uit te zoeken wat de afmeting zou moeten zijn voor de ontwerpen (ik geef toe: voor inspiratie heb ik een beetje op internet gekeken naar graveurs die je als kit kunt kopen) van de dingen die je kunt printen om het te maken werk. Zo begrijp je het geheel beter.

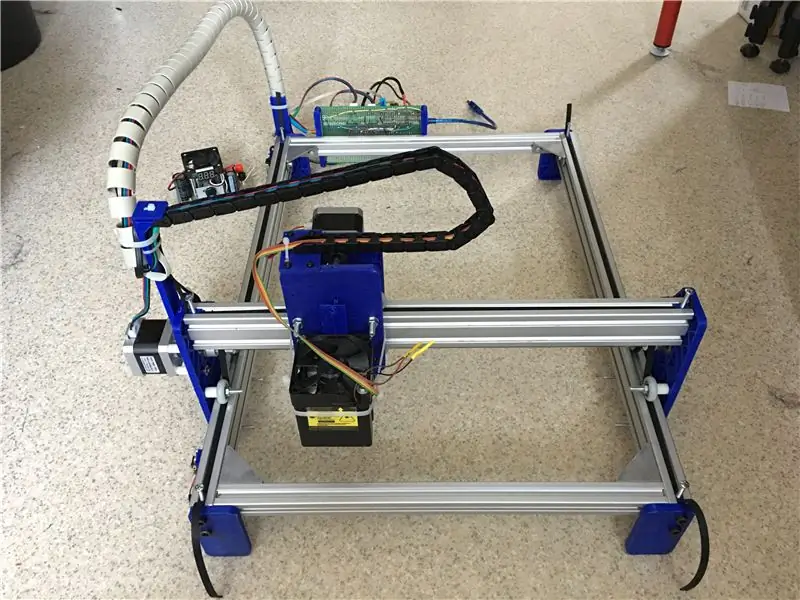

In deze instructable laat ik je zien wat ik heb gekocht, wat ik heb afgedrukt en hoe het is samengesteld om een lasergraveerder van 38x29 cm (graveer-/snijformaat) te maken.

Ik heb alle printbare delen geprint met mijn Davinci pro 3-in-1 printer: de blauwe delen met PLA en de witte dingen (de afstandsbussen) met ABS.

Printerinstellingen PLA:

- 210 graden C

- geen verwarmd bed

- 0,25 mm lagen

- schaaldikte (normaal, boven- en onderoppervlak) 4 lagen

- 80% vulling (behalve de " belt holder plates " print die met 100% vulling)

- alle snelheden bij 30 mm/s (behalve niet-printen en terugtreksnelheid bij 60 mm/s en de onderste laag bij 20 mm/s)

- rand 5 mm

- geen ondersteuning

- extrusieverhouding 100%

Printerinstellingen ABS:

normale ABS-instellingen met 100% vulling

Houd er rekening mee dat Engels niet mijn moedertaal is en ik verontschuldig me bij voorbaat voor eventuele grammaticale en spelfouten.

Stap 1: Stuklijst

Dit is de lijst met dingen die ik heb gekocht:

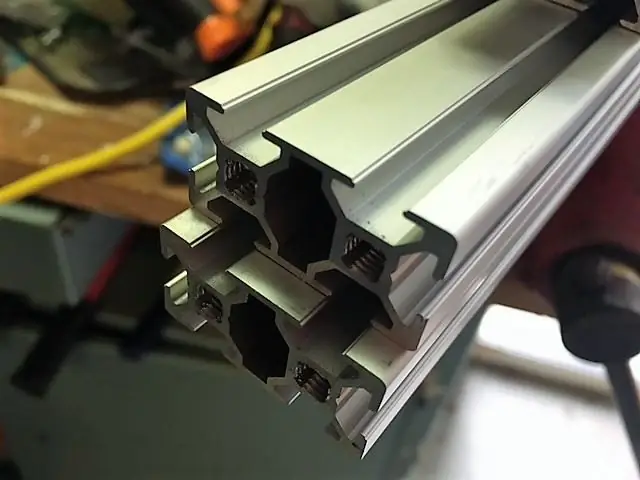

- 1x aluminium profiel 2020 profielen, lengte 1 m

- 2x aluminium profiel 2040 profielen, lengte 1 m

- 1x as 8mm diameter, lengte ca. 44cm

- 4x aluminium hoekverbindingen met bijbehorende bouten en moeren

- 1x partij schuifmoeren (waar ik deze koop is de partij 20 stuks. Je gebruikt ze niet allemaal)

- 12x nylon wielen 23 mm (binnenmaat 5 mm) speciaal voor de gebruikte profielen

- 1 kogellager, 22 mm buiten, 8 mm binnen

- 2x GT2 poelie, 8mm gat, voor 6 mm brede riem (20 tanden)

- 1x GT2 poelie, 5mm gat, voor 6 mm brede riem (20 tanden)

- 1x flexibele askoppeling 5 mm - 8 mm

- 2 meter GT2 distributieriem 6mm

- 2x NEMA17 stappenmotoren (1,8 graden/stap, 4,0 kg/cm) 42BYGHW609L20P1X2, of vergelijkbaar

- 2x stappenmotorkabels, 1 m (als je kabelgeleiders gaat gebruiken heb je langere kabels nodig)

- 4x eindschakelaar, gatafstand 10 mm (de bedrukte montageplaat is voor die afstand)

- 1x Aduino Nano

- 2x StepStick DRV8825 stepper driver met koellichaam

- 12x m6 x 30 mm bouten

- 8x m5 x 30 mm bouten, moeren en ringen

- 4x m5 x 55 mm bouten, moeren en ringen

- 4x m3 x n mm (waarbij n de waarde is afhankelijk van de diepte van de m3 gaten in de motoren en de 7 mm plaatdikte + de lengte van de langeafstandsbussen)

- 4x m3 x n mm (waarbij n de waarde is afhankelijk van de diepte van de m3 gaten in de motoren en de plaatdikte van 7 mm)

- enkele m4-bouten voor de riemhouders en de montageplaat van de eindschakelaar

ook nodig:

- 1x condensator 100uF

- 1x weerstand 220 Ohm

- 1x led

- 1x drukknop (motor ontgrendelingsschakelaar)

- 1x geschikt breadboard

- 1x 12 V voeding of een adapter die voldoende Ampere levert.

- 1x TTL-compatibele laser, bij voorkeur gelijk aan of meer dan 500 mW. Hogere wattages verminderen de graveertijd behoorlijk! Ik gebruik een 2 W laser en dat gaat prima.

En als je klaar bent met breadboarden:

- 1x Prototyping board / PCB Fiberglass (34x52 gaten / 9x15cm) (Of maak een geëtste PCB)

- 1x jack plug 2.1 x 5.5 mm ingang (het deel dat op de print wordt gesoldeerd en waar de adapter plug in gaat)

Dingen om af te drukken:

- LE3 Voeten

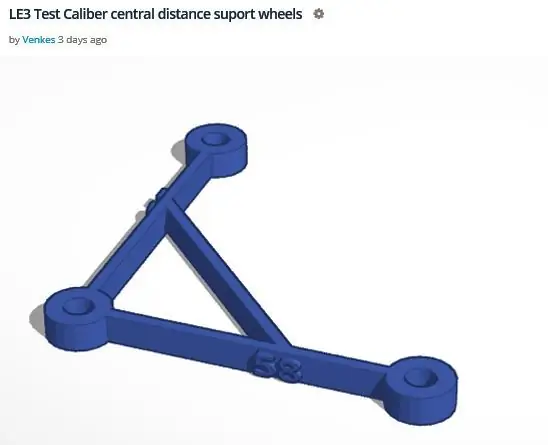

- LE3 Test Caliber centrale afstandssteunwielen LE3

- LE3 Kogellager kaliber 21,5 22 22,5 mm

- LE3 Afstandsbussen

- LE3-motor en tegenoverliggende zijde:

- LE3 laser_motor houder

- LE3 riemhouder 20x40 frame

- LE3 Eindschakelaar montageplaat 20x40 frame

- LE3 kabelklem 20x40 frame

- ********************* toegevoegd op 11 mei 2021************************* ******

- **** LE3-motor en tegenoverliggende zijde met instelbare asafstand****

- ****

- **** Na het aanpassen van de afstand kunt u de exentrische bouthouder vastzetten met

- **** twee parkerschroeven. Er zijn twee gaten per kant om dit te doen.

- ****

- **** deze kunnen "LE3-motor en andere kant" vervangen die geen instelbare asafstand heeft!

- ****

- ***************************************************************************

en, indien nodig:

LE3-kabelbevestigingen en PCB-bevestiging

Stap 2: STL-afdrukbestanden

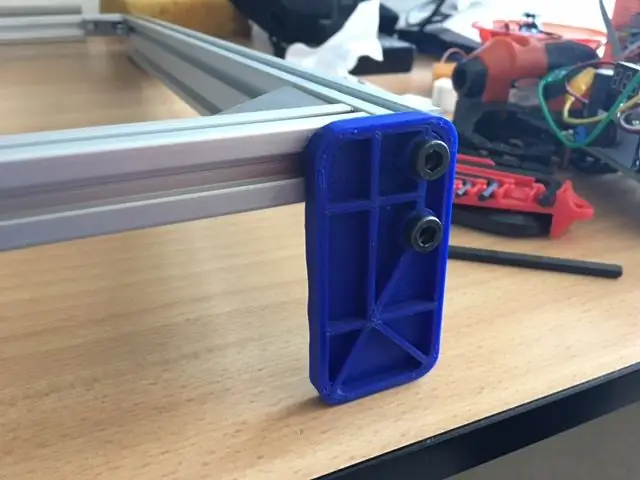

Stap 3: 3D-geprinte onderdelen

Dit zijn alle geprinte onderdelen

Stap 4: Hulpmiddelen die u nodig hebt

De meeste hardware die je nodig hebt, heb je waarschijnlijk in je werkplaats liggen, zoals:

- Plyers

- Schroevendraaiers

- Soldeerbout

- Tieraps

- Een tap en die set

- een remklauw

Niet veel meer eigenlijk. Maar het allerbelangrijkste is het in bezit hebben van of toegang hebben tot een 3D-printer.

Stap 5: Voorbereidingen

Zaag de profielen in de volgende lengtes:

- het profiel van 2020: 2 stuks van elk 37 cm

- het 2040 profiel: 2 stuks van elk 55 cm en een stuk van 42 cm.

Je kunt de profielen zagen met een hecksaw, maar als je toegang hebt tot een industriële trimmerzaag (zoals ik deed), moet je die in plaats daarvan gebruiken. De resultaten zijn veel beter.

Nu heb je 5 stukken frame. Zie foto. 1

Het volgende dat u moet doen, is M6-schroefdraad in alle 2040-profielen tikken. Zie foto. 2

Dit zijn eigenlijk de enige voorbereidingen die u hoeft te treffen.

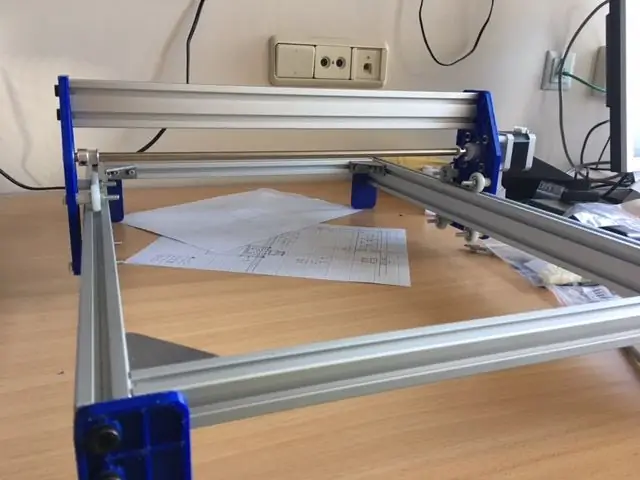

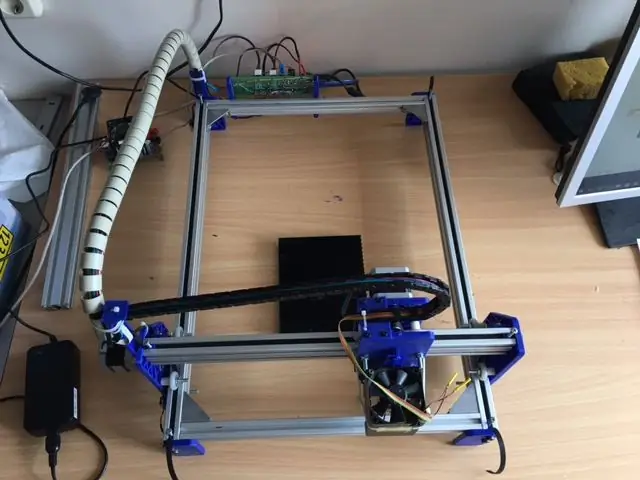

Stap 6: Het hoofdframe

Het in elkaar zetten van het hoofdframe is eenvoudig en rechttoe rechtaan (afb. 1 en 2). Als je klaar bent, krijg je een goed idee van de grootte ervan.

Print daarna de voeten, " LE3 Feet" (afb. 3), boor de gaten 6 mm uit en schroef ze met 8 m6 bouten vast aan het frame.

Zoals je kunt zien heb ik de delen niet helemaal massief maar aan één kant hol geprint. Dit scheelt veel filament en printtijd, en het is oersterk! De gladde kant naar binnen of naar buiten (afb. 4) maakt voor de stevigheid geen verschil, het is een cosmetische keuze.

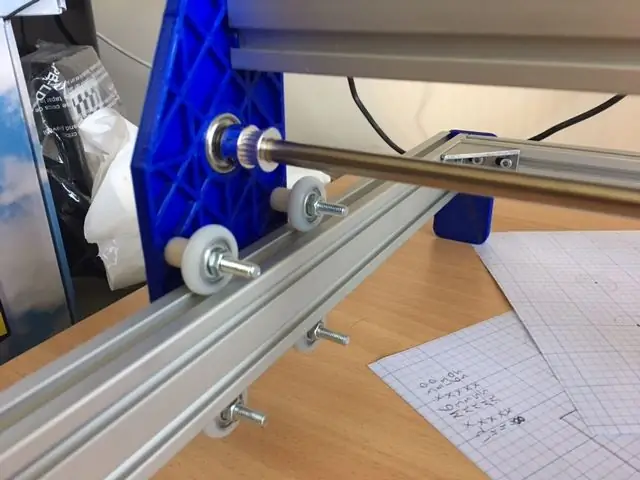

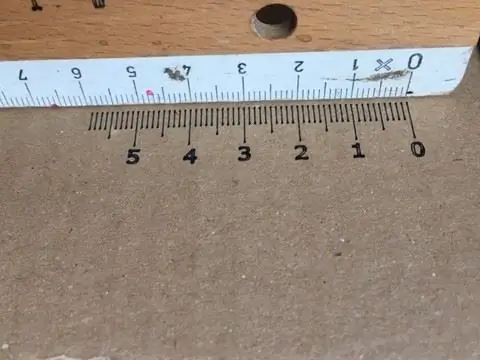

Stap 7: Zorg ervoor dat de afdrukformaten correct zijn en stel de wagen samen

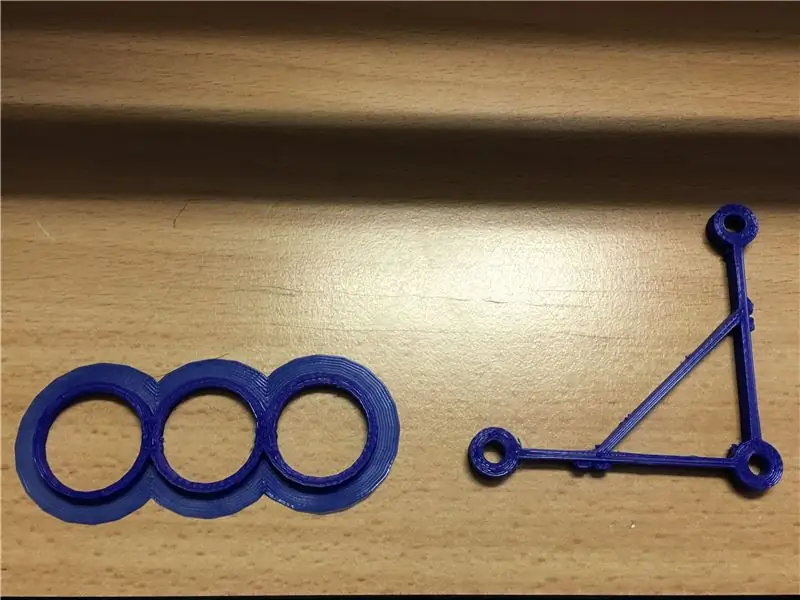

Het is belangrijk om erachter te komen hoe nauwkeurig de printer afdrukt. Voor dat doel heb ik enkele testkalibers gemaakt:

dus wat te doen:

- print de " LE3 afstandsbussen " (wit op foto 2)

- print de " LE3 Test Caliber centrale afstand steunwielen " en de " LE3 kogellager kaliber"

- boor de gaten voor de wielassen (5 mm bouten) uit met een boor van 5 mm

- links op foto. 1 is het testkaliber om te bepalen hoe groot het gat voor het kogellager moet worden afgedrukt om het goed te laten passen. Er zijn drie verschillende maten: 21,5, 22 en 22,5 mm. Dit zijn de waarden die in het printontwerp worden gegeven. Het gat waar het lager het beste past (je moet er wat kracht op zetten om het erin te zetten) is degene die je nodig hebt.

- Rechts zie je het kaliber om de afstand tussen de geleidewielen te testen. Het is belangrijk dat er geen speling is tussen het 2040 frame en de wielen. Met dit kaliber kom je daar achter. Schroef eenvoudig drie wielen met 5 mm bouten en de afstandhouders erop en probeer uit in welke afstand (58 of 59 mm) het frame met enige weerstand door de wielen beweegt.

Opmerking:

in de printontwerpen heb ik 22,5 mm gebruikt voor het kogellagergat en 58 mm afstand tussen de wielen. Dit werkt perfect voor mij. Als deze waarden niet voor u werken, moet u aan het ontwerp sleutelen.

Na het uitzoeken van de juiste maten, en het printen van de " LE3 motor en tegenoverliggende zijde ", boor je eerst de gaten op beide platen uit.

Zet de wagen in elkaar (afb. 2).

Je hebt het 2040 frame nodig, 42 cm lang en de motor en lagerplaten, 4 m6 bouten, 8 m5 bouten en moeren.

- boor de gaten: 3 mm voor de motorgaten, 5 mm voor de wielasgaten, 6 mm voor de gaten om de plaat aan het profiel te bevestigen

- bout de twee bovenste wielen op een van de platen (gebruik 5 mm ringen tussen de bussen en de wielen, de wielen moeten vrij kunnen draaien!)

- als u deze wielen op het frame laat rusten, monteer dan ook de onderste twee wielen

- doe hetzelfde met de andere kant (op foto 2 zit de motorplaat voor en de lagerplaat achter)

- bout met 4 m6 bouten het 2040 frame tussen de platen

Nu kunt u de wagen verplaatsen. Het is oké als je wat weerstand voelt, het vertelt je dat er geen speling is. Daar zijn de motoren sterk genoeg voor.

Deze montage is in feite een algemene manier om de rest van deze machine in elkaar te zetten. Van nu af aan zal ik daarom minder uitgebreid zijn en alleen op belangrijke dingen wijzen. Foto's zeggen ook veel.

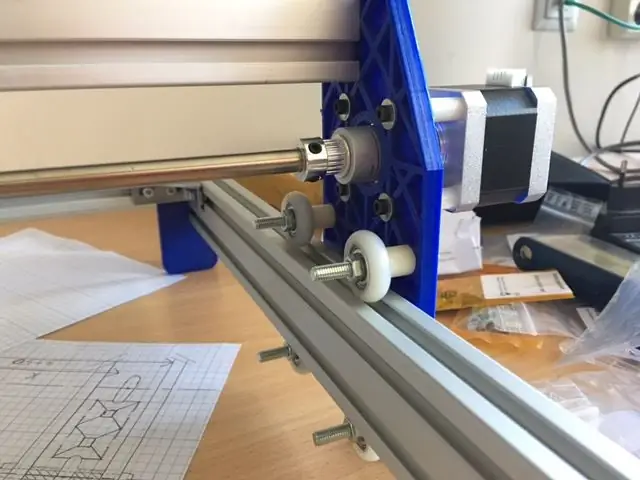

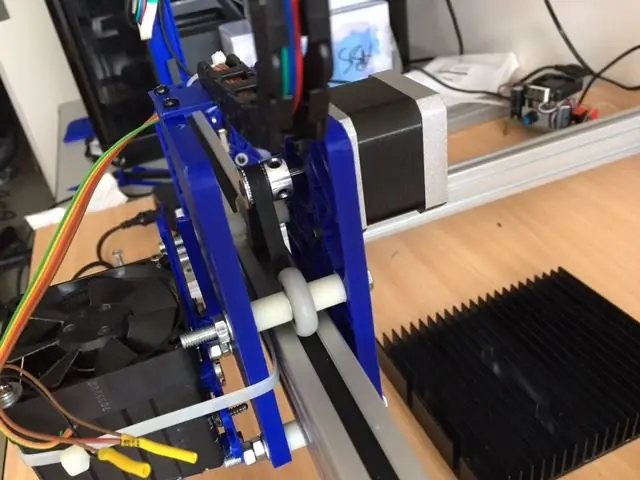

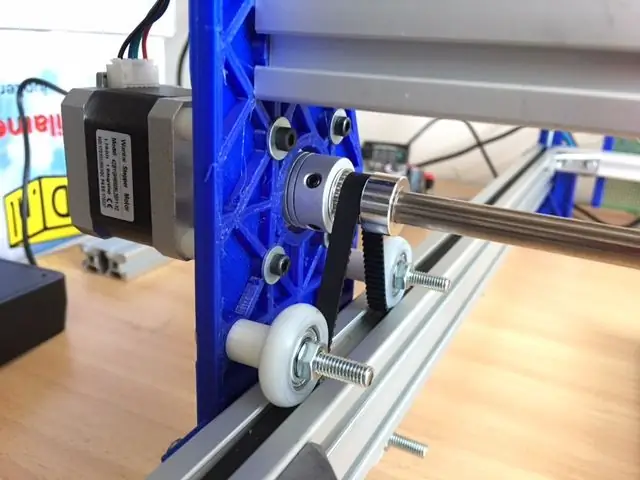

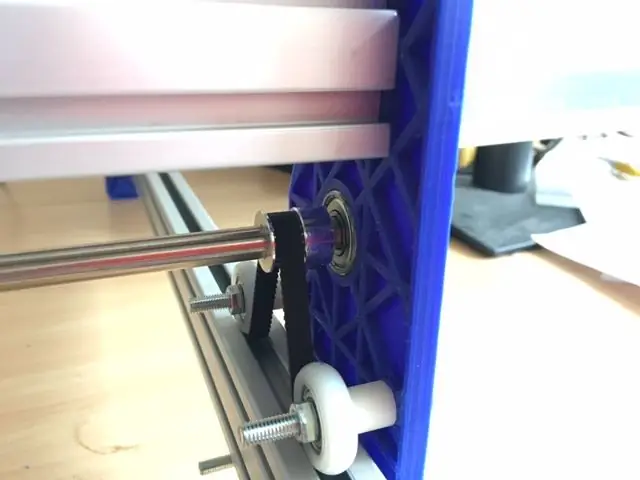

Stap 8: Axel en motor

- Gebruik de 4 langeafstandsbussen om de motor op de plaat te schroeven (je moet de juiste lengte voor de bouten uitzoeken, het hangt ervan af hoe diep de gaten in de motor zijn)

- zet het lager op zijn plaats

- duw de 8 mm as door het lager en plaats tegelijkertijd de 8 mm katrollen en de 5 mm-8 mm flexibele askoppeling op de as

- zet alles op zijn plaats zodat de poelietanden precies boven de gleuf van het frame komen

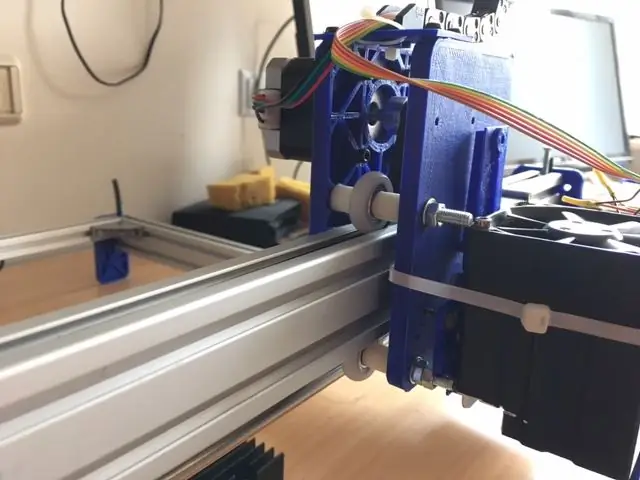

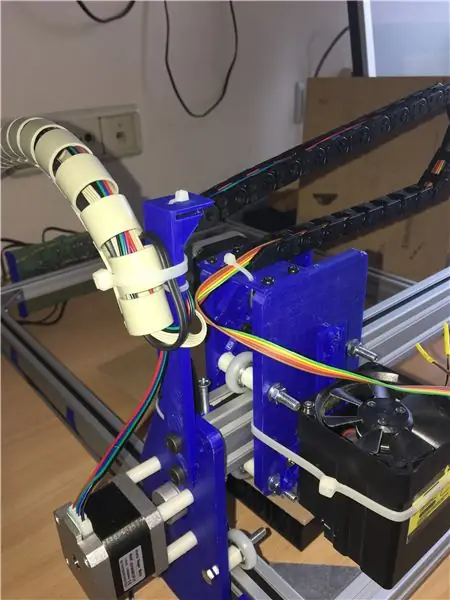

Stap 9: De laser-/motorhouder en de riemen

De laser/motorhouder:

- Afdrukken " LE3 laser_motor houder"

- Print " LE3 riemhouder 20x40 frame"

- Boor de riemhouders uit op 3,2 mm en tap 4 mm draad in de gaten

- boor de gaten van de laser-/motorhouder uit tot de juiste diameters. De extra gaten aan de laserzijde zijn voor het monteren van een universele lasermontageplaat die ik nog niet heb ontworpen.

- monteer de laser/motorhouder compleet

- tijdelijk het 2040-profiel van het rijtuig weghalen

- schuif het profiel door de wielen. Het is oké als je behoorlijk hard moet duwen om het profiel erdoor te krijgen. Als ik mijn frame loodrecht op de grond houd, zelfs met de motor gemonteerd, zal de zwaartekracht de laser-/motorhouder niet bewegen.

- zet aan beide kanten een riemhouder

- plaats het profiel met de laser/motorhouder weer terug.

Op foto. 1 zie je hoe het in elkaar zit (de foto is in een later stadium gemaakt. Ik was vergeten er eerder een te maken). Vergeet de ringen tussen de bussen en de wielen niet! Let niet op de laser, dit is slechts een proefmontage.

De riemen. Eerst die in de laserhouder:

- leid de riem onder de wielen en over de poelie zoals op foto. 2

- leid de riem aan beide kanten onder de riemhouders door (zorg voor voldoende riemlengte zodat je aan beide kanten een stuk riem kunt pakken)

- aan één kant de riemhouder zo ver mogelijk opzij duwen en de bout vastdraaien (het is niet nodig om deze heel strak vast te draaien)

- doe nu hetzelfde aan de andere kant en trek tegelijkertijd aan de riem zodat er een redelijke spanning is tussen de poelie en de wielen

Doe hetzelfde voor de twee riemen van de wagen (afb. 3 en 4), maar met het verschil dat je maar één voet hoeft weg te draaien (de bovenste bout wegnemen en de onderste losdraaien) en twee riemhouders op één plaatsen kant. Nu kun je de andere onder de wagen naar de andere kant schuiven. Zorg er ook voor dat, na het spannen van de twee riemen, de wagen volledig haaks staat!

ps

als u de riemhouders in een eerder stadium bedrukt, kunt u deze voor montage in het frame plaatsen

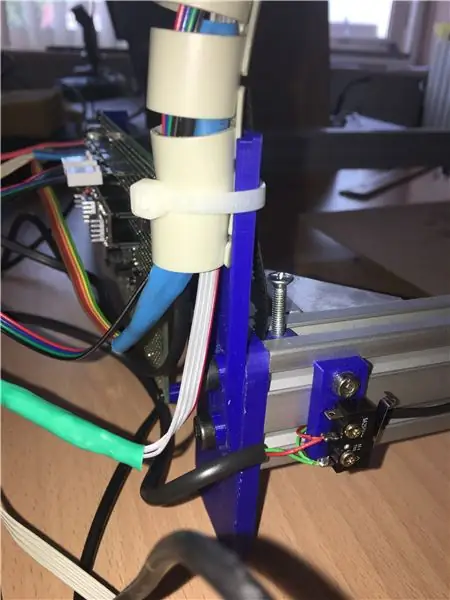

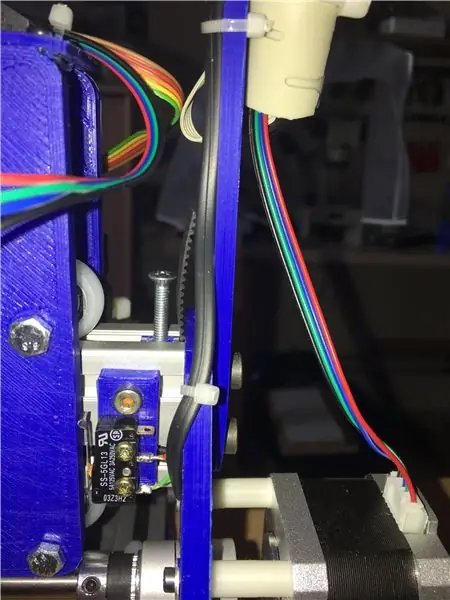

Stap 10: De eindschakelaars + houders

Eerste afdruk:

- LE3 Eindschakelaar montageplaat 20x40 frame

- LE3 kabelklem 20x40 frame

Op foto. 1 en 2 zie je de gemonteerde eindschakelaars op het hoofdframe. De afstand tussen hen is ca. 45 cm (38 cm graveerafstand + 7 cm plaatbreedte)

Op foto. 3 en 4 de eindschakelaars op de dwarsbalk, afstand: 36 cm (29 + 7). Controleer na montage of de schakelaars goed zitten (geen mechanische botsingen).

Al het mechanische werk is nu zo goed als gedaan.

U kunt de schakelaars al bedraden en de kabelclips gebruiken om de draden in de zijframesleuven vast te zetten.

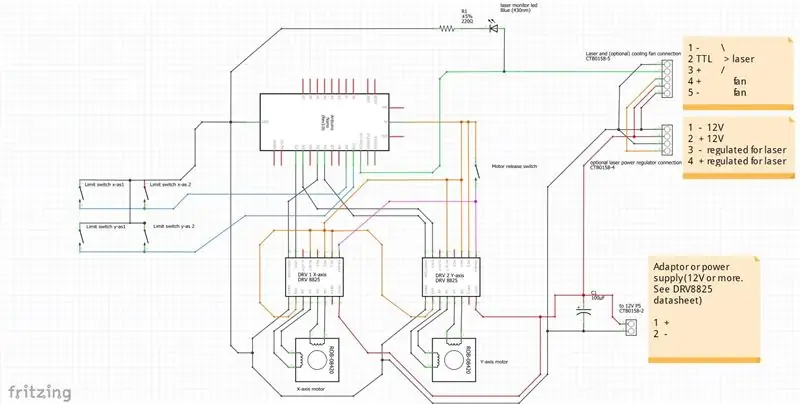

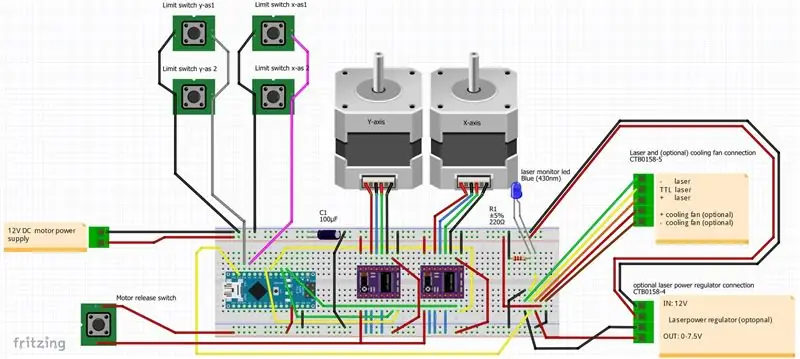

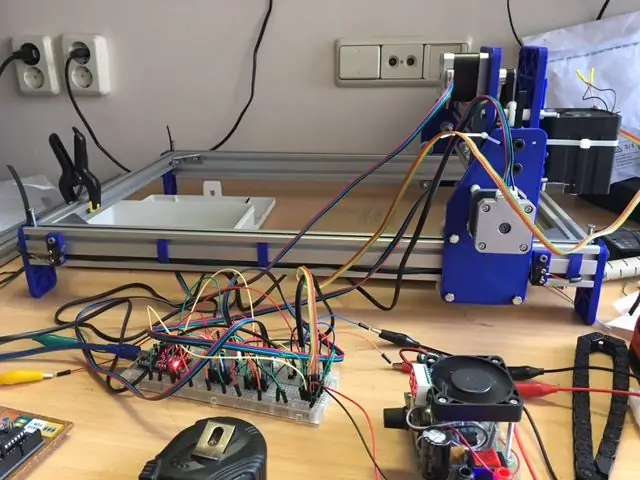

Stap 11: De elektronica

- Afb. 1 toont schematisch de verbindingen tussen de onderdelen

- Afb. 2 hoe de breadboard-aansluitingen moeten zijn.

- Afb. 3 en 6 het breadboard in het echt

- Afb. 4 de draadkant van het prototypebord dat ik heb gemaakt

- Afb. 5 de kant van het onderdeel. Let op alle vrouwelijke header-aansluitingen voor de Arduino, de driverborden en alle draadverbindingen. Met deze verbindingen zijn schakelborden (indien nodig) eenvoudiger.

Ik heb montagebeugels ontworpen voor het 9x15 cm prototyping board, zodat je het board aan het 2020 profiel kunt vastschroeven. Deze remblokken maken deel uit van het printbestand "LE3 cable mounts and PCB mount" (afb.7 en 8).

Er zijn 3 aansluitingen op elke driverkaart om de stapresolutie te regelen: M0, M1 en M2. Met deze aansluitingen kunt u de stapresolutie bepalen afhankelijk van hoe u deze aansluit op +5V. Daarom heb ik op het prototypebord jumperlijnen gemaakt voor elk van de 3 lijnen op de twee duikers. Ze staan in de gele cirkels op de foto. 5.

Met deze jumpers kunt u eenvoudig de stapresolutie instellen:

M0 M1 M2 Resolutie

- laag laag laag Volledig

- hoog laag laag Half

- laag hoog laag 1/4

- hoog hoog laag 1/8 (dit is de instelling die ik gebruik en zijn getekend in de foto's)

- laag laag hoog 1/16

- hoog hoog hoog 1/32

Waar hoog betekent: aangesloten op +5V (gesloten jumperlijn).

Je vindt deze jumpers niet op het breadboard of schema, maar je snapt het idee en kunt ze eventueel zelf implementeren.

U kunt deze jumpers weglaten en de stapresolutie permanent op de gewenste stapresolutie instellen. Tot nu toe heb ik de jumper instellingen niet veranderd: 1/8 resolutie werkt prima!

Je vindt de schakelaar ook niet op de foto. 5 (rechterbovenhoek). Deze schakelaar heb ik geïmplementeerd tussen D12 en D11 op het Arduino-bord voor het sturen van de laser, resp. M03 en M04 (G-code). Maar ik kom erachter dat je met de juiste programma's M03 niet meer hoeft te gebruiken, dus heb ik het uit de plannen weggelaten. In plaats daarvan is de TTL-lijn rechtstreeks aangesloten op D11 (M04).

Ps.

let op, op het schema waren de twee connectoren (5 draden en 4 draden) voor mij nodig omdat ik mijn lasersysteem zelf had gebouwd met een aparte koelventilator. Maar als je een lasermodule hebt en je wilt het vermogen naar de laser niet regelen. Je hebt alleen de 3 bovenste lijnen van de 5-lijns connector nodig en de stroom moet komen van de voeding die bij je laser wordt geleverd.

Stap 12: Software

Gebruikte programma's voor dit instructable:

- GRBL, versie 1.1 (arduino-bibliotheek)

- LaserGRBL.exe, programma om gesneden afbeeldingen of vectorafbeeldingen naar uw graveur/snijder te sturen

- Inkscape, vectortekenprogramma

- JTP Laser Tool V1.8, plug-in nodig voor Inkscape om een Gcode-bestand te maken voor LaserGRBL

- Kladblok++

Op internet is veel informatie te vinden over het installeren, downloaden en gebruiken van deze programma's.

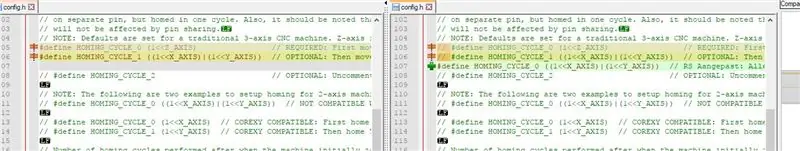

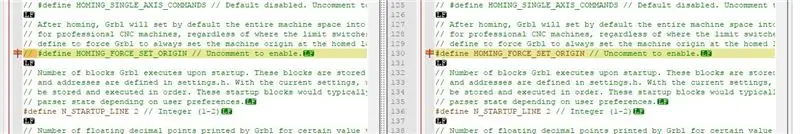

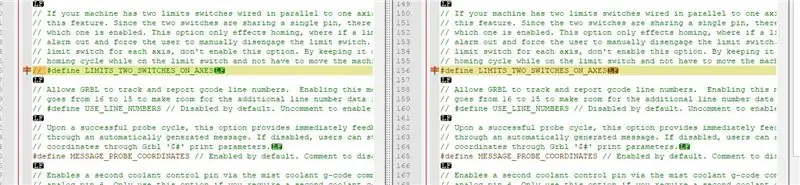

Het eerste dat u hoeft te doen, is het config.h-bestand van de GRBL-bibliotheek wijzigen:

- na het downloaden van GRBL v1.1 open config.h met Notepad++ (je kunt config.h vinden in de directory GRBL)

- vind de lijnen die je op de foto ziet. 1, 2 en 3 en verander ze volgens het rechterdeel van de foto (links op de foto's zie je de originele lijnen en rechts de gewijzigde)

- bewaar het bestand

Laad nu de GRBL-bibliotheek in uw Arduino nano-controller:

- sluit je Arduino aan op je pc

- start je Arduino-programma

- kies Schets

- kies Bibliotheek importeren

- kies bibliotheek toevoegen

- ga naar je directory waar GRBL zich bevindt en klik (niet open) op de GRBL-directory (de directory waar je het config.h-bestand hebt gewijzigd)

- klik open

- Negeer het niet-gecategoriseerde bla bla bla-bericht en sluit het Arduino-programma

- Ga naar de map …GRBL/examples/grblUpload en start grblUpload.ino

- nu begint het Arduino-programma en begint het compileren. Als u klaar bent, negeert u het bericht te weinig geheugenruimte en sluit u het Arduino-programma.

In deze fase wordt het Arduino-bord geladen met GRBL en zijn de instellingen voor Homing en de eindschakelaars correct.

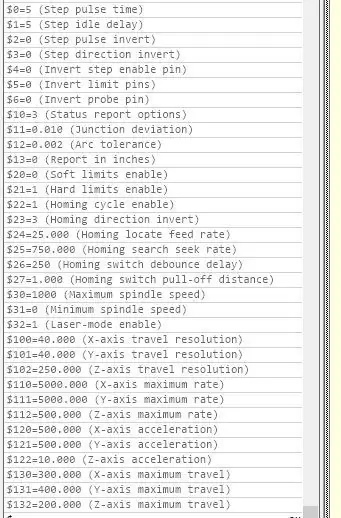

Nu moet je GRBL op het Arduino-bord laten weten welke snelheden, afmetingen etc. nodig zijn om je graveur te laten werken.

- sluit je Arduino aan op je pc

- Start laserGRBL.exe

- klik op de connect-knop (rechts naast het veld baudrate)

- typ $$ in het verzendopdrachtveld (onder het voortgangsveld) en druk op [Enter]

- Verander de waarden volgens de lijst op pic. 4. Typ gewoon de regels die gewijzigd moeten worden in het verzendopdrachtveld (onder het voortgangsveld). Bijvoorbeeld: typ $100=40 [Enter]

- Herhaal dit voor de hele regel die u wilt wijzigen.

- daarna kun je $$ opnieuw typen om te zien of alle kansen correct zijn

Terwijl u de testrun uitvoert, zie hieronder, moet u ook de hoeveelheid Ampère aanpassen die naar de motoren gaat. Je kunt daarvoor de kleine trimmer op beide stepstick-boards draaien, maar eerst de stekker uit het stopcontact halen. Download en lees de stepstick datasheet! Stel de trimmers stap voor stap af totdat de motoren soepel lopen en nooit een stap verliezen. De trimmers op mijn planken zijn ongeveer 3/4 naar rechts gedraaid.

Nu kunt u de graveur testen om te zien of alle bewegingen goed werken en, heel belangrijk!, of de eindschakelaars werken. Als een eindschakelaar wordt geactiveerd, gaat de machine in een foutstatus. In laserGRBL kun je lezen hoe je die softwarematige $x of iets dergelijks oplost, en nu komt de motor release schakelaar goed van pas: in de foutstatus is waarschijnlijk een van de schakelaars nog geactiveerd, druk nu op de motor release schakelaar en trek de gewenste slede een beetje weg van de schakelaar om deze los te maken. Nu kunt u de machine "resetten" en "homing".

In principe bent u nu klaar voor uw eerste kalibratierun.

Stap 13: Kalibreren

De volgende procedure is een uittreksel van een deel van mijn "Quick, dirty and cheap laser graveur" instructable en kan van pas komen als u afwijkingen heeft in de metingen van uw graveeroutput

Voor de kalibratie van $ 100 (x, stap/mm) en $ 101 (y, stap/mm) heb ik het volgende gedaan:

- Ik heb de waarde 80 of zo ingevuld voor zowel $ 100 als $ 101

- dan teken ik een vierkant van een bepaalde grootte, zeg 25 mm in Inkscape en begin te graveren **

- Het eerste resultaat zal geen vierkant zijn met de juiste maat, 25x25mm.

- Begin met de x-as:

- laten we zeggen dat A de waarde is die je wilt voor $ 100 en B is de waarde van $ 100 (80) en C is de waarde in Inkscape (25) en D is de waarde die je meet op het gegraveerde vierkant (40 of zo)

- dan A = Bx(C/D)

In dit voorbeeld is de nieuwe waarde voor $100 (A) 80x(25/40)=80x0, 625=50

Hetzelfde kunt u doen met de y-as ($ 101).

Het resultaat is redelijk nauwkeurig. Als je exact dezelfde motoren, riemen en poelies voor de x- en y-as gebruikt, zijn de waarden van $ 100 en $ 101 hetzelfde."

** Als je een kalibratievierkant maakt in Inkscape, gebruik dan de JTP Laser Tool V1.8 plug-in om een (vector) Gcode-bestand te maken dat je in laserGRBL kunt laden. Zorg ervoor dat je M04 invult om in te schakelen en M05 om de laser uit te schakelen in de JTP Laser Tool V1.8 plugin!

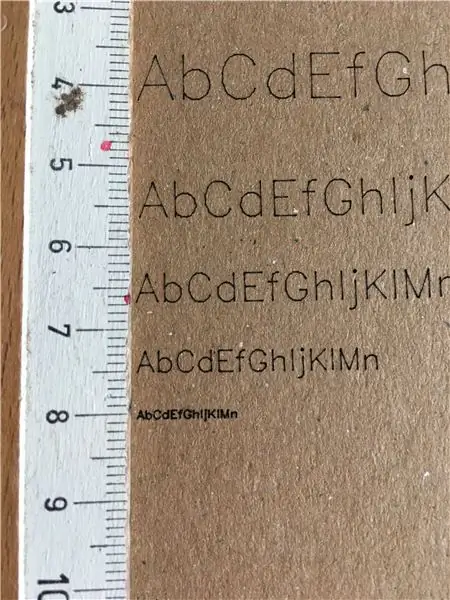

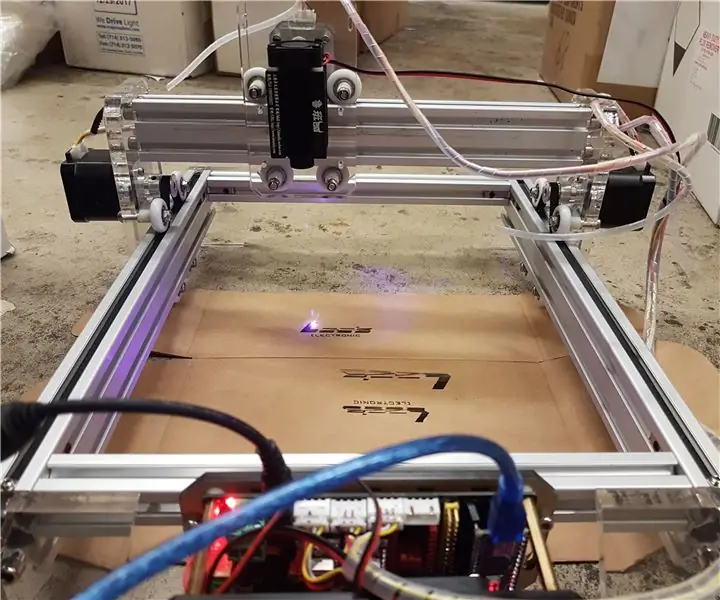

Stap 14: Klaar

Als alles goed ging heb je nu een vierkant gegraveerd met een afmeting van precies 25 mm.

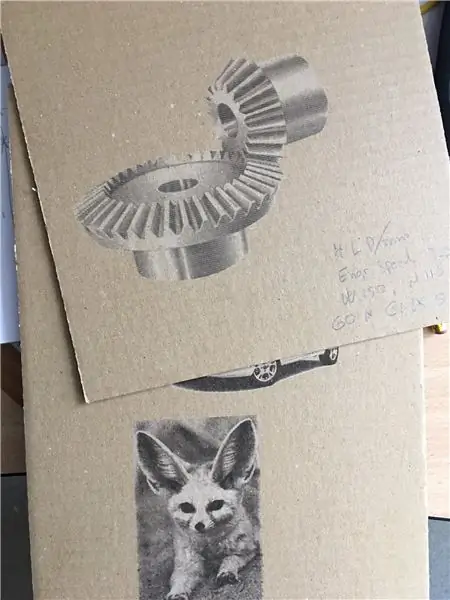

Nu kunt u alles wat u maar wilt graveren/snijden: grijswaardenafbeeldingen, vectortekeningen, patronen om te snijden enz. En dat met grote nauwkeurigheid!

pic.1, de onderste tekens zijn erg klein (afstand tussen twee lijnen op de liniaal is 1 mm)

pic.2, enkele eerste grijsschaalresultaten.

foto 3, Vrij nauwkeurig!

De video toont de graveur aan het werk.

Stap 15: Laatste stap

Nu werkt alles prima, je kunt beginnen met het fijn afstellen van het apparaat met kabelgeleiders en een mooie PCB. Ik heb een aantal kabelgeleiders gemaakt die je kunt printen en gebruiken om kabelgeleiders te bevestigen (printbestand "LE3 cable mounts and PCB mount").

Als je toch gebruik maakt van kabelgeleiders dan zijn de 1 meter lange motorkabels niet lang genoeg en moet je langere kabels kopen of kabelverlengingen maken (dat heb ik gedaan). Op de foto's zie je hoe ik gebruik heb gemaakt van de kabelgeleiders (en mounts). En om eerlijk te zijn, kabelgeleiding maakt het graveren een stuk makkelijker omdat je niet bang hoeft te zijn voor verbrande kabels of kabels die tussen onderdelen vast komen te zitten etc.

Ik hoop dat deze instructable inspirerend voor je is en ook een bron van informatie is voor het maken van een lasergraveerder. Ik heb veel plezier beleefd aan het ontwerpen en bouwen ervan en ik weet dat je dat ook zou moeten doen als je dit ding bouwt.

Gelukkig bouwen!

Aanbevolen:

CNC 500mW lasergraveerder - Ajarnpa

CNC 500mW Laser Engraver: Gemaakt door: David TangDeze gids leidt u door de montage en instelling van de CNC 500mW Laser Engraver van Lee's Electronics Components. Alle onderdelen die in deze handleiding worden gebruikt, zitten in de set en sommige vervangende onderdelen kunnen indi

Een aangepaste PCB maken met een lasergraveerder met laag vermogen - Ajarnpa

Een aangepaste PCB maken met een lasergraveerder met laag vermogen: Als het gaat om het maken van een zelfgemaakte PCB, kunt u online verschillende methoden vinden: van de meest rudimentaire, met alleen een pen, tot de meer geavanceerde met behulp van 3D-printers en andere apparatuur. En deze tutorial valt op dat laatste geval!In dit project s

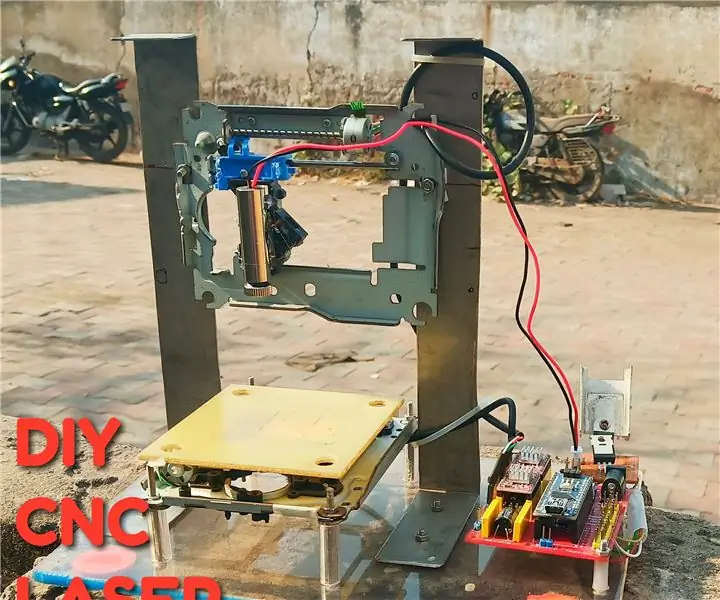

DIY Mini CNC lasergraveerder. - Ajarnpa

DIY Mini CNC-lasergraveerder.: Dit is een instructie over hoe ik mijn oude CNC-lasergraveerder heb geremixt en een stabiele versie heb gemaakt van een op Arduino gebaseerde laser-CNC-graveur en dunne papiersnijder met behulp van oude dvd-drives en met behulp van een laser van 250 mW. Oude versie van mijn CNC: https://www.instructables

DIY goedkope en stevige lasergraveerder. 15 stappen (met afbeeldingen) - Ajarnpa

DIY goedkope en stevige lasergraveerder.: In deze instructables laat ik je zien hoe ik mijn eigen doe-het-zelf lasergraveerder voor heel goedkoop heb gemaakt. Ook zijn de meeste onderdelen ofwel geborgen uit oude dingen of zijn ze erg goedkoop. Dit is een zeer interessant project voor elke elektronica-hobbyist. Deze graveur m

Een computer demonteren met eenvoudige stappen en afbeeldingen: 13 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Een computer demonteren met eenvoudige stappen en afbeeldingen: dit is een instructie over het demonteren van een pc. De meeste basiscomponenten zijn modulair en gemakkelijk te verwijderen. Wel is het belangrijk dat je er goed over georganiseerd bent. Dit zal helpen voorkomen dat u onderdelen kwijtraakt, en ook bij het maken van de hermontage e