Inhoudsopgave:

- Stap 1: Het circuit

- Stap 2: Printplaten

- Stap 3: Circuits + testen

- Stap 4: Gebruikersinterface

- Stap 5: Zijplaten

- Stap 6: Boven-, onder- en achterplaten

- Stap 7: Lijmen en klemmen

- Stap 8: Boren

- Stap 9: schuren en afwerken

- Stap 10: Beveiligde elektronica naar de behuizing

- Stap 11: Zet de behuizing bij elkaar

- Stap 12: Je bent klaar

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:16.

- Laatst gewijzigd 2025-01-23 15:01.

Deze Instructables is voor mijn grote project dat ik heb voltooid als onderdeel van mijn cursus IGCSE-systemen en -besturingen. Het heeft een A * cijfer gekregen en ik zal je helpen om het in dit instructable te maken. Een degelijke achtergrond in elektronica en ervaring met Arduino en zijn IDE zijn vereist om dit project te voltooien.

Achtergrond

Met bordspellen die in populariteit afnemen en de elektronica in opkomst is, lijkt het misschien moeilijk om te gaan zitten en te spelen zonder de tussenkomst van gadgets. In dit specifieke geval zou mijn cliënt, een leraar van de Warhammer-club, liever fysieke dobbelstenen gebruiken dan een online dobbelsteen in zijn club. Het probleem is dat hij geen dobbelstenen met 100 kanten kan hebben, daarom moet hij zijn toevlucht nemen tot het gebruik van een online dobbelsteensimulator. Dit is waar een kans voor dit product zich voordoet.

Hoewel de omvang van de markt waarop dit product is gericht afneemt, is er nog steeds behoefte aan. Bordspellen behoren tot het verleden, terwijl online en elektronische spellen hun intrede doen. In dit specifieke geval vermindert mijn product de behoefte aan telefoons of internet tijdens het bordspel, waardoor de spelers zich minder losgekoppeld voelen van het eigenlijke spel. De systemen waarvan het gebruik zal maken, zijn de 4511 IC en een Arduino Nano-microcontroller. Dit project zal gebruik moeten maken van een microcontroller, want zonder deze zou de schakeling te inefficiënt zijn.

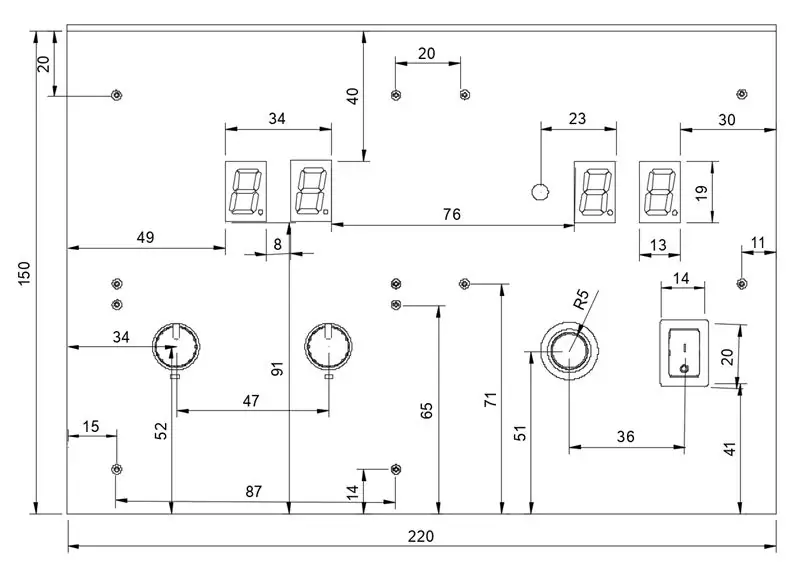

Functie

Met het product kan de gebruiker een getal tussen 0 en 100 selecteren met behulp van twee draaischakelaars aan de linkerkant van het apparaat. Dit nummer wordt aan de gebruiker getoond via de twee 7-segments displays direct boven de draaischakelaars als feedback. Als de gebruiker vervolgens op de rolknop drukt, wordt een willekeurig getal tussen 0 en het geselecteerde nummer gerold en weergegeven op de 7-segmentsdisplays aan de rechterkant van het apparaat.

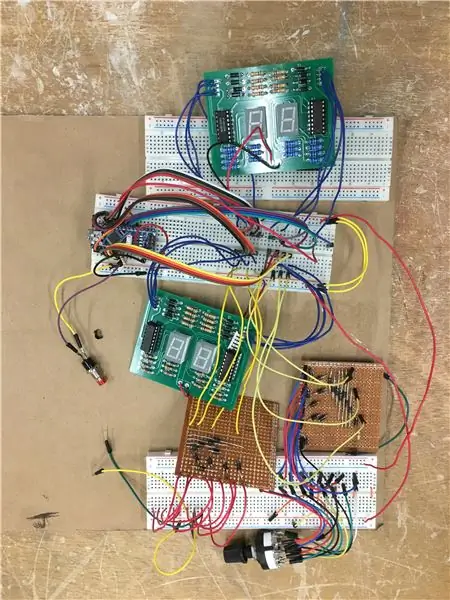

Stap 1: Het circuit

Het vereenvoudigde schakelschema hierboven toont elk van de benodigde Arduino-ingangen en -uitgangen die als referentie moeten worden gebruikt voor latere stappen in het project.

Hoe werkt de schakeling?

De gebruiker voert eerst het aantal zijden in dat hij met zijn dobbelstenen wil hebben door gebruik te maken van de twee draaischakelaars waarvan de ene de plaats van de tienden bestuurt en de andere de plaats van het eerste cijfer. Dit nummer wordt weergegeven door middel van feedback op de eerste PCB met 7 segmenten, waardoor het voor de gebruiker gemakkelijker wordt om het nummer dat hij heeft gekozen te begrijpen.

De decimale invoer van de gebruiker wordt omgezet in een binair formaat op de Rotary PCB en wordt verzonden naar de Arduino Nano. De nano kiest dan een willekeurig getal tussen 0 en het geselecteerde getal. Deze informatie wordt vervolgens in binair formaat naar de 2e 7 Segment PCB gestuurd wanneer de Push-To-Make (Roll)-schakelaar wordt ingedrukt.

Ik heb de Arduino-code hieronder ter referentie bijgevoegd om het begrip van hoe dit product werkt gemakkelijker te maken.

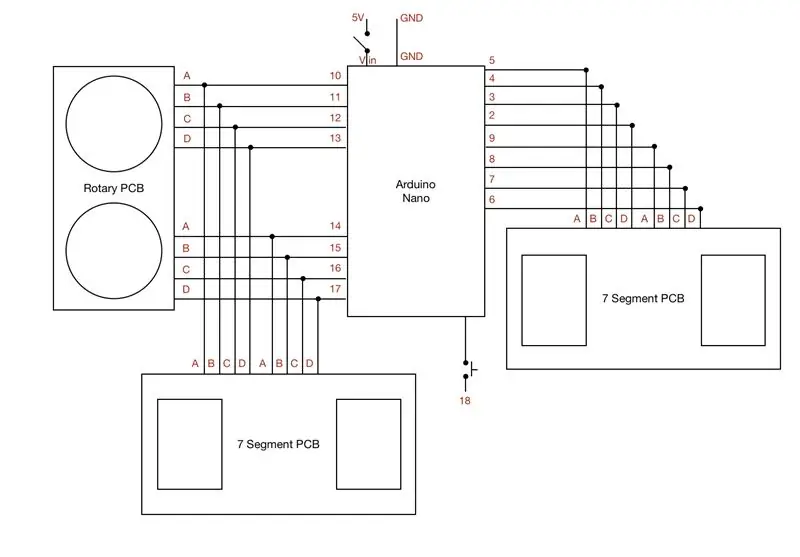

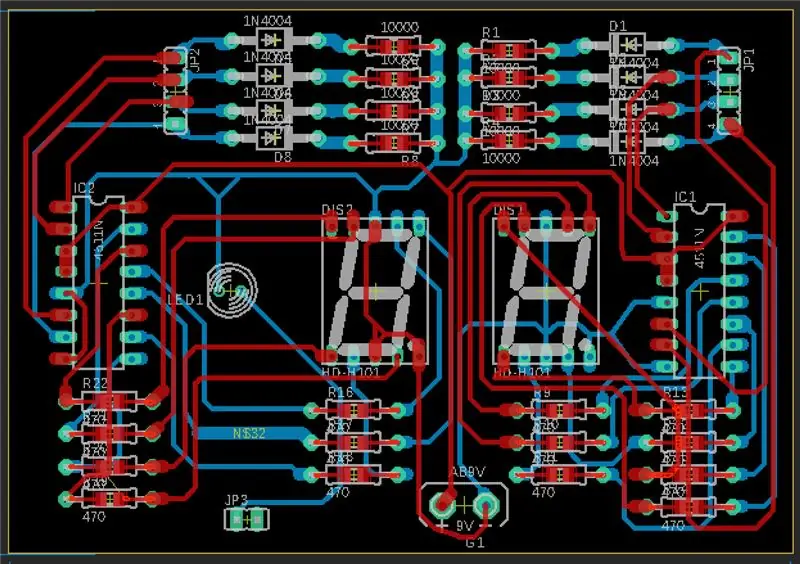

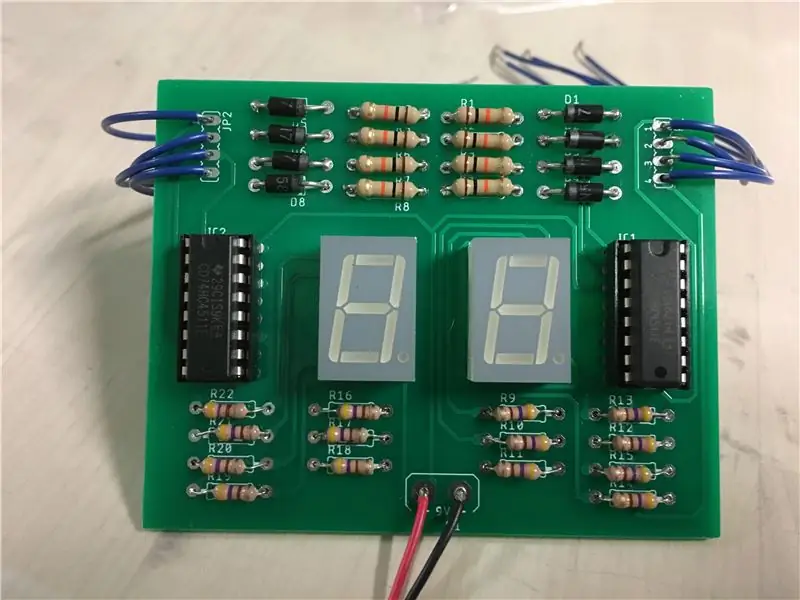

Stap 2: Printplaten

Stuklijst:

- 470 Ohm Weerstanden x28

- 10K Ohm Weerstanden x22

- CD 4511BE x4

- 7 Segment Display (Groen, CC) x4

- Diode 1N4002 x44

- Draaischakelaar (1P12T) x2

- Tuimelschakelaar (aan-uit) x2

- Druk om x1 te maken

- Arduino Nano x1

- LED Groen x2

Met behulp van Autodesk Eagle op mijn computer ontwierp ik het schema van elke PCB zoals te zien is op de bovenstaande foto. Van het schematische ontwerp heb ik de PCB's (2x 7 Segment PCB, 1x Rotary PCB) in China laten maken en laten verzenden.

Gerber-bestanden zijn hier te vinden (Eagle-bestanden zijn hieronder bijgevoegd)

Soldeercomponenten

Zorg voor een goede ventilatie en een veiligheidsbril voordat u gaat solderen. U moet er ook voor zorgen dat u alle componenten in hun juiste positie oriënteert en plaatst voordat u ze op het bord soldeert. Wees snel met het strijkijzer, want als u het te lang boven een pin houdt, kan het IC doorbranden. Zorg ervoor dat elk contactpunt stevig aan het bord is bevestigd met soldeer en dat er geen droge verbindingen zijn.

Gaten uitsnijden

Eerst heb ik de gaten op elke PCB gemarkeerd en uitgelijnd om er zeker van te zijn dat ze correct waren gemarkeerd. Dit werd gedaan met behulp van een try-vierkant, marker en liniaal. Na het markeren van de gaten, heb ik een stalen klem gebruikt om de PCB op zijn plaats te houden en 4x 2 mm gaten in elke printplaat te boren, gevolgd door de vereiste gaten van 3 mm om te voorkomen dat het TRFE-materiaal barst.

Deze stap is belangrijk omdat u de PCB's later goed aan de behuizing kunt bevestigen.

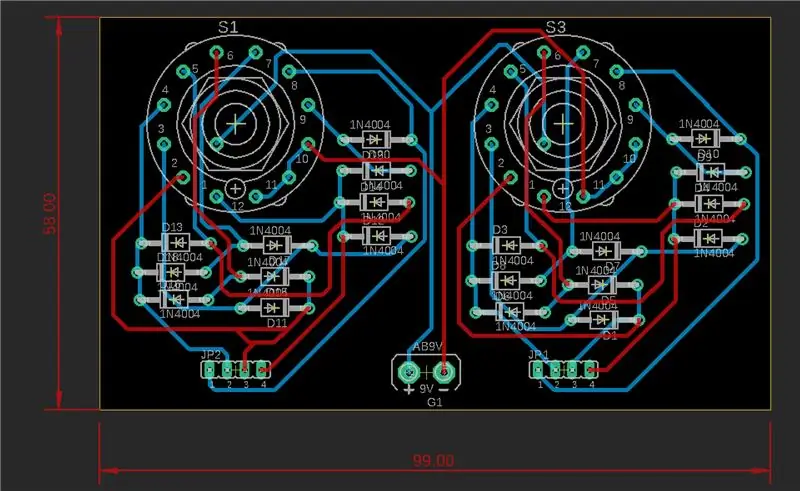

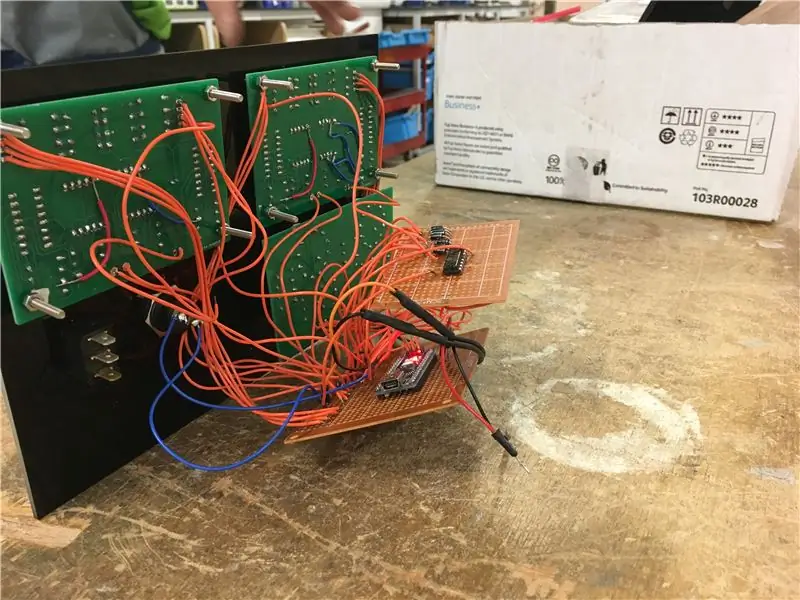

Stap 3: Circuits + testen

Taken

- Controleer alle PCB-aansluitingen.

- Zet het hele circuit op.

- Voer de code door het circuit om te testen.

- Als het niet werkt, lost u het probleem op en herhaalt u het.

Kwaliteitscontrole: met behulp van de continuïteitsinstelling op de multimeter heb ik elk spoor en onderdeel gecontroleerd om eventuele kortsluitingen te detecteren en te elimineren die de functie van het circuit zouden kunnen beïnvloeden. Als er een kortsluiting is gevonden, zijn de volgende stappen ondernomen om het probleem op te lossen.

1. Identificeer de kortsluiting - zorg ervoor dat de kortsluiting inderdaad een probleem is en bestaat, want hoe vaker warmte wordt toegepast op de koperen pads, hoe groter de kans dat ze smelten, beschadigd raken of niet-geleidend worden.

2. Verwarm de verbinding voorzichtig met een soldeerzuiger en zuig het vloeibare soldeer op. Herhaal dit totdat al het soldeer is verwijderd. Als het soldeer niet loskomt, gebruik dan een soldeerlont om te proberen een deel ervan op te nemen.

3. Soldeer tot slot beide verbindingen voorzichtig en met minimaal soldeer opnieuw, maar net genoeg zodat de verbinding stevig en geleidend is.

De code uploaden:

Om de code naar de Arduino Nano te uploaden, moet je eerst de Arduino IDE downloaden. Download vervolgens deze Arduino Nano Driver en deze FTDI-driver.

Gebruik vervolgens de code uit stap 1, upload deze via een USB naar Micro-USB-kabel naar de Arduino Nano. Het circuit zou nu operationeel moeten zijn. Als het niet werkt, begin dan met het oplossen van problemen door alle componenten en verbindingen dubbel te controleren.

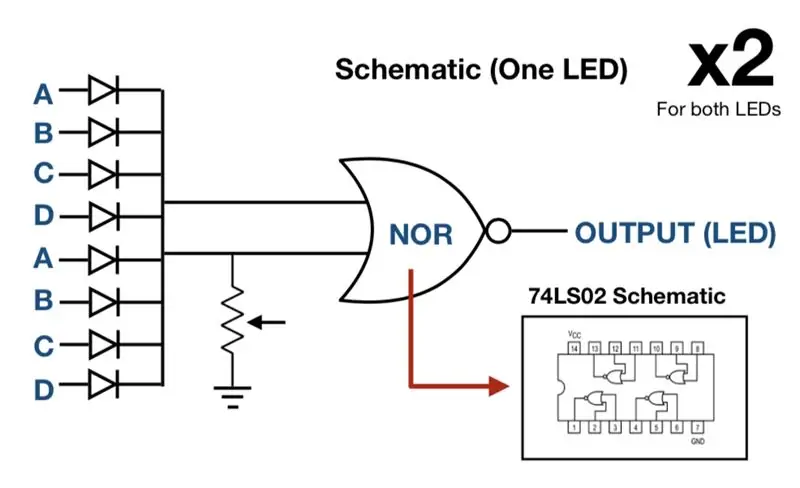

Extra LED

Als je goed naar de 7-segments printplaat kijkt, zie je dat er een gleuf is voor een LED. Deze LED is er om op te lichten wanneer het getal 100 wordt weergegeven en de twee 7-segments displays zouden twee nullen tonen. Om dit te laten werken, gebruikt u twee NOT-poorten en twee AND-poorten in een configuratie die de LED activeert wanneer er geen ingangen zijn in de 4511 IC.

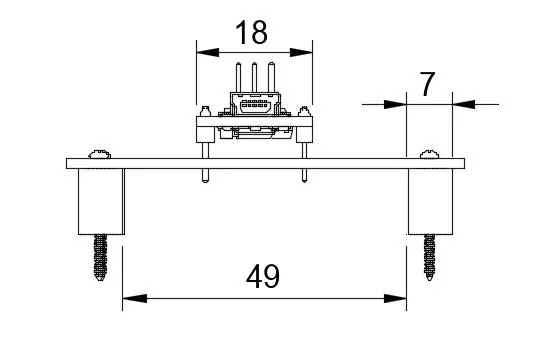

Stap 4: Gebruikersinterface

Taken

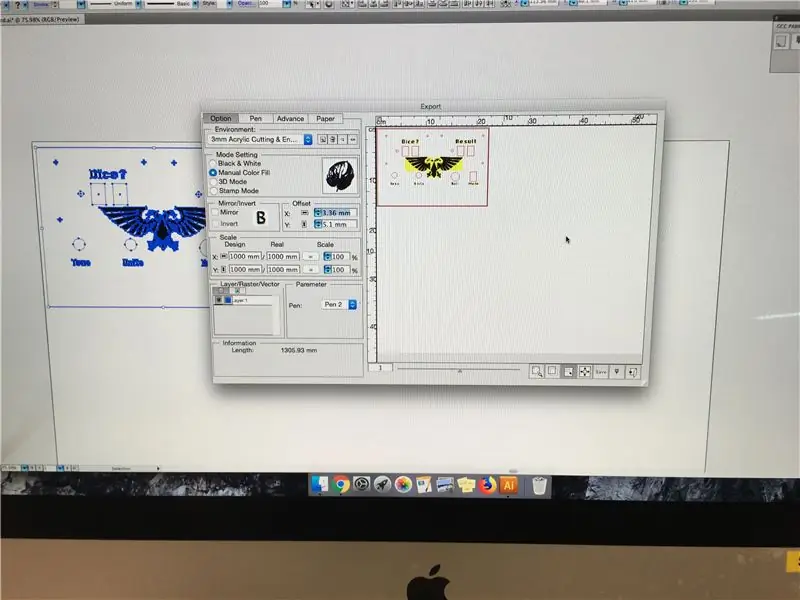

- Ontwerp de gebruikersinterface met Adobe illustrator.

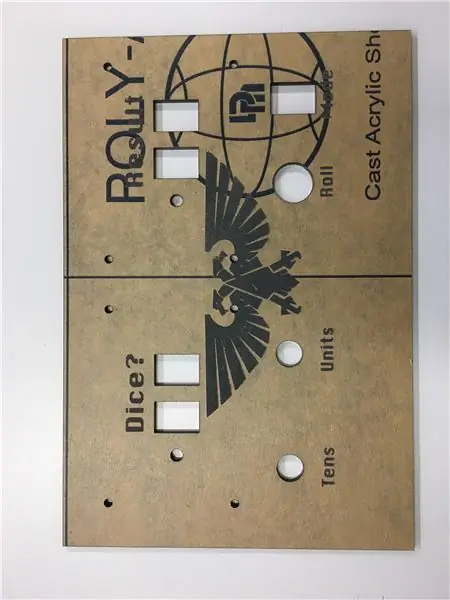

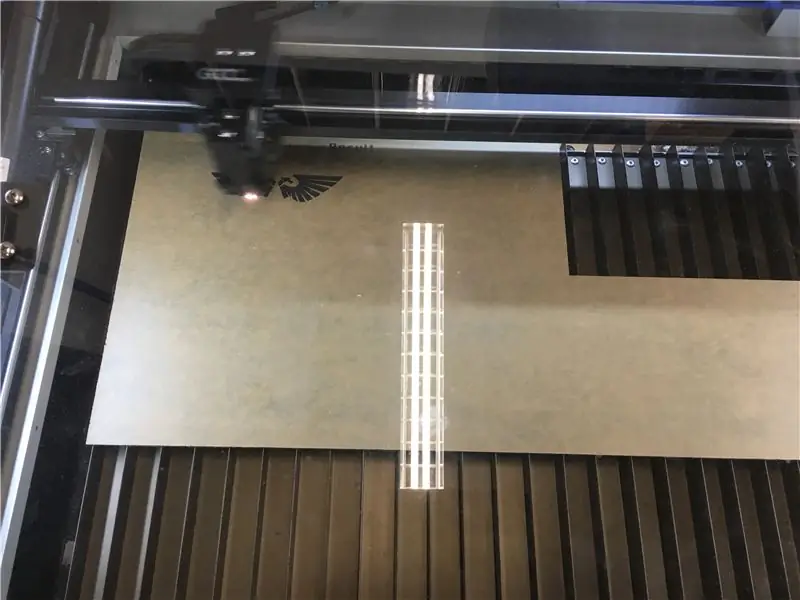

- Lasergesneden de gebruikersinterface en zorg ervoor dat deze past bij de circuitcomponenten. Graveer het ontwerp van de Warhammer-adelaar in de gebruikersinterface.

- Spuit het ontwerp grijs/zilver.

Materiaal: Zwart Acryl

Met Adobe Illustrator heb ik de gebruikersinterface ontworpen in overeenstemming met de afmetingen in de afbeelding hierboven (klik op meer afbeeldingen). Vervolgens heb ik dit ontwerpbestand geëxporteerd naar de lasersnijder en het stuk acryl uitgesneden.

Vervolgens liet ik het plastic vel op het acryl liggen en bespoten ik de gegraveerde delen van het acryl met een zilver/grijze kleur. Dit werd meerdere keren gedaan (4 keer met tussenpozen van 10 minuten) om een gedurfd en duidelijk beeld te krijgen. Nadat ik alles had laten drogen, pelde ik de plastic laag af en zorgde ervoor dat er geen onregelmatigheden waren.

Stap 5: Zijplaten

Taken

- Collectie Van Essenhout.

- Teken alle snijlijnen op het stuk hout als richtlijn bij het snijden. Knip zowel de linker- als de rechterkant uit voor de behuizing.

Materialen

1. Essenhout 135 mm (b) x 300 mm (l) x 10 mm (d)

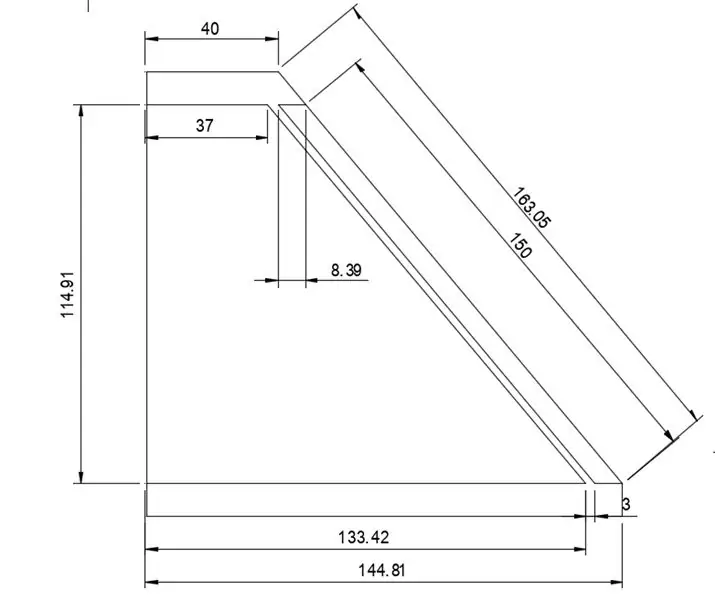

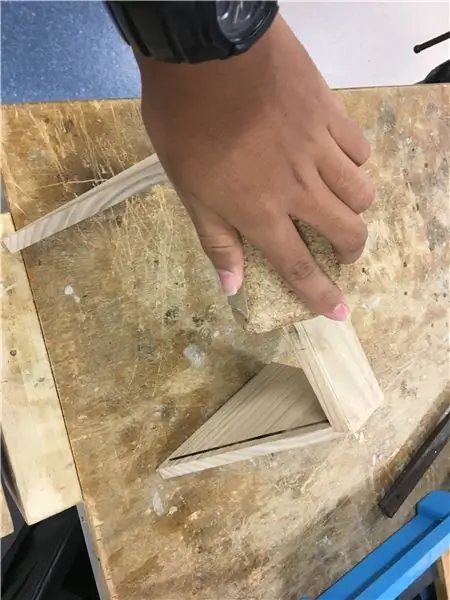

De volgende stap van dit project, en misschien wel het meest complexe onderdeel van de behuizing, zijn de zijplaten. Markeer eerst, met behulp van de bovenstaande afmetingen, beide zijstukken op een 10 mm dik stuk essenhout. Knip met een lintzaag de algemene vorm van de stukken uit.

Snijd vervolgens met behulp van een bovenfrees (freesmachine) de groeven uit die in de bovenstaande diagrammen worden getoond. Er zijn twee groeven van 10 mm breed x 5 mm dik. en een groef van 3 mm (breed) x 150 mm (lang) x 5 mm (diep) in een hoek van 50 graden.

Afwerking

Om kleine fouten in de uitlijning van het oppervlak of scherpe randen te corrigeren, gebruikt u fijn schuurpapier om over die secties te gaan om ze glad te strijken, waardoor ze een mooie esthetische aantrekkingskracht krijgen. Professionaliteit staat centraal.

Stap 6: Boven-, onder- en achterplaten

Taken

- Knip de bovenste balk uit.

- Knip de bodemplaat uit.

- Lasergesneden de achterplaat na het maken van het Adobe Illustrator-bestand voor de lasersnijder.

Bovenplaat (Materiaal: Essen)

De bovenplaat is een lastig stuk om te produceren, omdat deze een hoek van 50 graden aan één kant heeft. Om dit stuk uit te snijden, markeert u eerst de algemene vorm van het blok met behulp van de bovenstaande afmetingen en een try-vierkant. Maak vervolgens de hoek door de hellingshoek van het lintzaagplatform op 50 graden in te stellen. Snijd vanaf daar langs één kant van de rechthoek om het schuine vlak te produceren.

Maak bovendien het platform waterpas om de lintzaag te gebruiken om de andere drie zijden van het rechthoekige bovenstuk uit te snijden.

Bodemplaat (Materiaal: Essen)

De bodemplaat is eenvoudig uit te snijden met een lintzaag, aangezien het een rechthoekig blok essenhout is met de afmetingen 220 mm x 145 mm x 10 mm.

Achterplaat (materiaal: acryl)

Met Adobe Illustrator ontwierp ik de achterplaat (135 mm x 230 mm) samen met een sleuf voor de Power In-kabel en de aan-uitschakelaar, samen met de gaten voor de schroeven, zoals te zien is in de bovenstaande diagrammen. Dit bestand heb ik vervolgens naar de lasercutter geëxporteerd en laten knippen.

Markeer met potlood en liniaal 4 gaten (2 aan elke kant) voor de gaten voor schroeven (diameter hangt af van de schroef die u gebruikt). Maak met behulp van een centerpons en een hamer een deuk over elk van deze gaten en gebruik ten slotte de juiste boor met een handboor om alle 4 de gaten uit te boren.

Vervolgens volgde ik dezelfde stappen voor het spuiten van letters op acryl als in stap 4. Ten slotte ging ik met een verzinkboor over elk van de schroefgaten om ervoor te zorgen dat de schroefkoppen gelijk zouden zijn met het acryloppervlak wanneer geassembleerd.

Vermogenselektronica:

De inkomende voeding moet rond de 5V zijn. Eenmaal door het stroomgat in de achterplaat geleid, moet de positieve draad door de stroomschakelaar worden geleid, zodat de gebruiker de stroom naar het product kan regelen. De positieve pool van de schakelaar moet dan worden aangesloten op de V(in)-pin op de Arduino en de negatieve/GND-draad moet worden aangesloten op de Arduino GND (in)-pin.

Stap 7: Lijmen en klemmen

Nu alle delen van de behuizing zijn uitgesneden, moeten we ze in elkaar zetten. Hieronder staan alle stukken vermeld:

- 2x Zijplaten

- 1x bovenbalk

- 1x onderste plaats

- 1x gebruikersinterface

- 1x achterplaat

In deze stap zijn de stukken die we aan elkaar gaan lijmen:

- 1x bovenbalk

- 2x Zijplaten

Het is erg belangrijk dat deze stukken en ALLEEN deze stukken aan elkaar worden gelijmd. De bodemplaat wordt getoond in de afbeeldingen hierboven maar IS NIET gelijmd aan de zijplaten. Het wordt daar alleen als richtlijn en voor positionering geplaatst.

Stappen:

1. Leg de onderdelen op volgorde en zorg ervoor dat ze allemaal goed kunnen worden geplaatst en gemonteerd. Als dit niet het geval is, archiveer dan het problematische stuk totdat het werkt, of maak het opnieuw.

2. Breng een kleine maar redelijke laag PVA-lijm aan op de belangrijkste contactpunten. In dit geval zouden deze punten de bovenste sponningverbinding op beide zijstukken zijn.

3. Combineer alle stukken samen met de bodemplaat als richtlijn om de zijplaten en de bovenbalk omhoog te houden.

4. Gebruik een of twee klemmen om het stuk in deze configuratie vast te zetten totdat de lijm is opgedroogd en de verbindingen allemaal vastzitten.

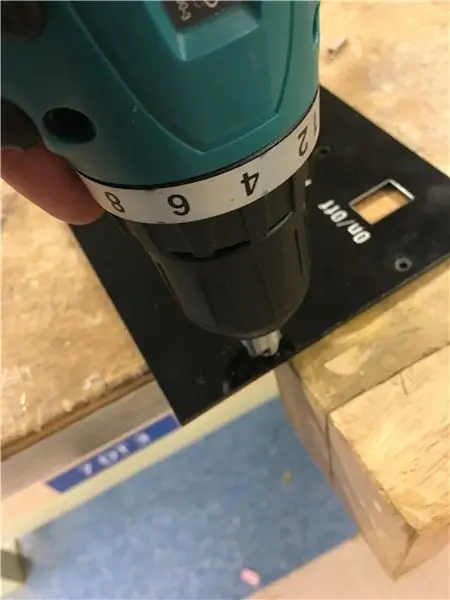

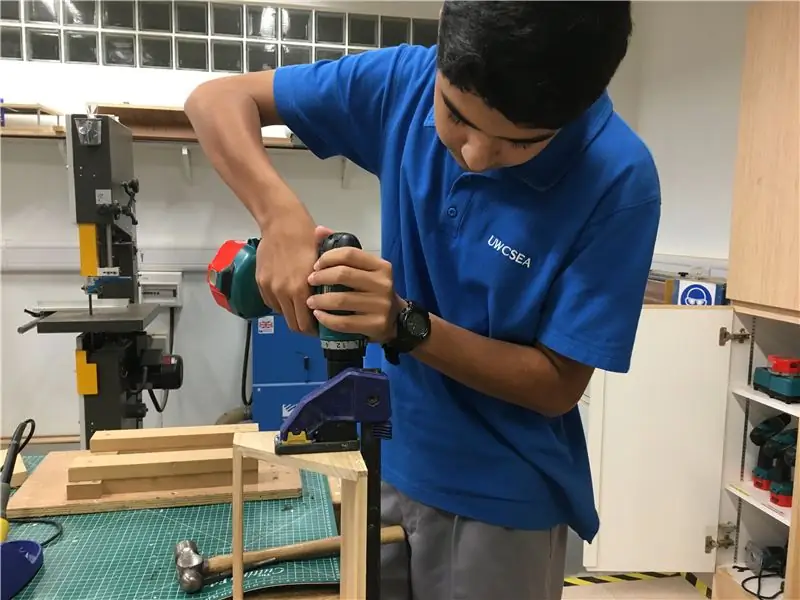

Stap 8: Boren

In totaal zijn er 8 gaten die in het essenhout geboord moeten worden. Alle gaten moeten worden geboord met een boor van 2,5 mm.

Eerst heb ik de behuizing vastgeklemd om ervoor te zorgen dat deze niet beweegt tijdens het boorproces voor kwaliteitscontrole. Vervolgens heb ik met een liniaal en potlood alle 8 gaten afgebakend die aan de achterkant en aan de onderkant moesten worden geboord. Met behulp van een centerpons en een balpenhamer heb ik elk punt ingesprongen om de boor te geleiden. Ten slotte boorde ik elk gat uit met een handboor en een boor van 2,5 mm.

Nadat ik de gaten door het acryl achterstuk en het houten onderstuk had geboord, gebruikte ik een verzinkboor om voor elk gat een verzinkboor te maken. Dit was nodig omdat ik zelftappende schroeven gebruikte om de achter- en onderkant met de behuizing te verbinden. Dit betekende dat met deze verzonken inkepingen de schroefkop gelijk zou liggen met het oppervlak van het materiaal waarin het was geschroefd, waardoor het een mooi uiterlijk en een veilige buitenkant kreeg.

Stap 9: schuren en afwerken

Onzuiverheden wegschuren

Nadat de behuizing aan elkaar was gelijmd, gebruikte ik eerst ruw schuurpapier om overtollige opgedroogde lijm of duidelijke uitlijningsproblemen te verwijderen. Dan voor kwaliteitscontrole. Ik schakelde over op fijner schuurpapier en ging over elk oppervlak om een gladde afwerking te garanderen.

Afwerking aanbrengen: Meubelwas

Ten slotte, om het essenhout een mooie afwerking en gevoel te geven, besloot ik het oppervlak te waxen. Met behulp van een poetsdoek heb ik de meubelwas 4 keer op elk buitenoppervlak van het hout aangebracht met 30 minuten droogsessies ertussen voor kwaliteitscontrole. Dit was voor kwaliteitscontrole die ervoor zorgde dat elke centimeter van het hout goed was gecoat en dezelfde textuur had.

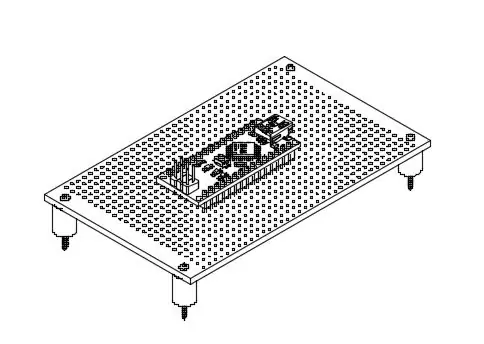

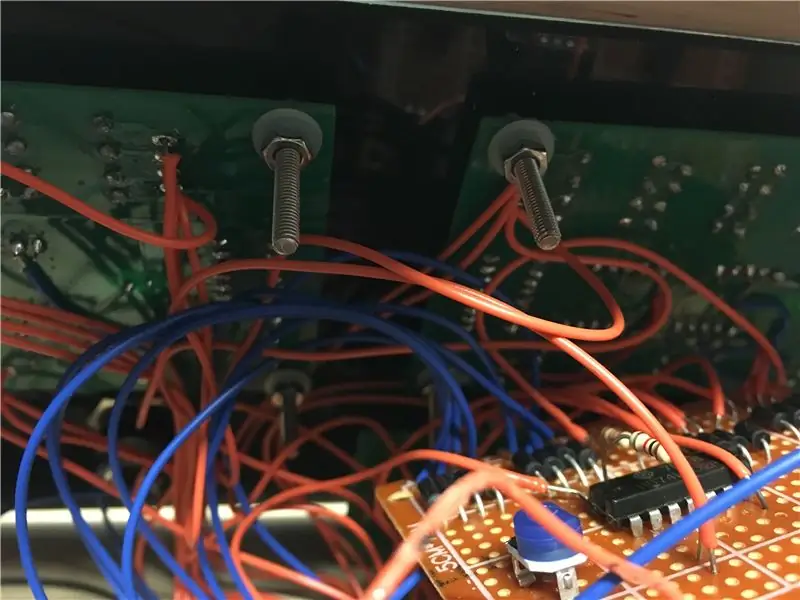

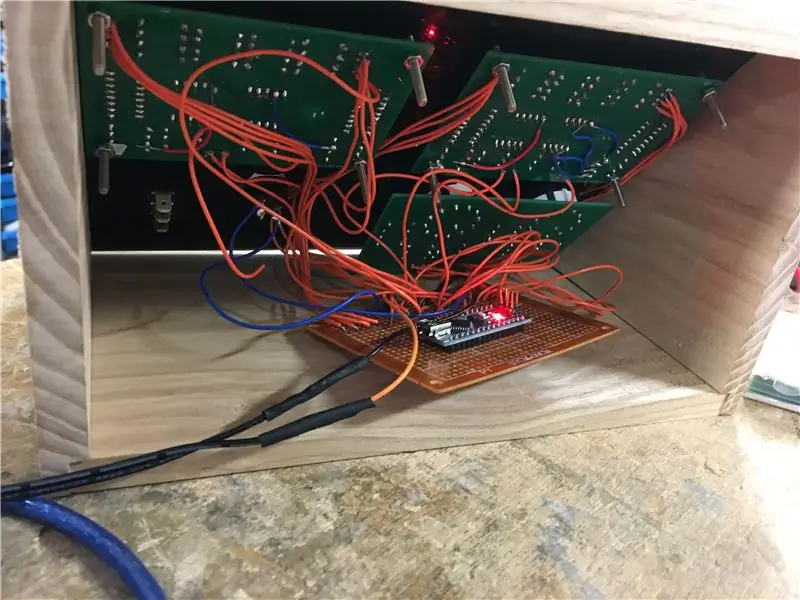

Stap 10: Beveiligde elektronica naar de behuizing

Materialen

- 12x M4-bouten

- 12x M4 Moeren

- 12x M4 nylon ringen

Hierboven bevestig ik de PCB's aan de gebruikersinterface met behulp van de bouten, moeren en nylon ringen. Ik heb nylon ringen gebruikt omdat ze niet-geleidend zijn en daarom geen kortsluiting zullen veroorzaken bij contact met mijn PCB. Nadat de PCB's waren aangesloten, gebruikte ik een boormachine en een schroevendraaier om mijn achter- en bodemplaten aan de uiteindelijke behuizing te bevestigen. Doe dit proces met zorg, want de elektronica kan nogal delicaat zijn.

Mochten er soldeerverbindingen breken of uit elkaar vallen, dan is het absoluut noodzakelijk dat u deze daar repareert en vervolgens b4 verder gaat. Zorg ervoor dat u het circuit test voor en na het bevestigen aan de behuizing om ervoor te zorgen dat alles in goede staat blijft.

Stap 11: Zet de behuizing bij elkaar

Neem in deze laatste stap de gebruikersinterface en schuif deze door de groeven van de zijplaat in de behuizing. Plaats vervolgens de bodemplaat onder de behuizing tussen de sponningverbindingen van de twee zijplaten. Lijn de schroefgaten uit en gebruik een schroevendraaier om alle 4 schroeven (2 aan elke kant) in te brengen om de plaat op zijn plaats te bevestigen.

De laatste stap is het bevestigen van de achterplaat aan de behuizing. Doe dit door de schroefgaten op één lijn te brengen en vervolgens de 4 zelftappende houtschroeven in elke positie te plaatsen en te controleren of deze goed en strak passen.

Ten slotte kunt u eventuele fouten gladstrijken met fijn schuurpapier en meubelwas. Als er fouten zijn met de uitlijning, herhaal dan de vorige stappen. Als u tijdens dit proces hulp nodig heeft, kunt u uw vragen stellen in het opmerkingengedeelte hieronder.

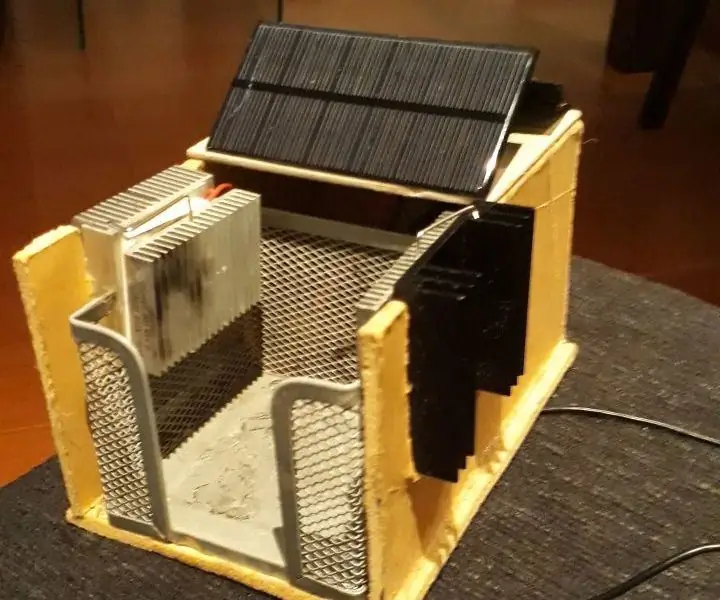

Stap 12: Je bent klaar

Goed bezig met het afronden van het project! Genieten van!

Aanbevolen:

Rainbow Dice: 6 stappen (met afbeeldingen)

Rainbow Dice: Dit maakt een dobbelsteenspeldoos met 5 dobbelstenen gemaakt van smd-LED's in 5 kleuren. De software die het aanstuurt, maakt verschillende spelmodi mogelijk met meerdere dobbelstenen. Een hoofdschakelaar maakt spelselectie en dobbelstenen mogelijk. Individuele schakelaars naast el

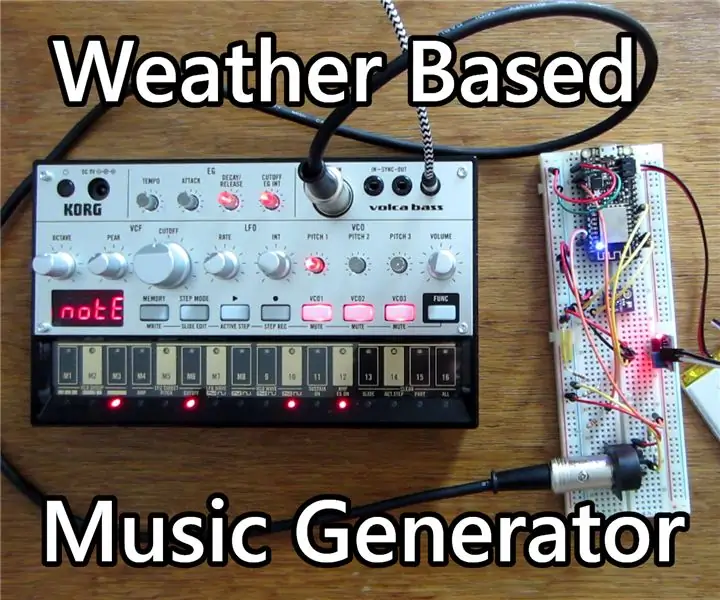

Weergebaseerde muziekgenerator (ESP8266 gebaseerde midi-generator): 4 stappen (met afbeeldingen)

Weergebaseerde muziekgenerator (ESP8266-gebaseerde midi-generator): Hallo, vandaag zal ik uitleggen hoe u uw eigen kleine weergebaseerde muziekgenerator kunt maken. Het is gebaseerd op een ESP8266, die een beetje op een Arduino lijkt, en het reageert op temperatuur, regen en lichtintensiteit. Verwacht niet dat het hele nummers of akkoordprogr

Een computer demonteren met eenvoudige stappen en afbeeldingen: 13 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Een computer demonteren met eenvoudige stappen en afbeeldingen: dit is een instructie over het demonteren van een pc. De meeste basiscomponenten zijn modulair en gemakkelijk te verwijderen. Wel is het belangrijk dat je er goed over georganiseerd bent. Dit zal helpen voorkomen dat u onderdelen kwijtraakt, en ook bij het maken van de hermontage e

Power Adapter voor Bike Generator.: 6 stappen (met afbeeldingen)

Stroomadapter voor fietsgenerator.: Goedemorgen. Dit gaat over een adapter (nog een) voor elektrische stroom geleverd door een fietsgenerator. Allereerst, wat is een 'fietsgenerator'? Het is een elektrische stroomgenerator die de wielen en pedalen van een fiets in beweging zet; in feite converteert het

Home Energy Generator: 4 stappen (met afbeeldingen)

Home Energy Generator: sinds de ontdekking van elektriciteit hebben we veel manieren gezocht om het effectief maar tegen lage kosten op te wekken, omdat niet veel mensen toegang hebben tot deze mogelijkheid, omdat het meestal erg duur is. Het hieronder gepresenteerde project heeft tot doel te bewijzen