Inhoudsopgave:

- Stap 1: Gereedschappen en materialen

- Stap 2: Frezen

- Stap 3: Opnieuw zagen

- Stap 4: Oriëntatieborden

- Stap 5: Lijmen en frezen

- Stap 6: Luidsprekergaten

- Stap 7: Routering

- Stap 8: Middenverdeler

- Stap 9: definitieve vormgeving

- Stap 10: Solderen

- Stap 11: Boren

- Stap 12: Poorten

- Stap 13: Afwerking

- Stap 14: laatste stappen

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:14.

- Laatst gewijzigd 2025-01-23 15:01.

Ik heb deze oplaadbare, op batterijen werkende, draagbare Bluetooth-boombox-luidspreker gebouwd met behulp van de Parts Express C-Note-luidsprekerset plus hun KAB-versterkerbord (links naar alle onderdelen hieronder). Dit was mijn eerste luidspreker die ik bouwde en ik ben oprecht verbaasd over hoe geweldig dit ding klinkt.

Met dank aan Kirby Meets Audio voor het helpen met de planning, bekijk zijn kanaal hier.

Dit boombox-ontwerp is sterk geïnspireerd op deze boombox van The Hifi Case, als je een luidspreker als deze wilt kopen, kijk dan hier.

Koop je Build It Yourself-merchandise!

Stap 1: Gereedschappen en materialen

Materialen:

- Onderdelen Express C-Note boekenplankluidsprekerset

- Dayton Audio KAB-250v3 Versterkerkaart

- Dayton Audio KAB-FC Functiekabels Pakket

- Dayton Audio KAB-BE 18650 batterij-uitbreidingskaart

- Dayton Audio KAB-PMV3 Paneelmontage (dit was niet beschikbaar toen ik mijn boombox bouwde, zou de zaken vereenvoudigd hebben)

- Sonic Barrier 1/2 Akoestisch schuim (2 vellen nodig)

- Wit geperforeerd crossover-bord

- Zwarte Schroeven

- 2,5 mm DC-aansluiting voor paneelmontage

- Volumeknop

- 18650 Batterijen

- Stroomvoorziening

- Rubberen voeten

- Krimpklemmen

- Handvat

- Afveegbare Poly

Gereedschap:

- Festool Kapex Verstekzaag

- Festool CXS accuboormachine

- Festool Accuboormachine PDC 18/4

- Festool ETS EC 150/5 Schuurmachine

- Festool OF 1400 Bovenfrees

- Powermatic 15HH Schaafmachine

- Powermatic PJ-882HH-verbindingsstuk

- Inventables X-Carve

- 3/8" Radius Roundover-bit

- Flush Trim Bit

- Parallelle klemmen

- Verzinkboor

- Lintzaag Featherboard

- Tafelzaag Featherboard

- Digitale hoekmeter

Stap 2: Frezen

Ik bouwde deze boombox uit massief walnoot, dus ik begon met het afbreken van mijn ruwe hout in de afzonderlijke stukken. Als u deze constructie wilt vereenvoudigen, kunt u plaatproducten zoals multiplex of MDF gebruiken, of gewoon voorgefreesd hout kopen.

Nadat ik de planken op ruwe lengte had gesneden met de verstekzaag, heb ik ze vierkant gemaakt op de jointer, schaafmachine en tafelzaag.

Ik kocht 6/4 of 1 ½ "dik Walnut voor deze build en wilde een uiteindelijke dikte van ½" op deze planken, dus vervolgens moest ik al mijn planken opnieuw zagen, in feite door ze in tweeën te splitsen.

Stap 3: Opnieuw zagen

Het herzaagblad op mijn lintzaag was extreem bot, dus besloot ik het grootste deel van het herzaagwerk aan de tafelzaag te doen. Om dit te doen, heb ik eerst het midden van het bord gemarkeerd met een markeringsmeter en vervolgens het hek zo ingesteld dat het mes door het midden van het bord zou gaan. Ik heb ook een verenplank toegevoegd om het bord tegen het hek te houden.

Ik wilde deze snede in meerdere passen maken, dus ik begon met mijn mes ongeveer 2,5 cm over de tafel en maakte de eerste doorgang. Ik draaide toen het bord om en zorgde ervoor dat hetzelfde gezicht tegen het hek was, en maakte de pass aan de andere kant van het bord.

Ik herhaalde dit proces voor alle planken en tilde het mes vervolgens hoog genoeg op zodat er ongeveer ¾ materiaal in het midden van de planken zou blijven. Ik wilde niet helemaal doorzagen bij de tafelzaag, alleen het grootste deel van het afval verwijderen. Ik herhaalde de stappen met het hogere mes en liep toen naar de lintzaag.

Ik plaatste nog een verenplank bij de lintzaag om de druk tegen de planken te houden, en zaagde toen alle planken opnieuw en spleet ze volledig.

Eindelijk, bij de schaafmachine, kon ik de planken helemaal plat krijgen en de kleine nok die in het midden van de planken was achtergebleven verwijderen.

Voordat ik de panelen ging lijmen, moest ik enkele van de planken inkorten en enkele gebieden verwijderen die ik esthetisch niet leuk vond, zoals deze spinthoutgebieden.

Stap 4: Oriëntatieborden

Nadat alle planken op maat waren gesneden, schikte ik de planken in de richting waarvan ik dacht dat ze er het beste uitzagen en labelde ze vervolgens zodat ik ze niet door elkaar zou halen tijdens het lijmen.

De laatste stap voor het lijmen was om elke rand te verbinden, om er zeker van te zijn dat ik perfecte lijmlijnen kreeg. Ik gebruikte deze kleine truc die ik van mijn vriend Jay Bates heb opgepikt, waarbij je twee parende planken met het tegenovergestelde vlak van elke plank tegen het voeghek verbindt.

Je kunt zien dat ik met mijn potloodlijn naar het hek op het eerste bord keek en vervolgens weg van het hek op het tweede bord. Dit maakte effectief elke kleine fout in de haaksheid van mijn omheining teniet en zorgde ervoor dat ik een vlak paneel kreeg.

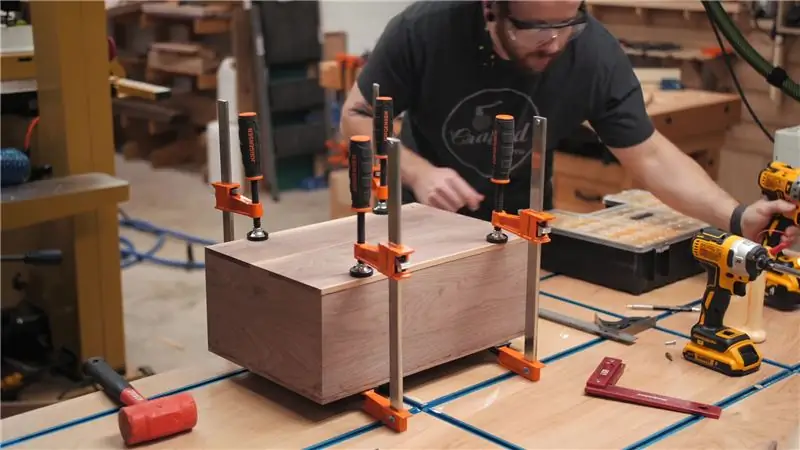

Stap 5: Lijmen en frezen

Eindelijk kon ik de panelen verlijmen. Ik heb niets gebruikt om deze boards uit te lijnen, vooral omdat er zoveel waren, en ik zorgde ervoor dat ik klemmen aan de uiteinden van de naden toevoeg om ze op één lijn te houden.

Nadat ik de planken een paar uur in de klemmen had laten zitten, heb ik de lijm verwijderd en vervolgens door de schaafmachine gehaald om ze op te ruimen.

Nu de planken waren opgeruimd, kon ik de boven-, onder- en zijpanelen aan de tafelzaag tot de uiteindelijke breedte scheuren, opnieuw met behulp van een verenplank om consistente druk tegen het hek te houden.

Vervolgens zette ik mijn mes op 45 graden en begon in de verstekken te snijden. Eerst sneed ik een mijter aan het ene uiteinde van elk van de planken die het frame van de doos vormden.

Met het ene uiteinde op 45 graden gesneden, plaatste ik vervolgens een stopblok op mijn verstekmeter om het verstek op het andere uiteinde van de planken te snijden. Dit zorgde ervoor dat mijn boven- en onderpanelen, samen met de zijpanelen, allemaal precies dezelfde lengte hadden.

Eindelijk kon ik de doos lijmen, en hiervoor heb ik een combinatie van bandklemmen en hoekklemmen gebruikt. Ik eindigde met een perfect vierkante doos en spleetvrije verstekken, wat altijd leuk is.

Met het doosframe vastgelijmd, kon ik de voor- en achterpanelen op maat snijden op basis van de uiteindelijke grootte van het frame, en dat deed ik met de verstekzaag.

Stap 6: Luidsprekergaten

Vervolgens moest ik de gaten voor de luidsprekers in het voorpaneel laten snijden. De luidsprekerkit die ik gebruikte, de C-Note-kit van Parts Express, wordt geleverd met MDF-behuizingen en je zou gemakkelijk een verzonken trimbit kunnen gebruiken en die behuizingen als sjablonen gebruiken om deze gaten te snijden, maar ik dacht dat ik de X-Carve doe het werk voor mij.

Ik heb een snel ontwerp gemaakt in Easel, de gratis CAM-software van Inventables, en heb een proefsnede gemaakt op een stuk ½ multiplex om er zeker van te zijn dat alles goed zou passen. Toen ik alles goed passend had, maakte ik de laatste snede op het Walnut-paneel. Deze hele operatie duurde slechts ongeveer 13 minuten, super snel met een ¼” bit.

Nadat de X-Carve klaar was, knipte ik de lipjes die de overgebleven stukken op hun plaats hielden en maakte alles schoon met een spaakmes en wat schuurpapier.

Stap 7: Routering

Ik wilde de voor- en achterpanelen iets in het frame verzonken, om de panelen een veiligere set te geven, dus vervolgens zette ik mijn freestafel op om een "brede bij ⅛" diepe sponning te snijden. Ik sneed deze sponningen op alle vier de randen van de voor- en achterpanelen, waarbij ik ervoor zorgde dat ik eerst de sponningen aan de lange randen afsneed om uitbarsting van de eindnerf te voorkomen.

Vervolgens heb ik het voorpaneel op het frame gelijmd, en ik zorgde ervoor dat ik hiervoor voldoende lijm en klemmen gebruikte. Je wilt een luchtdichte afdichting op luidsprekerboxen, dus je kunt echt niet overboord gaan met klemmen.

Ik wist dat ik een zware round-over aan alle randen van deze luidsprekerbox wilde, en dat zou betekenen dat ik een flink deel van het materiaal uit de hoeken moest verwijderen. Hierdoor wilde ik de hoeken verstevigen en heb ik hiervoor gewoon wat blokjes aan de binnenkant van de speakerbox gebruikt.

Ik gebruikte een combinatie van CA-lijm en houtlijm om de blokken te bevestigen, en de CA-lijm zou de blokken in feite op hun plaats houden terwijl de houtlijm droogde.

Ik moest ook wat meer blokken toevoegen aan de binnenkant van de boven- en onderpanelen, en hier zullen de schroeven worden aangesloten die het achterpaneel bevestigen, dat ik verwijderbaar wilde hebben.

Stap 8: Middenverdeler

Het laatste stuk dat aan de luidsprekerbox moest worden toegevoegd, was de middenverdeler, die ik eerlijk gezegd een beetje vergeten was. Je kunt zien dat ik de blokken aan de boven- en onderkant moest uithakken om ruimte te maken voor de verdeler, die ik uit ½ Baltische berkenmultiplex sneed. Nogmaals, ik zorgde ervoor dat ik hier veel lijm gebruikte, omdat ik een luchtdichte afdichting wilde.

Ik moest ook nog een sponning toevoegen aan het midden van het achterpaneel, zodat het de middenverdeler niet hinderde, en ik sneed dat op de tafelzaag.

Ik klemde het achterpaneel op zijn plaats, voorgeboorde en verzonken gaten en voegde vervolgens 1 schroeven toe om het achterpaneel op zijn plaats te houden.

Stap 9: definitieve vormgeving

Met de doos gebouwd, kon ik doorgaan met het opruimen. Eerst gebruikte ik een vlak trimbit op de freestafel om eventuele overhangende gebieden op de voor- en achterpanelen op te ruimen, die ik iets te groot uitsneed.

Nadat de randen waren weggespoeld, schakelde ik over naar een ⅜ radius-roundover-bit en voegde een round-over toe aan alle randen van de doos. Ik sta er altijd versteld van hoeveel verschil een zwaar randprofiel als dit maakt, en ik denk echt dat deze round-over het uiterlijk van de luidspreker heeft gemaakt.

Eindelijk kon ik de luidsprekers installeren, wat eenvoudig was. Ik zorgde ervoor dat de schroefgaten haaks op de kast stonden en gebruikte een zelfcentrerende boor om gaten voor te boren. Ik gebruikte toen ¾” zwarte schroeven om de luidsprekers te bevestigen en kon een schoonheidsfoto maken voor mijn sociale media.

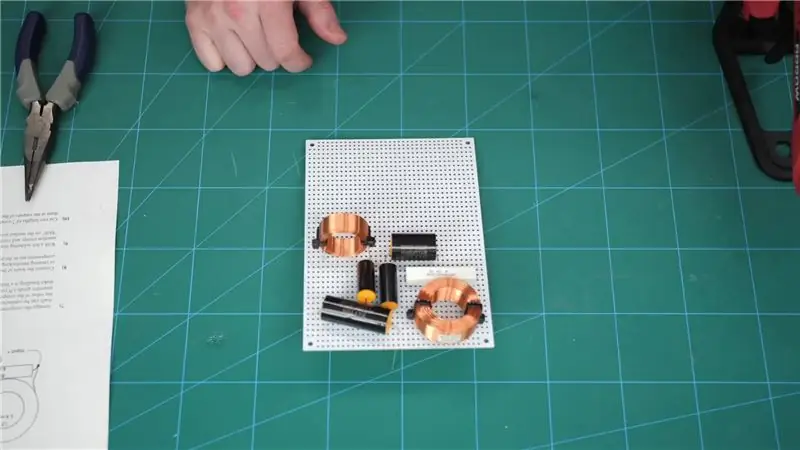

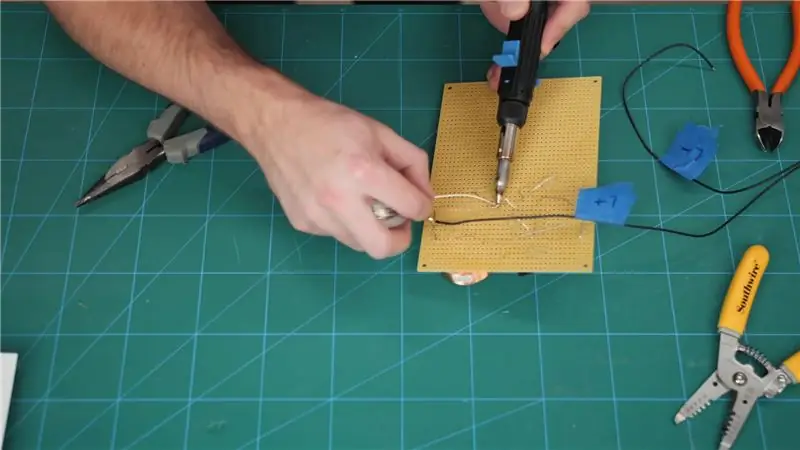

Stap 10: Solderen

Het volgende in de bouw was het deel waar ik een beetje nerveus over was, het bouwen van de crossovers. Dit was de eerste keer dat ik soldeerde en er waren een heleboel verbindingen om hier te solderen. Voor het geval je het niet weet, splitsen crossovers het audiosignaal tussen de woofer en tweeter, waarbij de hogere frequenties naar de tweeters en lagere frequenties naar de woofers worden gestuurd.

Nogmaals, deze crossovers maakten deel uit van de C-Note-luidsprekerkit die ik voor dit project gebruikte, en er zijn uiterst gedetailleerde instructies voor het bedraden van de crossovers die bij die kit zijn geleverd. Kortom, ik moest de verschillende componenten van de crossover zelf aansluiten en ook bedrading toevoegen om de crossovers op de luidsprekers en de versterker aan te sluiten.

Terwijl ik aan het solderen ben, laten we het hebben over de sponsor van de video van deze week, Bernzomatic.

Ik heb zowel de Bernzomatic ST500 draadloze soldeerbout als de ST2200T detailtoorts voor dit project gebruikt, en ze zijn beide perfect voor gebruik bij soldeerklussen. Beide fakkels werken op butaan, wat betekent dat ze draadloos en volledig draagbaar zijn, perfect als je iets uit de buurt van een stopcontact moet solderen.

Ik gebruikte ook Bernzomatic harskern elektrisch soldeer voor dit project, dat uiterst eenvoudig te gebruiken was, geen flux vereist. Of je nu een professionele vakman, doe-het-zelver, ambachtsman, handwerker of chef-kok bent, Bernzomatic heeft het juiste product voor talloze projecten. Voor meer informatie over de soldeerbranders, soldeer en andere producten van Bernzomatic, bekijk de link in de videobeschrijving hieronder, en nogmaals bedankt aan Bernzomatic voor het sponsoren van de video van deze week.

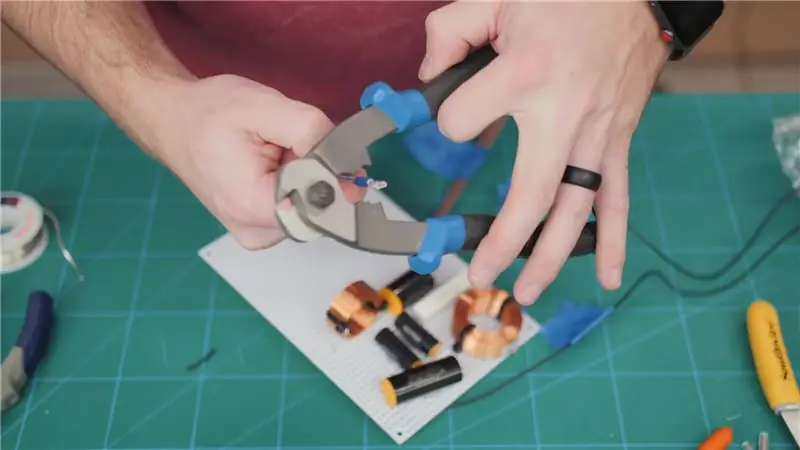

Nadat ik de stroomaansluiting op de kabels van het versterkerbord had gesoldeerd, kon ik de uiteinden van de luidsprekerkabel strippen en deze krimpaansluitingen toevoegen om de luidsprekerkabel eenvoudig op de luidsprekers aan te sluiten.

Stap 11: Boren

Nu alle bedrading compleet was, kon ik doorgaan met het toevoegen van gaten voor de verschillende poorten, LED's, schakelaars en de draagbeugel. Dit was een van de meer vervelende onderdelen van de constructie, omdat veel van deze componenten palen van verschillende grootte hadden, dus ik moest een schuifmaat gebruiken om de juiste boormaat te vinden om de gaten voor te boren.

Ik moest ook een Forstner-bit aan de binnenkant van de kast gebruiken om de componenten door te laten. De meeste van deze onderdelen hadden slechts een gedeelte met schroefdraad van ongeveer ¼ lang, dus ik moest deze gaten uithollen om de gebieden met schroefdraad door de kast te laten uitsteken.

Ik heb ook wat rubberen voetjes aan de onderkant van de luidsprekerkast toegevoegd, om te voorkomen dat deze gaat rammelen tijdens het afspelen van muziek.

Stap 12: Poorten

De laatste gaten die ik moest boren waren voor de poorten aan de onderkant van de kast. Deze poorten hadden een diameter van 1 "en ik heb geen boor van 1 ", dus ik moest hier een beetje creatief zijn.

Eerst boorde ik een gat van 1 , het dichtstbijzijnde bit dat ik bij de hand had, met een Forstner-bit, en gebruikte vervolgens de X-Carve om een sjabloon te snijden. Ik monteerde toen een verzonken trimbit in mijn freestafel, bevestigde de sjabloon aan de onderkant van de kast met dubbele plakband en leidde het gat uit.

Natuurlijk kon je gewoon het Forstner-bit van de juiste maat kopen, maar ik kon er geen lokaal vinden, dit bespaarde me twintig dollar en ik vond het een slimme oplossing.

Stap 13: Afwerking

Met alle gaten die in de luidsprekerkast waren geboord, hoefde je alleen nog maar alles te schuren tot korrel 180 en klaar te maken voor de afwerking.

Voor de afwerking ging ik met een veeg op polyurethaan, vooral omdat ik net genoeg over had in het blik om het op te gebruiken voor dit project. Ik veegde drie lagen af en liet de finish ongeveer 6 uur drogen tussen de lagen. Ik hou gewoon van de manier waarop de afwerking de nerf op deze Walnut knalde, prachtig.

Ik heb ook de binnenkant van de kast afgedicht met spuitpolyurethaan, wat niet nodig zou zijn als ik MDF of multiplex voor de doos had gebruikt, maar ik dacht dat dit zou helpen de seizoensgebonden uitzetting en krimp te verminderen.

Toen de afwerking eenmaal was opgedroogd, kon ik bij de eindmontage van de kast komen. Ten eerste wilde ik ervoor zorgen dat het achterpaneel een luchtdichte afdichting op de kast had. Ik vond deze schuimisolatie in het thuiscentrum die perfect bleek te zijn voor deze build. Het is schil en plak en ik heb ervoor gezorgd dat het langs alle sponninggebieden op het achterpaneel loopt.

Wanneer het paneel met schroeven wordt gemonteerd, wordt het schuim samengedrukt en vormt het een perfecte afdichting.

Stap 14: laatste stappen

Vervolgens heb ik dit ½ geluidsdempende schuim toegevoegd aan alle binnenzijden van de kast, behalve de voorplaat. Het schuim heeft een achterkant met schil en plak en ik knip het gewoon op maat met een schaar, waarbij ik ervoor zorg dat ik rond een van de gaten knipt die ik eerder had geboord.

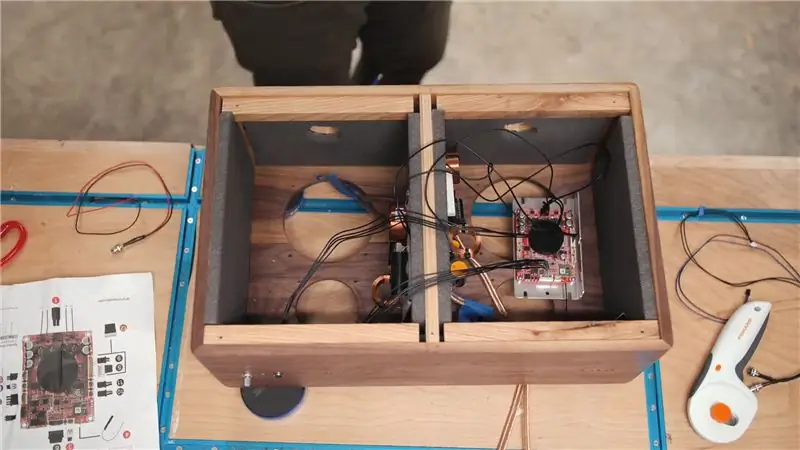

Ik zou ook de crossovers en het versterkerbord aan de binnenkant van de kast kunnen monteren. Ik heb hiervoor schroeven gebruikt en ze gewoon in de middenverdeler geschroefd.

Ik moest een groef toevoegen aan de middenverdeler om de kabels van de ene kant van de kast naar de andere te laten gaan, en ik gebruikte gewoon een ronde rasp om in de groef te snijden.

Eindelijk kon ik alle schakelaars, LED's, rubberen voetjes, handvat en poorten installeren, het achterpaneel bevestigen en vervolgens de luidsprekers erin laten vallen.

Met de speakers geïnstalleerd was deze Boombox af en hoefde alleen nog maar te worden uitgeprobeerd!

Aanbevolen:

Hoe een Battlebot te bouwen met karton en Arduino 7 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Hoe een gevechtsbot te bouwen met karton en Arduino: Ik heb gevechtsbots gemaakt met behulp van de Arduino UNO en karton werd gebruikt om de lichamen te bouwen. Ik probeerde betaalbare benodigdheden te gebruiken en gaf de kinderen creatieve vrijheid bij het ontwerpen van hun gevechtsrobots. Battlebot ontvangt opdrachten van de draadloze controller

Clockception - Hoe maak je een klok gemaakt van klokken bouwen! 14 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Clockception - Hoe maak je een klok gemaakt van klokken!: Hallo allemaal! Dit is mijn inzending voor de First Time Author Contest 2020! Als je dit project leuk vindt, zou ik je stem zeer op prijs stellen :) Bedankt! Deze instructable leidt je door het proces voor het bouwen van een klok gemaakt van klokken! Ik heb slim genoemd

Hoe een waanzinnig heldere LED-zaklamp te bouwen! 8 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Hoe maak je een waanzinnig heldere LED-zaklamp !: In deze Instructable (mijn eerste) ga ik je laten zien hoe ik deze belachelijk heldere draagbare LED-zaklamp heb gebouwd, zodat ook jij de nacht in dag kunt veranderen … en indruk kunt maken op je vrienden.De meeste van ons gebruiken vaak zaklampen voor activiteiten zoals kamperen

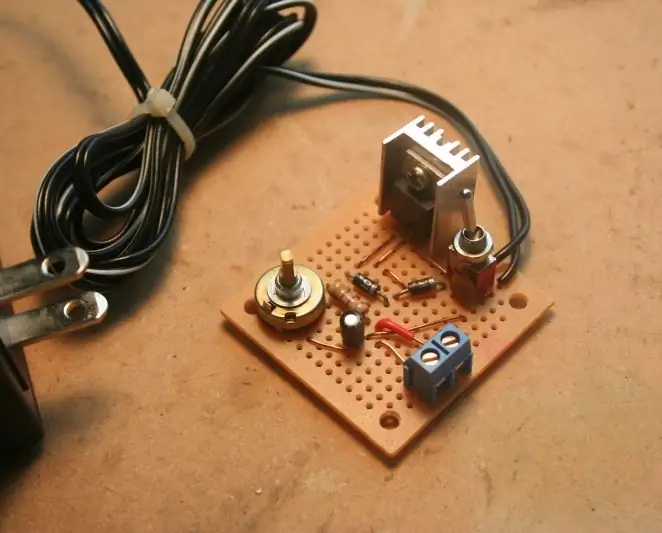

Hoe een bench-top voeding te bouwen 9 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Hoe een bench-top voeding te bouwen: Een belangrijk onderdeel van elk elektronicaproject is de elektriciteit. U kunt eindeloze hoeveelheden batterijen gebruiken of een eenvoudige, compacte voeding gebruiken om al uw elektronische projecten van stroom te voorzien. Dit is een geweldig elektronicaproject voor beginners voor degenen die gewoon

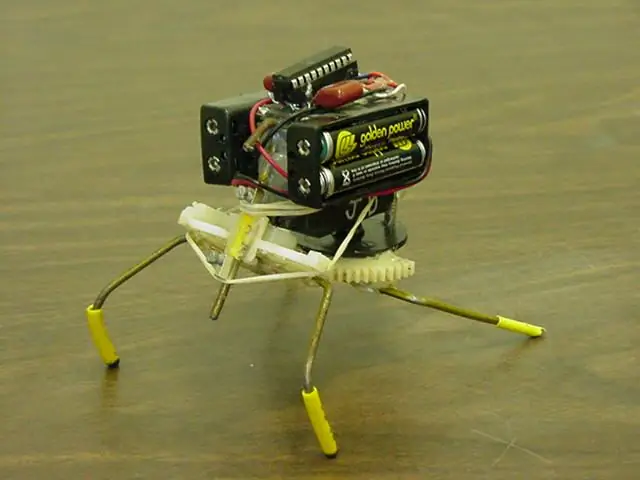

Hoe de One Motor Walker te bouwen! 12 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Hoe de One Motor Walker te bouwen!: Welkom! Hier is Instructables over het bouwen van een rollator met slechts één motor! Dit ontwerp is gebaseerd op het principe van B.E.A.M robotica! Het bouwen van een eenvoudige en elegante robot geïnspireerd door insecten. Deze robot is in 2000 gebouwd en wil je laten zien hoe