Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

Ongeveer zes maanden geleden bouwde ik een eenvoudige spoelkanon met een breadboard op een bord geplakt (origineel project). Het was leuk en functioneel, maar ik wilde het afmaken. Dat heb ik dus eindelijk gedaan. Deze keer gebruik ik zes spoelen in plaats van twee en heb ik een 3D-geprinte hoes ontworpen om het een futuristische uitstraling te geven.

Ik heb ook een video gemaakt als je het in actie wilt zien:)

Video

Stap 1: Gereedschappen en materialen

Laten we beginnen met de hulpmiddelen.

- 3D-printer

- oefening

- Dremel

- handzaag

- heet lijmpistool

- M3 kraan

- soldeerbout

Materialen:

- filament voor 3D-printer (ik gebruikte gewone PLA)

- mijn STL-bestanden hier

- 40 x 10 x 2 mm L-vormig aluminium profiel

- M3-hardware

- magneetschijven 8x1.5mm schakel

elektronica:

- arduino nano

- 2x 1400mAh 11.1V 3S 65C Lipo-batterijkoppeling

- 1200mAh 1s Lipo-batterij Deze zou volstaan

- 2x step-up converters (ik gebruik XL6009)

- OLED-scherm.96'' 128x64 i2c SSD1306 koppeling

- AA-zaklamp (optioneel)

- laserdiode (optioneel)

- microschakelaar voor trigger V-102-1C4 link

- 3x tuimelschakelaars MTS-102 SPDT

- XT-60-connectoren (5x vrouwelijk, 3x mannelijk)

Borden:

- 6x MIC4422YN

- 6x IRF3205 + koellichamen (de mijne is RAD-DY-GF/3)

- 24x 1n4007

- 6x 10k weerstanden

- 6x 100nF condensatoren

- 6x 100uf condensatoren

Ik zou willen voorstellen om meer van deze te pakken, omdat je er tijdens de voortgang misschien wat van zou kunnen breken. Vooral de MOSFET's. Uiteindelijk heb ik er ongeveer 20 gebruikt.

Je hebt ook dingen nodig om de spoelen te maken, maar ik gebruik dezelfde spoelen als in de vorige tutorial, dus ga daarheen en daarvoor heb je alleen de 0,8 mm geëmailleerde koperdraad, infrarood LED en fototransistor + enkele weerstanden nodig, wat allemaal wordt uitgelegd in de andere les.

Stap 2: Kader

Het hele pistool is gebouwd rond een aluminium frame. Ik besloot voor een aluminium frame te gaan omdat het licht, stevig is, aluminium profielen gemakkelijk te verkrijgen zijn en redelijk goedkoop zijn. Bovendien kunt u gewone handgereedschappen gebruiken wanneer u eraan werkt. Het profiel dat ik gebruik is 40 x 10 x 2 mm en 1 meter lang. Het moet in twee verschillende stukken worden gesneden. Een 320 mm lang en de andere 110 mm. Ik heb een handzaag gebruikt om ze te snijden.

Het langere stuk zal vrijwel alles bevatten en het kleinere heeft alleen het handvat. Nu is het tijd om een heleboel gaten te boren en een paar uitsparingen te maken. Ik heb twee foto's bijgevoegd die laten zien wat er moet worden gesneden en hoe. De foto zonder afmetingen heeft rode stippen is een van de gaten. Die moeten worden geboord met een boor van 4 mm. De ruimgaten zonder de rode stippen dienen geboord te worden met 2,5 mm boor en getapt met M3 tap.

Het kortere stuk is veel gemakkelijker. Daar is ook een foto van. Ik wil alleen verduidelijken dat de foto's het 40 mm breedste vlak laten zien. De 10 mm wand zou zich aan de bovenzijde onder het getoonde vlak bevinden, zodat deze niet te zien is. Dat geldt voor alle 3 van die diagrammen. Zoals ik al zei, deze heeft lang niet zoveel gaten, maar het aluminium profiel is veel te breed. Het moet dus helemaal worden versmald, zoals weergegeven in het diagram.

Het hoofdframe heeft nog een paar gaten nodig voor bedrading. Ze kunnen later worden toegevoegd, maar als je wilt, kun je ze nu boren, maar het kan een uitdaging zijn om te weten waar je ze precies moet plaatsen. Daarover meer in het hoofdstuk bedrading.

Stap 3: Spoelen

Het zou geen coilgun zijn zonder coils, toch? De spoelen die ik gebruik zijn met de hand gewikkeld op een 3D-geprinte basis. Ze zijn identiek aan degene die ik heb gemaakt in mijn eerste coilgun. Ik stel voor om die instructies te volgen. Je kunt het hier vinden.

Het enige verschil is het feit dat de laatste spoel een andere 3D-geprinte basis heeft, omdat deze aan beide zijden infraroodsensoren heeft. De sensoren zijn ook identiek, maar de bedrading is iets netter. Op dit punt kunt u de IR-sensoren op hun plaats zetten, maar u hoeft zich geen zorgen te maken over stroom- en signaaldraden.

Zodra u alle 6 spoelen hebt voltooid, moeten ze op het hoofdframe worden gemonteerd. Het is echt een kwestie van ze op hun plaats te schroeven. Ook heb ik op dit moment een buis door de spoelen lopen, maar die zal ik later verwijderen omdat hij daar zit om te zorgen dat alles is uitgelijnd. Afhankelijk van hoe nauwkeurig je gaten zijn, wil je misschien maar twee of drie schroeven voor elke spoel indraaien om ervoor te zorgen dat ze zo recht mogelijk zijn.

Stap 4: Stuurcircuits

De volgende stap is het maken van de elektronica die de spoelen schakelt. Het is een goed moment om het nu te maken, omdat het op de spoelen zal zitten en het een essentieel onderdeel ervan is. Het ontwerp is heel anders dan mijn vorige omdat er enkele gebreken aan waren. De schakelende MOSFET is nog steeds IRF3205, maar we besturen de poort deze keer met MIC4422YN, een speciale gate-driver. Er zijn ook een paar passieve componenten die op het schema staan.

Ik bied ook Eagle-bestanden aan, inclusief het bordbestand dat ik heb gebruikt. Je hoeft natuurlijk niet je eigen PCB te maken. Je kunt het naar een professionele fabrikant sturen of ik stel voor om het gewoon op pref-board te maken. Het zijn eigenlijk maar zes componenten. Het grootste deel is de heatsink die in mijn geval compleet overkill was. Ik heb gemerkt dat de MOSFET's helemaal niet warm worden. Ik had de spoel een paar seconden draaien en hij stond al in brand en de MOSFET was gewoon warm om aan te raken, maar niet eens in de buurt van heet. Ik zou een heel klein koellichaam voorstellen, anders zou je het waarschijnlijk zelfs zonder kunnen doen. Welk koellichaam u ook gebruikt, gebruik het frame niet als één geheel, want u verbindt de afvoeren van alle MOSFET's met elkaar.

Zodra u de stuurprogramma's hebt voltooid, sluit u ze aan op uw spoelen en voegt u flyback-diodes toe !! Vergeet dit niet, want je kan ook je coils in brand steken:D. Flyback-diode klemt hoogspanning vast die zich in een spoel opbouwt wanneer deze is uitgeschakeld. Flyback-diode moet worden aangesloten op de klemmen van de spoelen in de tegenovergestelde richting, wat betekent dat op het punt waar de spoel is aangesloten op de positieve pool van een batterij, de kathode (negatieve) pool van de diode is aangesloten en vice versa. Ik gebruik 1N4007, maar niet slechts één omdat het de stroom niet aankan, dus ik heb er vier parallel aangesloten. Deze vier diodes worden dan direct op de spoeldraad met de spoel verbonden. U moet een deel van de coating afschrapen om op deze draad te solderen.

Houd er rekening mee dat sommige van de foto's mogelijk ontbreken, weerstanden hebben verschillende componenten enz. Zorg ervoor dat u de schema's volgt, aangezien deze zijn bijgewerkt. Een deel van de beelden is gemaakt in de vroege prototypefase.

Stap 5: Bedrading

Dit is het deel waar het pistool een puinhoop wordt. Je kunt proberen het netjes te maken zoals ik deed, maar het wordt sowieso rommelig:D. Er is een schema dat laat zien wat waar moet worden aangesloten. Spoel0 wordt beschouwd als de eerste spoel die een projectiel binnengaat. Hetzelfde geldt voor sensoren.

Ik gebruik een platte kabel en ik raad u aan hetzelfde te doen. Ik begon door een arduino aan te sluiten op de poortstuurprogramma's. De Arduino bevindt zich helemaal aan de voorkant van het pistool met de USB-poort naar buiten gericht voor eenvoudige programmering. Vervolgens was het een kwestie van alles met elkaar verbinden en de juiste lengte voor elke draad bekijken.

Voor de IR-sensoren heb ik eigenlijk gaten geboord door het frame waar ik de draden zou leiden. Ik begon met het aansluiten van de signaaldraden op elke sensor. Ik heb opnieuw een platte kabel gebruikt en het zag er eigenlijk heel netjes uit. Pas bij het bergafwaarts begon ik de stroomkabels aan te sluiten. Ik liet twee massieve kerndraden door alle openingen lopen. Een voor 5V en de andere voor 0V. Vervolgens maakte ik verbinding van deze draden naar elke afzonderlijke sensor. Dit is het punt waar het er echt janky uit begint te zien, vooral nadat alle blootliggende draden met elektrische tape zijn afgeplakt.

Alle verbindingen die we tot nu toe hebben gemaakt, kunnen een lage stroomsterkte aan, maar nu is het tijd om de stroomkabels voor de spoelen en MOSFET's aan te sluiten. Ik gebruik 14 AWG siliconendraad die vrij flexibel is. Zorg er ook voor dat je dikker soldeer krijgt, want je hebt er nogal wat van nodig. We gaan gewoon alle positieve terminals met elkaar verbinden en hetzelfde doen met negatieve terminals. Als je dezelfde PCB gebruikt als ik, moeten de pads direct bovenop de spoelen worden blootgesteld. Ik stel voor om ook een royale hoeveelheid soldeer op de sporen van de printplaten te plaatsen die de hoge stroom aankunnen.

Stap 6: Stroomvoorziening

Pak je boost-converters en laten we deze puppy aan de gang krijgen. Ik gebruik XL6009 maar eigenlijk geen step-up converters. We gaan niet meer dan 500mA trekken en dat is inclusief de zaklamp en laser. De ene omvormer moet worden ingesteld op 12V en de andere op 5V. Ik plaats ze zoals op de foto en laat wat ruimte over voor de batterij tussen de arduino en de converters. De ingangen van beide omvormers dienen aangesloten te worden op de accu.

Vervolgens moeten we alle gronden met elkaar verbinden. De twee converters hebben al aarding, dus sluit die van hen gewoon aan op de hoofdmassa van de 6-cel batterij, de dikke zwarte draad die op de printplaten van de driver loopt.

Nu moet de 5V van de uitgang van een converter worden aangesloten op de 5V die we al hebben lopen naar de Arduino, sensoren en al het andere. De 12V-uitgang van de andere converter moet worden aangesloten op de MOSFET-drivers. Ik heb het op de eerste aangesloten en ze vervolgens allemaal aan elkaar gekoppeld.

Wanneer je nu de eencellige batterij aansluit, zou je Arduino moeten beginnen te knipperen en het pistool zou klaar moeten zijn, maar controleer al je verbindingen voordat je de batterij aansluit, want in mijn geval ontploft er vaker wel dan niet iets bij de eerste poging.

Stap 7: Projectielen en Tijdschrift

Als projectielen heb ik een meter lange 8 mm stalen staaf gekocht. Zorg ervoor dat het magnetisch is voordat je het koopt. Ik heb het vervolgens in stukken van 38 mm lang gesneden. Deze konden al als projectielen worden gebruikt, maar ik wilde een scherpe punt.

De gemakkelijkste manier zou zijn om een draaibank te gebruiken en als je er een hebt, gebruik hem dan zeker. Ik heb echter geen toegang tot een draaibank. In plaats daarvan heb ik besloten om een draaibank te maken van een boormachine:D. Ik heb de boor op mijn werkbank geklemd en een projectiel in de klauwplaten gestoken. Toen nam ik dremel gereedschap met afgesneden wiel. Door het projectiel rond te draaien en het met de dremel te slijpen, kon ik elke punt maken die ik wilde. Ik heb er uiteindelijk 8 gemaakt omdat ik de een na de ander kan fotograferen.

Voor het tijdschrift heb ik magazine en magazine_slider STL-bestanden uitgeprint, wat het makkelijkste was omdat we ook een veer nodig hebben. Ik was aan het experimenteren met een 3D-geprinte veren, maar het lukte niet echt. Ik kreeg uiteindelijk 0,8 mm veerdraad (muziekdraad). Vervolgens heb ik deze draad om een houten stok gewikkeld die 5,5 mm x 25 mm was (elke vergelijkbare maat is voldoende). Ik begon door het ene uiteinde vast te zetten met een schroef en het eromheen te wikkelen. Het kost best veel kracht. Uiteindelijk heb ik ongeveer 7-8 lussen gemaakt. Zodra je de druk loslaat, springt het eruit en ziet het er echt slecht uit. Neem gewoon een tang en buig het naar zijn uiteindelijke vorm. De veer kan dan in het magazijn worden gestoken.

Als dat klaar is, neem je een magneet die ik in de materialen heb genoemd en superlijm deze op het tijdschrift. Er is een speciale plek voor. Als u de tijdschriftenhouder laat uitprinten, vindt u een bijpassende plek voor een andere magneet. Je kunt dat er ook in lijmen, maar zorg ervoor dat je de juiste polariteit hebt. De twee magneten moeten elkaar aantrekken wanneer ze worden vastgelijmd.

Stap 8: De binnenkant monteren

Voordat je het pistool kunt uitproberen, moet je een trigger- en laadmechanisme hebben. Dus laten we dat bouwen. U moet enkele onderdelen laten uitprinten. Ze staan allemaal op de eerste foto. Op dit punt zou je ze gewoon op hun plaats moeten kunnen schroeven. De trekker moet worden vastgehouden met een staaf van 2 mm zodat deze vrij kan draaien. Terwijl ik overschakel, gebruik ik V-102-1C4 microwitch. De bedrading hiervoor staat eigenlijk vermeld bij de bedradingsstap en de schakelaar past precies in de schakelaarhouder. Gebruik bij het printen van de grip mount ten minste vijf perimeters, omdat deze onderdelen behoorlijk wat gewicht moeten kunnen dragen.

Als je alles hebt aangesloten, controleer dan of het tijdschrift goed past. Mogelijk moet u enkele gaten aanpassen. Ik heb uiteindelijk maar twee schroeven gebruikt omdat sommige gaten eraf waren. Controleer ook of de trekker de microschakelaar indrukt en pas deze indien nodig aan.

Een andere onnodige stap zou zijn om een vat toe te voegen. Ik zeg onnodig omdat het pistool prima zal werken zonder. Ik besloot er toch een te gebruiken. Er is een 3D-model genaamd barrel. Het moet worden bedrukt met de vaasmodus en omdat het gewoon een heel hoge buis is, kan de kwaliteit slechter worden naarmate je hoger print, dus ik heb er uiteindelijk twee halverwege afgedrukt. Ik heb niet eens gaten voor de sensoren geboord, omdat ik erachter kwam dat ze toch werken, omdat het slechts 0,4 mm dik is, ondanks het feit dat het in zwarte kleur is gedrukt.

Stap 9: Software en kalibratie

Ga je gang en download de.ino-bestanden. Ik gebruik arduino IDE 1.0.5, maar er zou ook geen probleem moeten zijn met de nieuwere. Je hebt ook een paar bibliotheken nodig, maar die zijn alleen nodig voor het OLED-scherm. De bibliotheken zijn Adafruit_SSD1306 en Adafruit_GFX.

Met alle bibliotheken zou je de schets moeten kunnen compileren en uploaden. Voordat ik inga op het kalibratieproces, wil ik eerst uitleggen hoe de code precies werkt. We hebben 6 spoelen, als je de trekker overhaalt, gaat de eerste spoel aan totdat de sensor het projectiel ziet. Als het meer dan 100 ms duurt, gaat het systeem ervan uit dat er geen projectiel is en stopt het met het achterlaten van een bericht op het scherm. Deze 100 ms kunnen worden gewijzigd door de safeTime-variabele (gebruikt ons in plaats van ms) in de functie shoot() te wijzigen. Alleen de sensor op de eerste spoel wordt daadwerkelijk gebruikt (ik heb veel verschillende iteraties geprobeerd en sommige gebruiken ze allemaal, maar dit werkt het beste). De volgende spoelen hebben allemaal een ingestelde tijd voor hoe lang ze achter elkaar aan staan.

De tijden voor de spoelen worden ingesteld met de array genaamd baseTime [6]. De eerste waarde is altijd nul omdat de eerste spoel anders werkt en alleen de rest moet worden gekalibreerd. Zoals je kunt zien, zijn de laatste twee spoelen in mijn geval ook 0 en dat komt omdat ik ze niet gebruik omdat ze niet werken en ik niet de moeite heb genomen om ze te repareren: D. U wilt beginnen door ze allemaal op nul te zetten, behalve de tweede (zoals deze: long baseTime [6] = {0, 1000, 0, 0, 0, 0};). Je kunt het dan uploaden en proberen te vuren. De laatste twee sensoren berekenen de tijd die het projectiel nodig had om erdoorheen te reizen, daarom kun je de snelheid berekenen. Ik zou willen voorstellen om de waarde in de spreadsheet samen met de baseTime-waarde op te slaan. Herhaal het minstens 5 keer en bereken het gemiddelde voor nauwkeurigere resultaten. U kunt dan 500us toevoegen en het opnieuw proberen totdat u de best mogelijke snelheid krijgt. Als u tevreden bent met één spoel, laat u de beste tijd instellen en gaat u naar de volgende spoel en herhaalt u het hele proces. Gebruik bij het kalibreren de code coilgun2_calibration.ino en als u klaar bent, moeten de waarden naar coilgun2.ino worden gekopieerd en geüpload.

Stap 10: 3D printen

Er zijn veel bestanden die 3D moeten worden geprint en sommige zijn behoorlijk groot. Ik was alles aan het printen op een CR-10 3D-printer die een enorm bouwvolume heeft, dus als je een kleinere printer hebt, moeten sommige onderdelen mogelijk worden gesplitst. Ik gebruikte gewoon PLA voor alle onderdelen en de afdrukinstellingen moeten voor elk onderdeel worden geoptimaliseerd, dus ik heb een lijst samengesteld of een onderdeel ondersteuning nodig heeft of andere speciale instellingen. Standaard gebruikte ik 3 perimeters, 3 onderlagen en 4 bovenlagen bij 205°C met verwarmd bed bij 60°C.

Behalve de onderdelen binnen heb ik ook alles afgemaakt en geverfd. Ik wil hier niet te diep op ingaan aangezien er al genoeg tutorials over zijn. Ik zou deze aanraden. In een notendop heb ik alle oppervlakken geschuurd en opnieuw geschuurd. Ik heb dit 2-3 keer herhaald en gesteriliseerd met verf en afgewerkt met blanke lak.

Stap 11: Eindmontage

Voordat je alles in elkaar zet, ontbreekt er nog maar weinig. De schakelaars, zaklamp, laser, bedrading voor de hoofdbatterij en LED's die de binnenkant van het pistool oplichten. Laten we beginnen met de aan/uit schakelaar die in serie geschakeld moet worden tussen de kleine 1 cel batterij en boost converters. Ik soldeer de pin-header op de schakelaar en leid de kabel met de gekrompen pin-header van de batterij, zodat ik deze kan loskoppelen voor eenvoudige montage. Ik doe hetzelfde voor elke switch.

Ik heb ook een zaklamp aan de voorkant van het pistool, maar dat heb je misschien niet omdat het is ontworpen voor slechts een zaklamp die ik heb liggen. Voor het schema heb ik zojuist een weerstand voor de LED toegevoegd en deze in serie met een andere schakelaar op de batterij aangesloten. Ik herhaalde hetzelfde voor de laserdiode. Het was eigenlijk een laserpointer die op 4,5V liep, dus ik verbond hem direct op de 5V-lijn met schakelaar in serie.

Voor de decoratieve lampjes heb ik die rechtstreeks aangesloten op de 5V lijntoevoegingsconnector zodat het pistool kan worden gedemonteerd. Twee blauwe 5 mm LED's hebben een montagepunt in trigger_cover STL-bestanden. Ik heb voor elk een weerstand van 12k gebruikt om ze heel zwak te laten gloeien. Op de spoelkap heb ik 6 blauwe 3 mm LED's toegevoegd om de spoelen te verlichten. Ik heb de parallel aangesloten en 22R-weerstand toegevoegd voordat ik ze op de 5V-lijn heb aangesloten.

Nu hebben we nog steeds geen permanente manier om de hoofdbatterijen aan te sluiten. Omdat de ene batterij in de voorraad zit, de andere in de voorste handgreep en ze moeten worden aangesloten op de snelkoppelingsschakelaar, moeten we verschillende verbindingen maken. Ik heb een diagram gegeven dat precies uitlegt hoe het moet worden aangesloten in plaats van het uit te leggen. Gebruik minimaal 14 AWG draad en zorg ervoor dat u de draad eerst door het handvat en de kolf duwt voordat u gaat solderen aangezien dit daarna niet meer mogelijk is.

Met dat alles zou het pistool volledig operationeel moeten zijn en het is tijd om het er mooi uit te laten zien. Ik ga de montage niet stap voor stap uitleggen zoals het in de video wordt getoond of je kunt naar het 3D-model kijken.

Aanbevolen:

Draaien zonder scherm/display (zonder hoofd) op Raspberry Pi of andere op Linux/unix gebaseerde computers - Ajarnpa

Draaien zonder scherm/display (zonder hoofd) op Raspberry Pi of andere op Linux/unix gebaseerde computers: wanneer de meeste mensen een Raspberry PI kopen, denken ze dat ze een computerscherm nodig hebben. Verspil uw geld niet aan onnodige computermonitoren en toetsenborden. Verspil geen tijd met het verplaatsen van toetsenborden en monitoren tussen computers. Bind geen tv vast als het geen

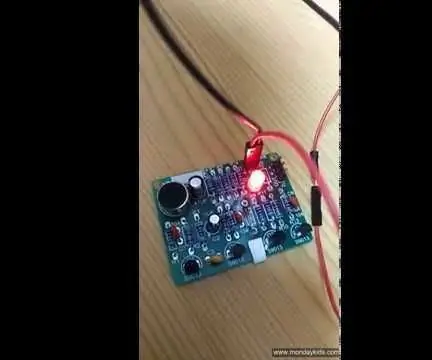

DIY Funny Sound Control Logic Circuit met alleen weerstanden Condensatoren Transistors - Ajarnpa

DIY Funny Sound Control Logic Circuit met alleen weerstanden Condensatoren Transistors: Tegenwoordig is er een opwaartse trend in het ontwerpen van circuits met IC (Integrated Circuit), veel functies moesten vroeger worden gerealiseerd door analoge circuits, maar kunnen nu ook worden vervuld door IC dat het stabieler en handiger is en gemakkelijk te

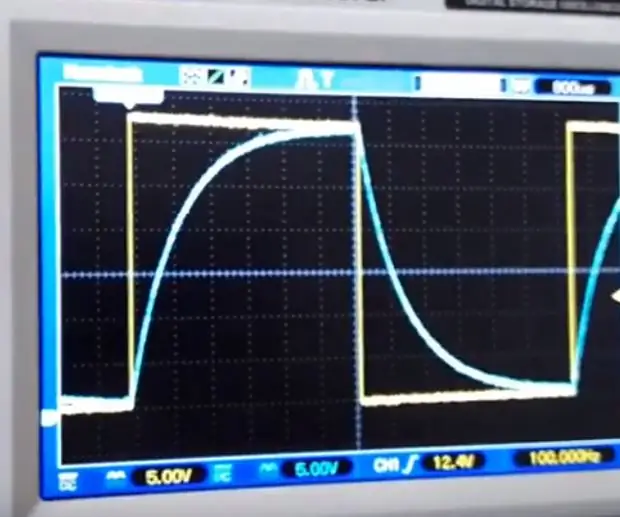

Condensatoren in robotica: 4 stappen

Condensatoren in robotica: de motivatie voor deze Instructable is de langere die wordt ontwikkeld, die de voortgang volgt via Texas Instruments Robotics System Learning Kit Lab Course. En de motivatie voor die cursus is om een betere, robuustere robot te bouwen (herbouwen)

Gebruik condensatoren om de temperatuur te meten: 9 stappen

Condensatoren gebruiken om temperatuur te meten: dit project kwam tot stand omdat ik een condensatorkit kocht met voornamelijk X7R-condensatoren (van goede kwaliteit), maar enkele van de hogere waarden van 100 nF en hoger waren het goedkopere en minder stabiele Y5V-diëlektricum, dat een enorme temperatuurverandering vertoont en op

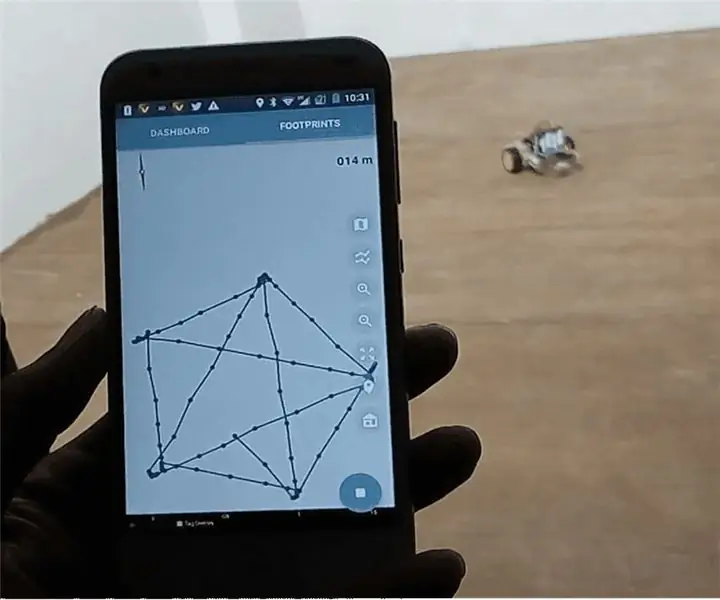

Navigeer robot met schoensensoren, zonder GPS, zonder kaart - Ajarnpa

Navigeer robot met schoensensoren, zonder GPS, zonder kaart: de robot beweegt in een voorgeprogrammeerd pad en verzendt (via bluetooth) zijn feitelijke bewegingsinformatie naar een telefoon voor realtime tracking. Arduino is voorgeprogrammeerd met pad en oblu wordt gebruikt voor het detecteren van de beweging van de robot. oblu zendt bewegingsinfor