Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:17.

- Laatst gewijzigd 2025-01-23 15:01.

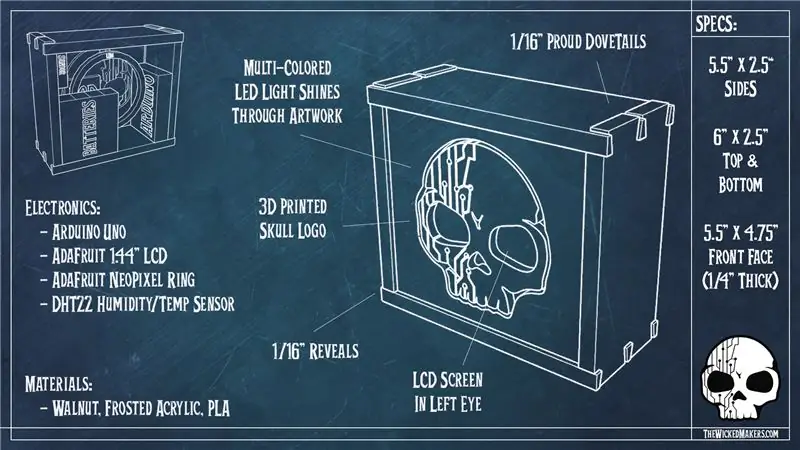

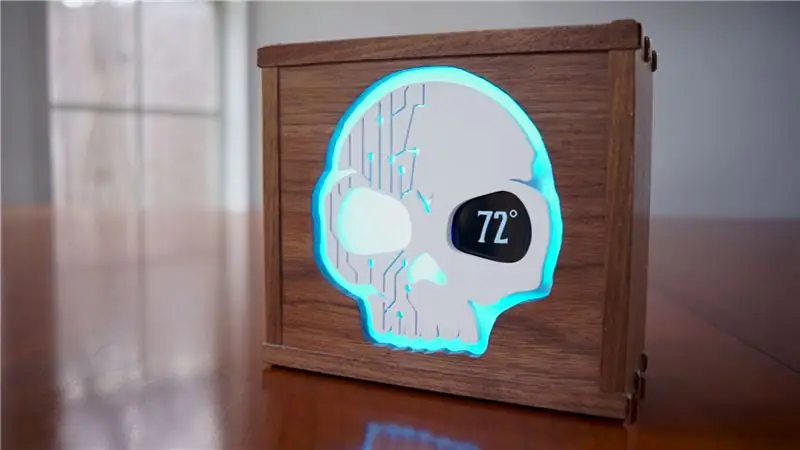

We wonen in Centraal Texas en het grootste deel van het jaar krijgen we enorme schommelingen in de luchtvochtigheid in onze winkel. Als houtbewerkers kan dit moeilijk zijn voor bepaalde projecten, dus hebben we een Arduino-aangedreven 'Shop Sensor' gebouwd om ons een visueel aantrekkelijke manier te geven om te zien hoe de luchtvochtigheid verandert! Het is gemaakt van walnoot en heeft zwaluwstaartschrijnwerk en naarmate de vochtigheid verandert, verschuift de kleur van de verlichting over het kleurenspectrum. Het heeft ook een LCD-scherm in een van de ogen dat de temperatuur in de kamer weergeeft.

Een van onze favoriete dingen is het combineren van fijne houtbewerking met technologie en dit was een heel leuk project waarbij we precies dat deden.

Dit project heeft wat houtbewerking, wat elektronica en wat 3D-printen.

Waarom is vochtigheid van belang bij houtbewerking?

Het simpele antwoord is dat hout reageert op veranderingen in het vochtgehalte in de lucht door uit te zetten en te krimpen. Zelfs nadat het helemaal droog is en zelfs met de afwerking erop, blijft bijna al het hout "bewegen". Dit kan gewrichten uit elkaar trekken, lades niet laten passen en andere vervelende dingen. Om meer over dit fenomeen te weten te komen, raden we een google-zoekopdracht aan!

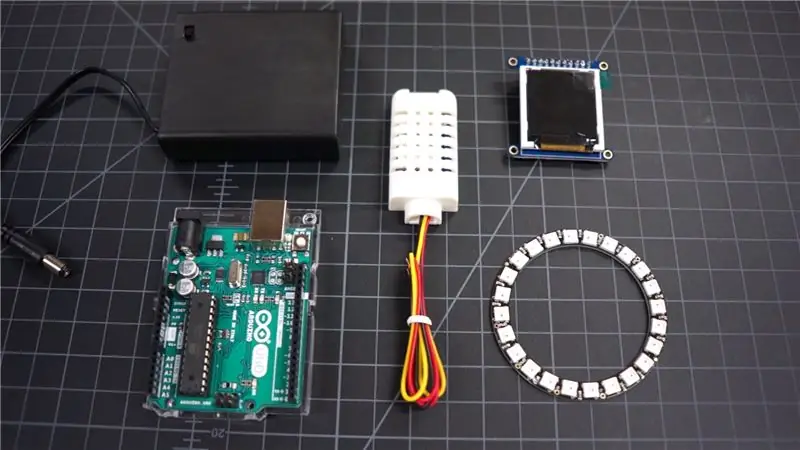

GEBRUIKTE COMPONENTEN:

- Arduino Uno

- Adafruit Neopixel-ring

- Adafruit 1,44 "LCD-scherm

- DHT22 Vochtigheidssensor

- 4x AA-batterijpakket

- Mini-SD-kaart

GEBRUIKT GEREEDSCHAP:

- 3D-printer

- Router

- Gereedschapsmes

- Bestand

- Klemmen

- Soldeerbout

- Soldeer

- Heet lijmpistool

- Rolmaat

- Potlood

- Beitel

- Markeringsmeter

- Schaafmachine (niet vereist)

- Jointer (niet vereist)

- Lintzaag (niet vereist)

- Tafelzaag (niet vereist)

- Roterend gereedschap / Dremel (niet vereist)

- Kolomboor (niet vereist)

MATERIALEN:

- Walnoot (houten kist)

- Frostic acryl (lichtverspreider)

- PLA (3D-geprint schedellogo)

- Houtlijm

- Superlijm

- Hete lijm

- Blauwe schilderstape

- Dubbelzijdig plakband

- Schellak

Stap 1: De zaak: het hout

Om de kast te bouwen hebben we Walnut gebruikt, dat is donkerbruin/grijs hardhout. Waarom Walnoot? Het is gemakkelijk om mee te werken, we hadden er een paar, en het ziet er over het algemeen geweldig uit … waardoor het een uitstekende keuze hiervoor is! Moet je walnoot gebruiken? Nee! Je kunt hiervoor elke houtsoort gebruiken.

Het freesproces voor de walnoot was eerst om het op de voegmachine af te vlakken en recht te maken, enkele kleinere 3/8 dikke stukken op de lintzaag opnieuw te zagen en ze vervolgens tot de uiteindelijke dikte te schaven met behulp van de dikteschaafmachine.

Heb je geen eigen freesgereedschap? Geen zorgen! U kunt hout kopen dat al de dikte heeft die u wilt gebruiken en dit eerste deel overslaan

Met de walnoot plat, recht en tot onze uiteindelijke dikte gefreesd, hebben we deze op de tafelzaag tot de uiteindelijke breedte gescheurd en vervolgens afgesneden tot de uiteindelijke lengte.

Het resultaat van dit proces waren vier stukken die allemaal perfect vlak, recht en precies de maat waren die we wilden. Omdat we zwaluwstaarten snijden, zal het later veel gemakkelijker zijn om stukjes van perfect formaat te hebben. Als de stukjes niet even groot of niet vierkant zijn, passen de zwaluwstaarten niet goed in elkaar.

Stap 2: De zaak: de zwaluwstaarten

Zoals te zien is in de foto's en video, is een zwaluwstaart een verbinding waarbij twee stukken samenkomen door middel van een zwaluwstaartvormige pen, bekend als de "staart", die in een gat tussen twee "pinnen" past. Het is een uitdagende en leuke joint om te maken. Ze zien er ook GEWELDIG uit.

Je hoeft hiervoor geen zwaluwstaarten te gebruiken…maar…daag jezelf uit…probeer het

We zijn begonnen met het meten van de grootte en locatie van onze pinnen en staarten op de planken. Vervolgens gebruiken we een mal op de tafelzaag om onze sneden te maken.

(De mal die we gebruiken komt uit het tijdschrift Fine Woodworking en is heel gemakkelijk te maken. Er is een fantastische video op YouTube die je laat zien hoe je hem maakt. Je kunt hem vinden door te zoeken op "Tafelzaagzwaluwstaarten" op YouTube.)

De eerste mal heeft het blad van de tafelzaag in een hoek van ongeveer 10 graden om de staarten te snijden en dan de tweede mal heeft het blad terug naar 90 graden, maar kantelt het werkstuk in dezelfde hoek als voorheen en ruimt het afval op. We gebruiken hiervoor een zaagblad met platte bovenkant en als we het goed doen, zou dit precies van de tafelzaag moeten passen …

Nou… Dat deden ze niet.:)

We moesten wat aanpassingen maken met een beitel en slim gebruik van stukjes schroot om de problemen te verbergen, maar ze kwamen uiteindelijk goed uit.

U kunt meer details over dit onderdeel zien in de video in stap 1

Stap 3: De zaak: montage

De behuizing heeft een open achterkant en de voorkant zit mooi in een 1/8" diepe "gestopte" groef. Om de groef te snijden, hebben we een router gebruikt.

Het wordt een "gestopte" groove genoemd omdat het niet helemaal van het ene uiteinde naar het andere gaat. Het begint halverwege en eindigt vlak voordat je bij de rand komt. (Zie foto's.)

In dit geval, als de groef helemaal naar het einde was gegaan, zou hij door de zwaluwstaarten zijn geprikt en je zou het duidelijk zien. Omdat we dat niet wilden, gebruikten we een gestopte groove.

De bovenkant was gemaakt van ongeveer 1/4 dikke walnoot en gescheurd en op maat gesneden. Vanaf daar deden we onze eerste dry-fit en alles zag er goed uit!

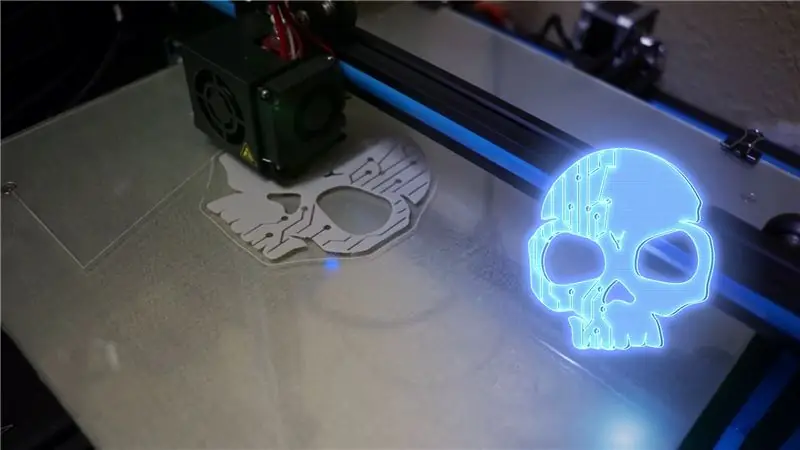

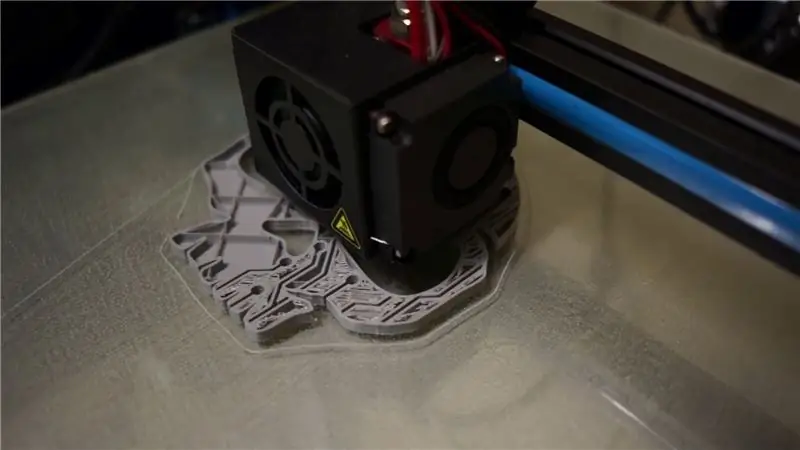

Stap 4: De schedel

Het idee voor de voorkant van de hoes was om een uitsnede te hebben in de vorm van ons logo en het licht er van achteren doorheen te laten schijnen. Eerst probeerden we het schedellogo uit een stuk hout te frezen, maar … het was een ramp. Dus besloten we om de schedel in 3D te printen en wit te schilderen, wat geweldig bleek!

We hebben ook een omtrek in 3D geprint die iets groter is dan de schedel, dubbelzijdig plakband gebruikt om het aan de voorkant te bevestigen en vervolgens een scherp mes gebruikt om de omtrek in het hout te trekken. Met de scherpe en gedefinieerde "messenlijn" hebben we vervolgens de router gebruikt om het afval in het midden op te ruimen. We gebruikten een 1/16" rechte frees en gingen ongelooflijk traag om tot aan de lijn te frezen.

Voor het laatste detail hebben we een kleine handvijl gebruikt en alle gereedschapsmarkeringen of gemiste plekken verwijderd.

Van daaruit hebben we de houten behuizing gelijmd en toen de lijm droog was, hebben we de zwaluwstaarten en randen van de behuizing afgeschuind met een beitel en een handschaaf.

Stap 5: The Light Diffuser en de Shellac Finish

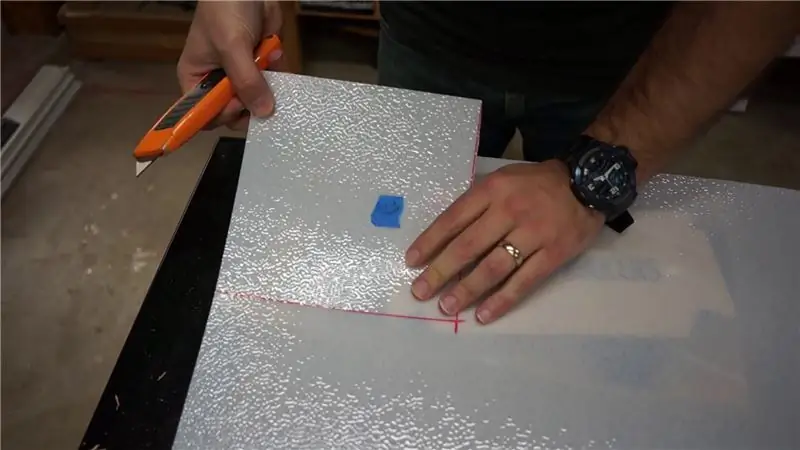

Achter de schedel zou een stuk mat wit plastic komen. Dit was hier om het licht erachter te "diffunderen" om het meer te verspreiden en er beter uit te laten zien. We vonden een klein stukje plastic in de grote kistenwinkel en sneden een stuk uit dat in onze koffer past.

We hebben eerst een test gedaan om er zeker van te zijn dat het er goed uit zou zien en alles was geweldig! We waren er niet 100% zeker van dat dit plastic het licht goed zou verspreiden, maar gelukkig deed het dat wel.

Vervolgens hebben we dubbelzijdig plakband gebruikt om de 3D-print van de schedel tijdelijk op zijn plaats te houden, zodat we de positionering van het linkeroog konden bepalen. Dit zou worden vervangen door een LCD-scherm, dus we moesten het plastic verwijderen. We hebben een marker gebruikt om het te verwijderen gebied af te bakenen en vervolgens het afval op te ruimen door het meeste op de kolomboormachine uit te boren en vervolgens de lijn schoon te maken met een schuurtrommel en een roterend gereedschap.

Voordat we het matte plastic erin gingen lijmen, hebben we de behuizing afgewerkt met Shellac. We hebben 3 lagen gebruikt en daarna gepolijst met staalwol en waspasta.

Met de behuizing van binnen en van buiten afgewerkt, konden we superlijm gebruiken om het plastic van binnenuit te bevestigen.

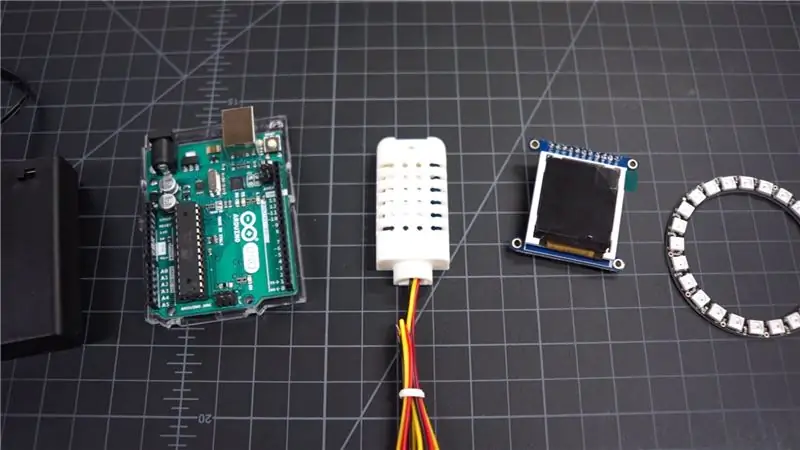

Stap 6: De elektronica

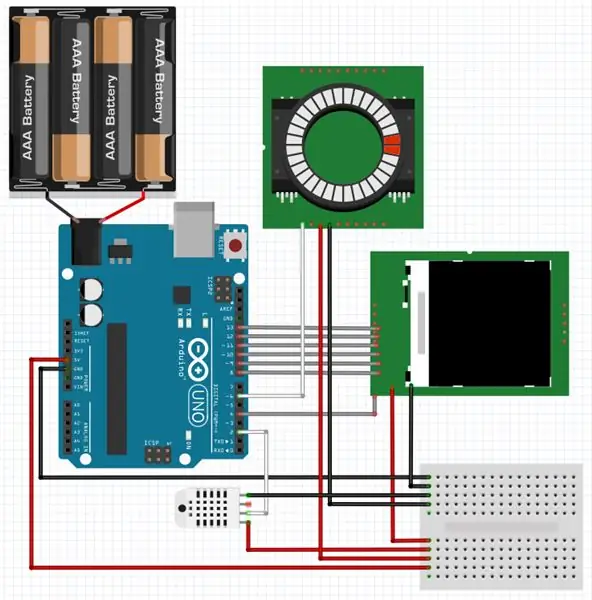

De componenten die we moesten installeren waren het batterijpakket (4x AA), de vochtigheids- en temperatuursensor, het LCD-scherm, de lichtring en natuurlijk de Arduino Uno. We hebben veel tijd besteed aan "prototyping" om te zien hoe dit allemaal zou werken en toen alles eenmaal werkte, moesten we uitzoeken hoe we het allemaal in de houten kist konden passen. We hadden een deel hiervan parallel gedaan, zodat we bij het bouwen van de behuizing wisten hoe groot we hem moesten maken.

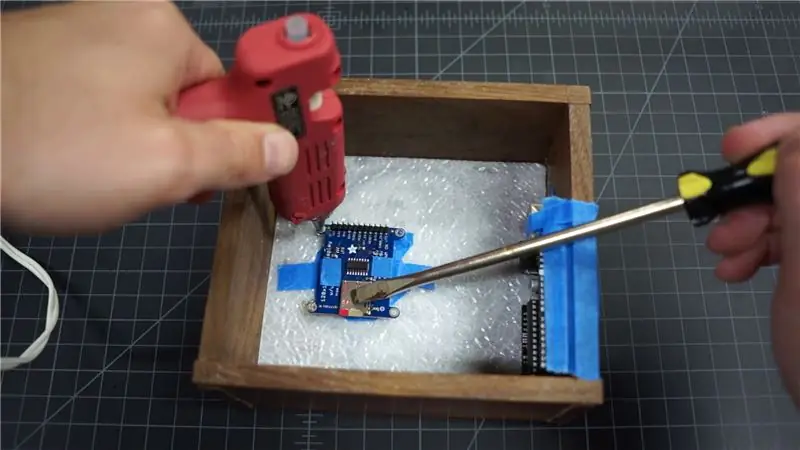

We gebruikten blauwe tape om de positie van de componenten ruw te maken en ervoor te zorgen dat ze zouden passen en gebruikten vervolgens hete lijm om het LCD-scherm en de plastic behuizing van de Arduino aan de zijkant vast te houden. De plastic behuizing / houder is handig omdat we de Arduino indien nodig in en uit kunnen trekken.

De Neopixel LED-ring was warmgelijmd op het batterijpakket, de vochtigheidssensor was warmgelijmd linksboven op de houten behuizing en vervolgens werd een klein breadboard warmgelijmd op de onderkant van de houten behuizing die als stroomaansluiting zou dienen.

Het enige soldeerwerk dat we hoefden te doen, was voor de stroom-, gegevensinvoer- en aardingsdraden op de Neopixel-ring. We gebruikten ook een warmtepistool en wat krimpkous om de draden te helpen beheren en op hun plaats te houden. Toen het solderen klaar was, hebben we het batterijpakket warm op de houten behuizing gelijmd, wat ertoe leidde dat de lichtring precies gecentreerd was en precies waar het moest zijn om het licht goed te verspreiden. (Als het te dicht bij het plastic zit, spreidt het niet zo veel uit als dat je een deel van het effect verliest.)

Het batterijpakket heeft een kleine aan/uit-schakelaar waarmee we de stroom voor het project hebben omgeschakeld, dus we hebben ervoor gezorgd dat het toegankelijk was. Het pakket gaat ook naar achteren open, zodat we de batterijen kunnen vervangen wanneer dat nodig is.

Vanaf daar waren alle componenten klaar voor de definitieve bedrading.

Het programmeren van de Arduino was relatief eenvoudig. Hij controleert de temperatuur en geeft deze weer op het scherm. Het controleert ook de luchtvochtigheid en past de kleur van de LED's aan op basis van hoe vochtig het is. Het meest vochtig is wanneer het paars is, wat een luchtvochtigheid van meer dan 95% betekent. Het is veel te vaak paars… maar dat is centraal Texas voor jou!

Stap 7: De resultaten

Zoals Jaimie in de video vermeldt, duurde dit project VEEL LANGER dan we dachten toen we eraan begonnen. Maar, het kwam echt geweldig uit. Hij leeft nu in onze winkel en laat ons in één oogopslag weten hoe vochtig het is in de winkel.

Om de een of andere reden houden we ervan om fijne houtbewerking en technologie te combineren. Het is gewoon zo leuk.

Ons favoriete ding over dit multidisciplinaire project is dat het ons eraan herinnert dat wanneer je creativiteit en een passie voor het maken van geweldige dingen combineert, er echt geen limiet is aan wat je kunt bedenken en maken.

Nu… ga iets maken!

Bedankt voor het lezen! Meer van onze spullen zien?

Aanbevolen:

Hoe maak je RADAR met behulp van Arduino voor Science Project - Beste Arduino-projecten: 5 stappen

Hoe maak je RADAR met behulp van Arduino voor Science Project | Beste Arduino-projecten: Hallo vrienden, in deze instructable laat ik je zien hoe je een geweldig radarsysteem kunt maken dat is gebouwd met behulp van Arduino nano. Dit project is ideaal voor wetenschappelijke projecten en je kunt dit gemakkelijk doen met heel minder investeringen en kansen als het winnen van een prijs geweldig is om

Arduino als ISP -- Hex-bestand branden in AVR -- Zekering in AVR -- Arduino als programmeur: 10 stappen

Arduino als ISP || Hex-bestand branden in AVR || Zekering in AVR || Arduino als programmeur:…………………….. ABONNEER aub op mijn YouTube-kanaal voor meer video's…….. Dit artikel gaat helemaal over arduino als isp. Als u een hex-bestand wilt uploaden of als u uw zekering in AVR wilt plaatsen, hoeft u geen programmeur te kopen, u kunt dit doen

Arduino tekst-naar-spraak-converter met LM386 - Pratend Arduino-project - Talkie Arduino-bibliotheek: 5 stappen

Arduino tekst-naar-spraak-converter met LM386 | Pratend Arduino-project | Talkie Arduino-bibliotheek: Hallo allemaal, in veel projecten hebben we arduino nodig om zoiets als een pratende klok te spreken of wat gegevens te vertellen, dus in deze instructables zullen we tekst omzetten in spraak met behulp van Arduino

Pratende Arduino - Een MP3 afspelen met Arduino zonder enige module - Mp3-bestand afspelen vanaf Arduino met PCM: 6 stappen

Pratende Arduino | Een MP3 afspelen met Arduino zonder enige module | Mp3-bestand van Arduino afspelen met PCM: in deze instructie leren we hoe we een mp3-bestand met arduino kunnen spelen zonder een audiomodule te gebruiken, hier gaan we de PCM-bibliotheek voor Arduino gebruiken die 16 bit PCM van 8 kHz-frequentie speelt, dus laten we dit doen

Goedkoopste Arduino -- Kleinste Arduino -- Arduino Pro Mini -- Programmeren -- Arduino Neno: 6 stappen (met afbeeldingen)

Goedkoopste Arduino || Kleinste Arduino || Arduino Pro Mini || Programmeren || Arduino Neno:…………………………….. ABONNEER aub op mijn YouTube-kanaal voor meer video's……. Dit project gaat over hoe je een kleinste en goedkoopste arduino ooit kunt aansluiten. De kleinste en goedkoopste arduino is arduino pro mini. Het lijkt op arduino