Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:15.

- Laatst gewijzigd 2025-01-23 15:01.

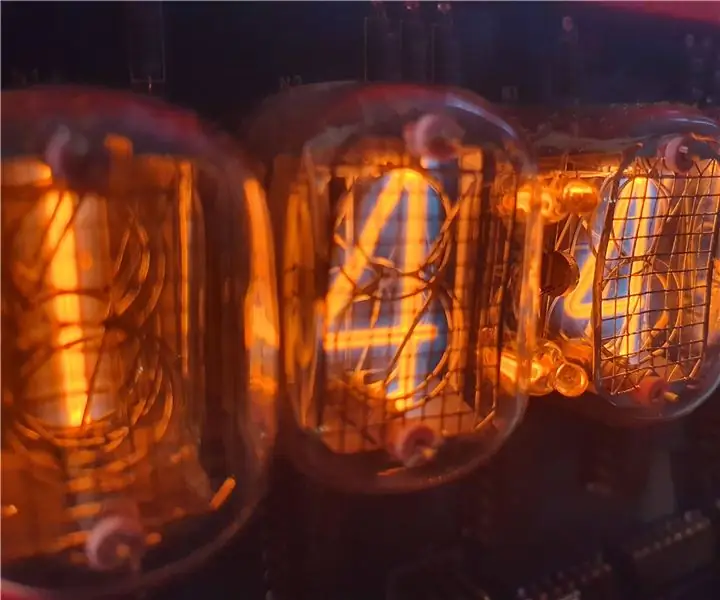

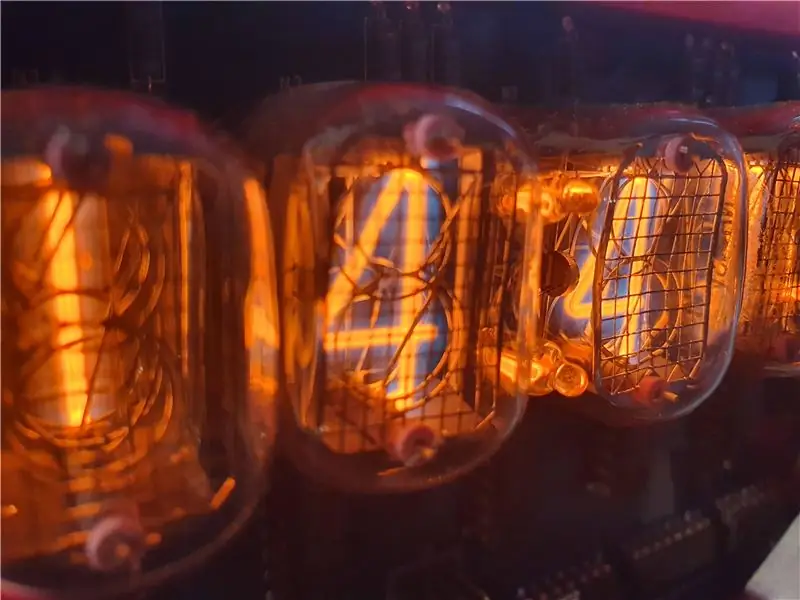

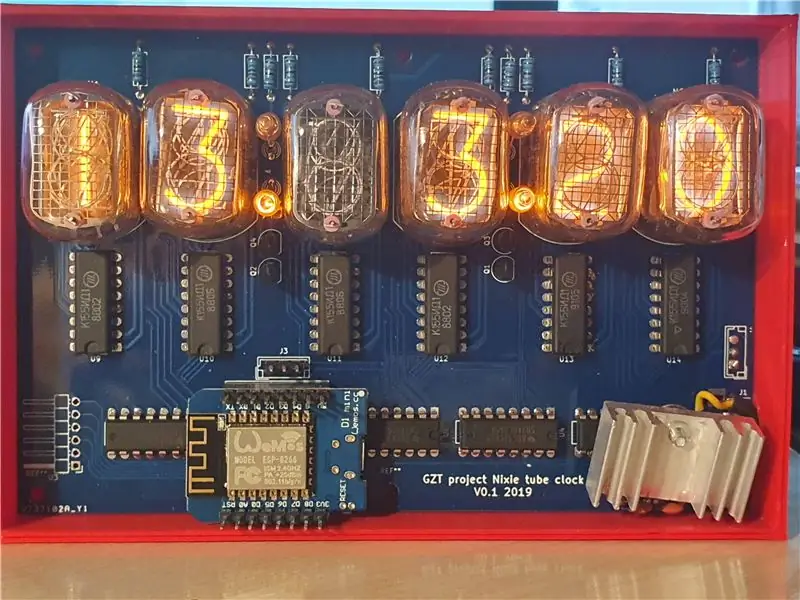

Ik heb altijd al een nixieklok gewild, er is gewoon iets met die gloeiende cijfers dat me fascineert. Dus toen ik een paar niet al te dure IN12's op ebay vond, kocht ik ze, verwonderde me erover toen ik ze ontving, maar ontdekte al snel dat ik nog meer dingen nodig had om er een klok van te maken. Omdat ik niet echt een bord kon vinden dat aan mijn exacte specificaties en wensen zou voldoen, stopte ik de buizen in een la en vergat ze bijna.

Voer JLC PCB in met ongelooflijk lage prijzen, ik besloot uiteindelijk om er zelf een te maken.

Benodigdheden

6x IN12 nixie tube (andere werken misschien maar vereisen aanpassingen op de printplaat)

6x SN74141 of K155ID1 BDC-naar-decimaal decoder

6x 1.5kOhm weerstand

4x 180kOhm weerstand

4x MPSA42 hoogspanningstransistor

4x 5 mm neonlamp (je kunt ook oranje LED's gebruiken, maar dat is hier een beetje tegen de geest)

4x 74HC595 schuifregister

2x 470nF keramische condensator

1x LM7805 5V regelaar

1x Step-up HV-voeding

1x DC-cilinderaansluiting

1x Wemos D1 Mini

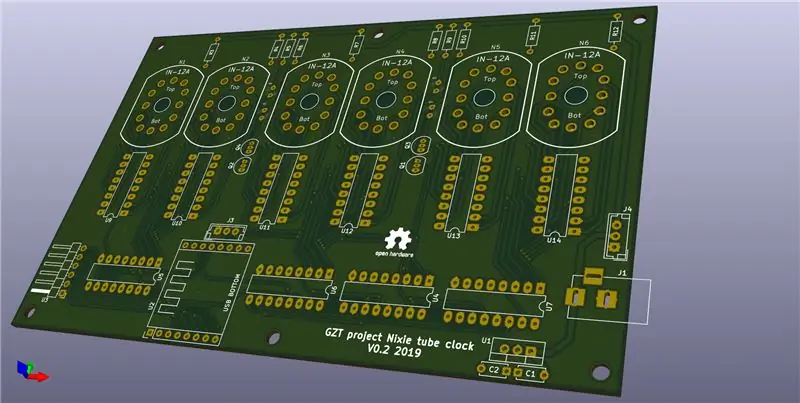

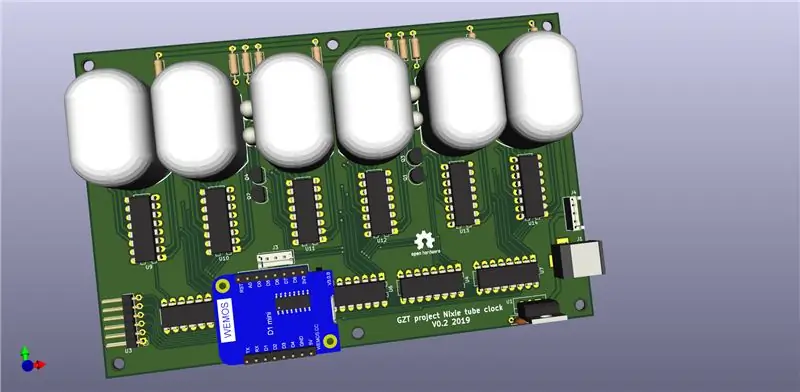

Stap 1: Het ontwerpen van de PCB

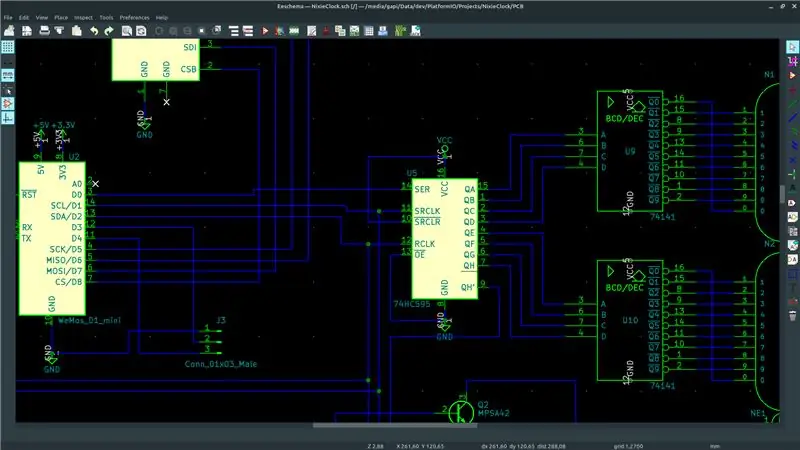

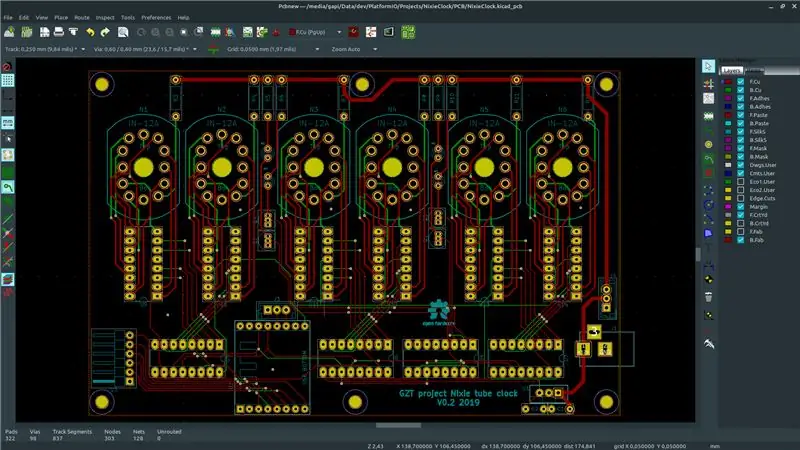

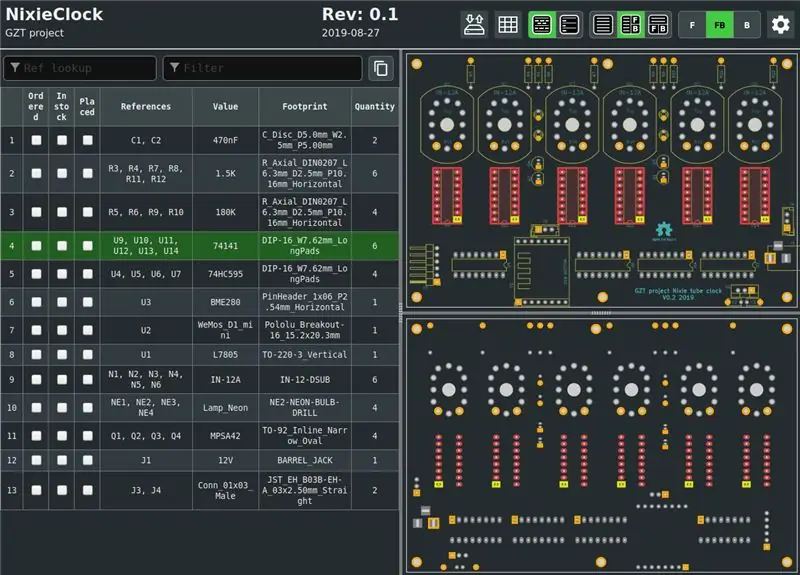

Omdat ik een grote fan ben van open source software heb ik KiCad EDA gebruikt om de PCB te ontwerpen. Ik verkende verschillende klokkenontwerpen op google en besloot de Russische K155ID1-stuurprogramma's te gebruiken in combinatie met 74HC595-schuifregisters. Het brein achter de werking is de Wi-Fi-compatibele Wemos D1 mini. Omdat ik een vrij goedkope HV step-up kit op ebay vond, besloot ik het niet zelf op het bord te doen. Ook had ik de meeste componenten al bij de hand en het ontwerpen van een step-up converter zou betekenen dat ik er een paar extra moest kopen. Misschien volgende keer.

Ik weet dat er heel wat mogelijke verbeteringen zijn, zowel in het schema als in de PCB-layout, maar dit was mijn eerste keer dat ik daadwerkelijk met KiCad werkte en ik heb me meer op het eindproduct gefocust.

Nadat ik het schema had voltooid en het op een breadboard had uitgeprobeerd, begon ik met het leggen van de printplaat. Dit is een kunst op zich en een vrij breed onderwerp, dus ik ga hier niet te veel in detail treden. Er zijn een aantal geweldige en diepgaande video's online.

Het hele KiCad-project is beschikbaar op mijn GitHub.

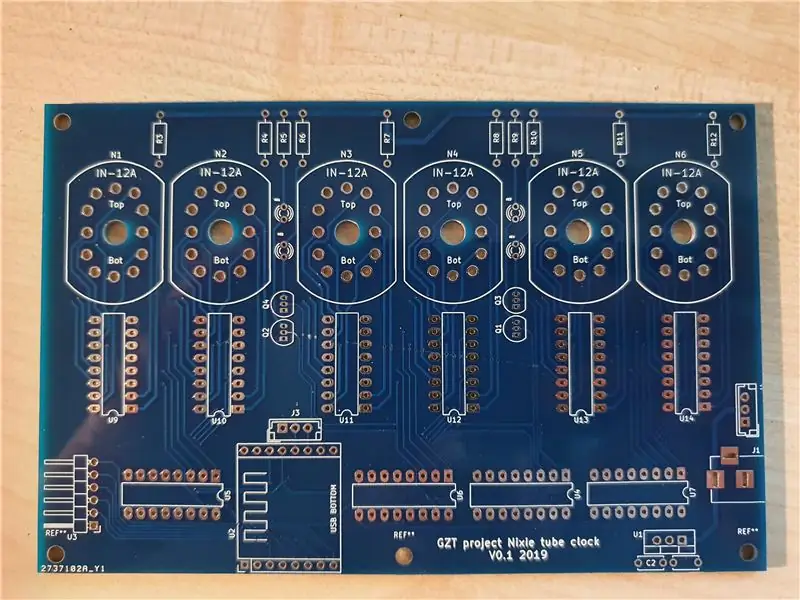

Stap 2: De PCB laten vervaardigen

Na een dubbele en driedubbele controle van uw ontwerp is het tijd om het daadwerkelijk te vervaardigen. Vroeger deed ik het thuis met thermische inktoverdracht en Fe3Cl, maar dat proces is nogal rommelig, vereist veel voorbereiding en heeft, naar mijn ervaring, nogal onvoorspelbare en inconsistente resultaten. Dus zoals gezegd heb ik gekozen voor een professioneel boardhouse. JLC PCB (niet gesponsord) biedt geweldige prijzen en als je bereid bent om op de lange verzendtijd te wachten (of 10 keer meer te betalen voor verzending dan de boards), kun je een professioneel product krijgen dat je bank niet kapot maakt. Het boardhouse biedt geweldige stapsgewijze instructies voor het exporteren en uploaden van de gerber-bestanden en voordat u vastlegt, kunt u uw ontwerp opnieuw controleren in de online gerber-viewer. Nu hoeft u alleen nog maar te wachten tot de PCB's zijn vervaardigd en geleverd. Hier is een mooi overzicht van het productieproces. Als je iets eenmaligs doet, kun je nadenken over wat je moet doen met 4 overgebleven PCB's, want het minimum dat je kunt bestellen is 5.

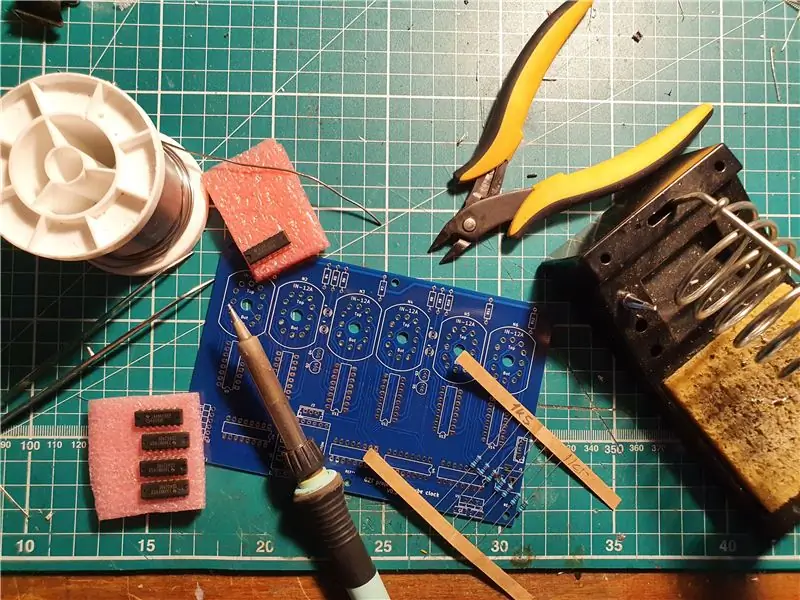

Stap 3: Solderen

Zodra de PCB's zijn geleverd, is het tijd om wat te solderen, beginnend bij de kleinste (of laagste profiel) componenten, gevolgd door de grotere.

Als ik iets groters doe dan alleen een paar componenten, gebruik ik altijd een stuklijst (BOM), KiCad heeft zelfs een mooie plug-in om een interactieve stuklijst te exporteren.

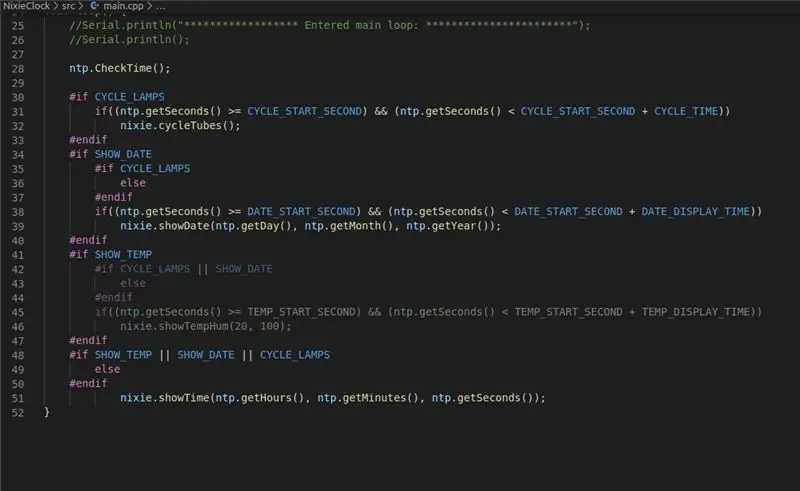

Stap 4: Programmeren van de ESP

Ik deed de programmering in de VS-code en probeerde de firmware behoorlijk flexibel te maken. Op dit moment werkt het, maar er is veel ruimte voor verbetering en meer functies.

De volledige code is beschikbaar op github:

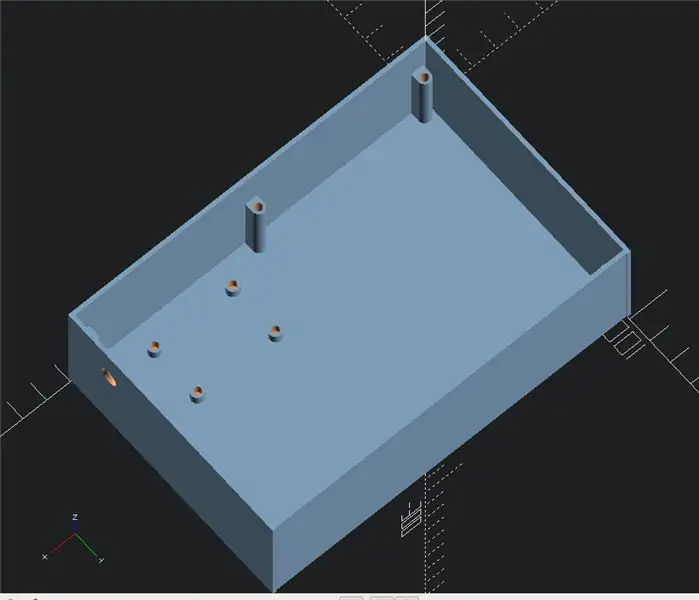

Stap 5: Een behuizing maken

Ik ontwierp in eerste instantie slechts een eenvoudige doos om als behuizing in 3D te worden geprint, maar ik hoop in de toekomst een veel mooiere houten behuizing te maken.

Nou, meestal worden de tijdelijke oplossingen permanent …

Stap 6: Debuggen

Dus. Het bord is klaar, de firmware is geüpload en het is tijd om de microcontroller in te pluggen en aan de muur te hangen!

Behalve dat twee van de buizen niet oplichtten. Na wat onderzoek en nadere inspectie van het bord ontdekte ik dat sommige pads op de schuifregisters gewoon zweefden, ook al waren ze verbonden met het grondvlak. Het bleek dat ik haastig was en de bestanden uploadde zonder een laatste DRC (Design Rules Check) uit te voeren na de laatste seconde wijzigingen (Cu fill), dus sommige gebieden waren daadwerkelijk gevuld maar nergens mee verbonden. Ik ben ook vergeten om het HV-voedingsspoor te bevestigen bij het verplaatsen van de montagegaten …

Nou, aangezien dit slechts een paar kleine reparaties waren, pakte ik wat draad en verbond het zwevende spul.

Het is altijd een goed idee om kennis te nemen van de HW-bugs en deze in het PCB-ontwerp op te lossen, al was het maar voor toekomstig gebruik.

Tweede prijs in de PCB Design Challenge

Aanbevolen:

Nog een andere afstandsbedieningskaart: 7 stappen

Nog een ander afstandsbedieningsbord: بسم الله الرحمن الرحيمHet bord kan als voorbeeld worden gebruikt voor het besturen van robots. Het bord kan worden gevoed door 2 Lipo-batterijen van 7,4 V. Het bord heeft de volgende kenmerken: ATMega328Pb µController (Arduino-ecosysteem) MPU6050 a 3- as Gyroscoop

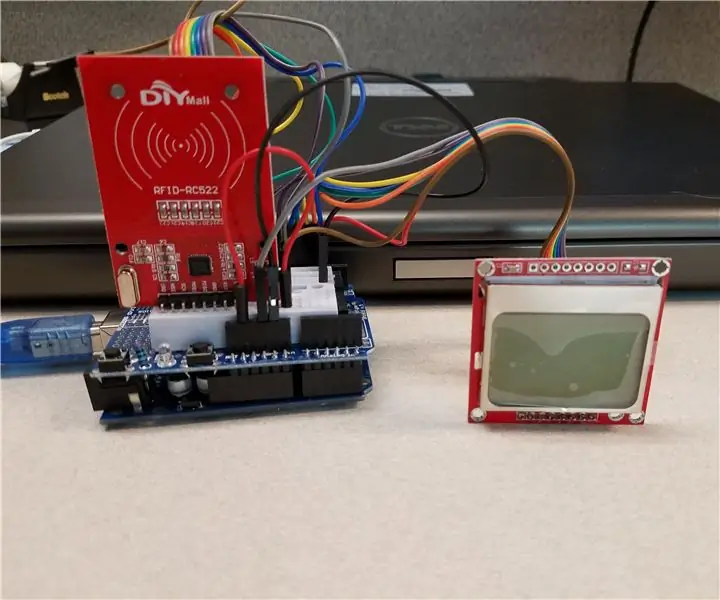

Nog een andere instructie over het gebruik van de DIYMall RFID-RC522 en Nokia LCD5110 met een Arduino: 8 stappen (met afbeeldingen)

Nog een andere Instructable over het gebruik van de DIYMall RFID-RC522 en Nokia LCD5110 met een Arduino: waarom voelde ik de behoefte om nog een Instructable te maken voor de DIYMall RFID-RC522 en de Nokia LCD5110? Nou, om je de waarheid te zeggen, ik werkte ergens vorig jaar aan een Proof of Concept met beide apparaten en op de een of andere manier "misplaatst"

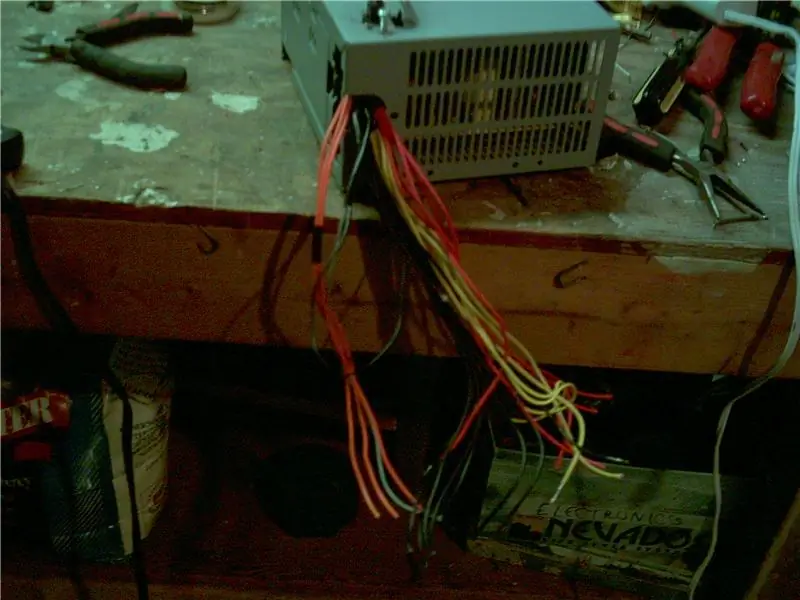

Nog een andere ATX-voedingsmod: 5 stappen

Nog een andere ATX-voedingsmod: je hebt hier andere ATX-voedingsmods gezien op instructables, maar dit is mijn versie, een beetje minder verfijnd, maar het ziet er mooi uit en vooral, het werkt

Lcd-fotolijst of DPF (nog een andere!): 4 stappen

Lcd Photo Frame of DPF (nog een andere!): Niets nieuws hier, gewoon een andere benadering van een oude truc. In de hoop het beter te kunnen gebruiken voor een luie pressario 305-laptop

Nog een andere flitsdiffusor (ontworpen voor een Canon 580EX II): 5 stappen

Nog een andere flitsdiffusor (ontworpen voor een Canon 580EX II): ik weet dat er een miljoen van zijn, maar ik heb er toch mijn eigen ontworpen. Ik wilde er een die goedkoop en draagbaar was, maar er enigszins professioneel uitzag, zodat mijn klanten niet zouden denken dat ik een totale amateur was. Deze diffuser is ontworpen voor de Canon 580