Inhoudsopgave:

- Stap 1: Maak het buitenste omhulseldeksel voor de body op SolidWorks

- Stap 2: Creëer de body op SolidWorks

- Stap 3: Maak de verbinding op SolidWorks

- Stap 4: Maak de hefboomarm/handgreep op SolidWorks

- Stap 5: Maak de armsteun op SolidWorks

- Stap 6: Maak de Gear op SolidWorks

- Stap 7: Pawl maken op SolidWorks

- Stap 8: Richtingsknop maken op SolidWorks

- Stap 9: Maak de buismontage

- Stap 10: Begin met de montage op SolidWorks

- Stap 11: Bestel onderdelen bij McMaster-Carr

- Stap 12: Haal onderdelen uit de ijzerhandel

- Stap 13: De onderdelen vervaardigen

- Stap 14: Zet alle onderdelen samen

- Stap 15: Iteratief testen

- Stap 16: Pagina bijdragen

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:18.

- Laatst gewijzigd 2025-01-23 15:01.

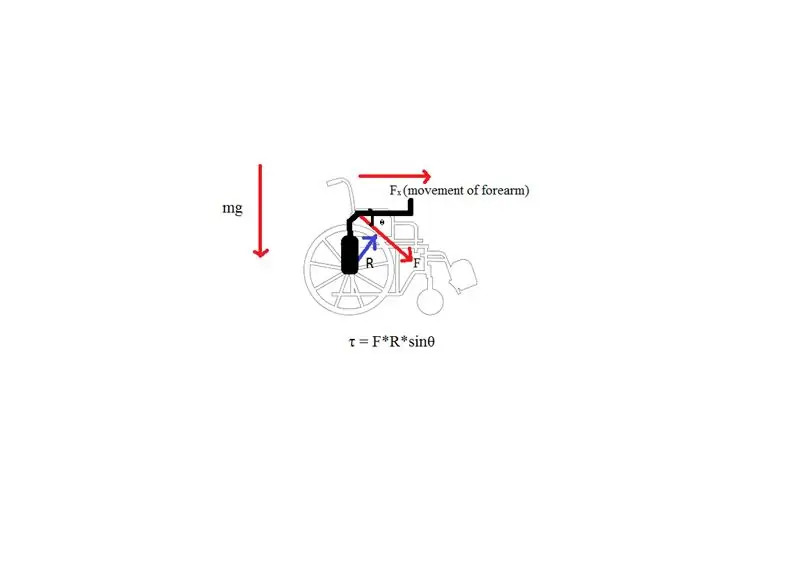

De gewone rolstoel bevat veel gebreken voor mensen met zwakte in de bovenste ledematen of beperkte middelen. Ons team kreeg de taak om een rolstoelhefboomaandrijving te ontwerpen voor de rolstoelen van de Free rolstoelmissie waarmee gebruikers verder in hun stoel kunnen gaan en mensen met een zwakte van de bovenste ledematen de stoelen kunnen helpen gebruiken. De rolstoelhendeldriver van het Support System is een kosteneffectief apparaat dat de behoefte aan schouderbewegingen aanzienlijk vermindert en vermoeidheidsniveaus aanpakt door gebruik te maken van horizontale hendeldrivers in plaats van verticaal, wat geschikt zou zijn voor verzwakte patiënten en patiënten in landelijke gebieden. De typische bestuurder van een verticale hefboom richt zich te veel op de spieren in de armen en schouders, wat complicaties kan veroorzaken bij patiënten met zwakkere bovenste extremiteiten. Daarom ontwierp ons team een horizontale hefboomdriver die gericht was op het gebruik van de borstspieren om het gemak te bieden aan mensen die hun schouderspieren niet kunnen gebruiken.

Markt- en waardepropositie

Een manier om de schouderpijn en vermoeidheid aan te pakken die gepaard gaat met rolstoelgebruik bij personen, met name uit landelijke dorpen met onverharde wegen, onze hefboombestuurder streeft ernaar het probleem te verlichten door voorwaartse/achterwaartse beweging te gebruiken in plaats van een op/neer beweging samen met een verbeterde armleuning voor comfort en ondersteuning. Omdat landelijke dorpen en onverharde wegen vaak erg rotsachtig en onglad zijn, zou de patiënt nog meer kracht op de hefboomarm moeten uitoefenen om zijn rolstoel over een bepaalde afstand te verplaatsen in vergelijking met een glad pad. Daarom worden de mensen met zwakkere ledematen in landelijke gebieden nog meer gehinderd omdat ze meer beweging en kracht nodig hebben om van plaats naar plaats te gaan, wat problemen veroorzaakt omdat ze steeds zwakker worden naarmate ze hun schouderspieren dagelijks blijven gebruiken. Door een horizontale hefboom te implementeren, zullen personen uit landelijke gebieden met zwakkere ledematen dus niet alleen vrij kunnen bewegen, maar ook op een manier die het inspannende gebruik van de schouderspieren vermindert, omdat ze in plaats daarvan de kracht in hun borstkas gebruiken.

Kostenanalyse

We besloten om PVC, acryl en ABS te gebruiken. Het was een compromis van kracht en kosten. De drie materialen zijn relatief goedkoper, maar stevig genoeg om goed te functioneren. De geschatte kosten zijn ongeveer $ 170. Oorspronkelijk waren we van plan om aluminium te gebruiken voor de meeste componenten van onze hefboomaandrijving, zoals de buitenbehuizing en de armgrepen, omdat aluminium goedkoper is dan staal. Na onderzoek hebben we echter gezien dat het gebruik van dikke platen en staven aluminium niet ideaal zou zijn vanwege de openstaande kosten om aanzienlijke hoeveelheden metaal te verkrijgen. In plaats daarvan hebben we goedkopere alternatieven gevonden door verschillende materialen te gebruiken voor verschillende onderdelen. We gebruikten een grote acrylplaat voor de buitenmantel en sneden de plaat met laser in kleinere delen, wat neerkwam op ongeveer $ 25. Ter vergelijking: grote aluminium platen zouden meer dan $ 70 hebben gekost. Daarnaast hebben we ook besloten om voor onze armgrepen PVC-buizen te gebruiken in plaats van metalen staven, omdat PVC-buizen niet alleen stevig zijn, maar ook nog eens extreem goedkoop. Hoewel aluminium staven misschien steviger waren, zouden we ongeveer $ 30 aan elke kant van de rolstoel hebben uitgegeven. Daarentegen kwamen de PVC-buizen uit op ongeveer $ 5 aan kosten. Het grootste deel van onze kosten komt van het ABS 3D-printen. Omdat we drie delen van ons systeem hebben geprint, kostte de totale tijd om al deze delen te printen in totaal ongeveer 32 uur. Als gevolg hiervan, met het uurtarief om de 3D-printer te gebruiken, kwam het totaal uit op $ 130.

Materialen en prototypeontwerp

- PVC-buis ~ $ 2,16

- PVC-voetdop ~ $ 1,66

- PVC 90-graden elleboog ~ $ 2,28

- Acrylplaat ~ $ 24,98

- ABS-versnellingen, ABS-pallen, ABS-knoppen ~ $ 130

- Stalen schroeven ~ $ 6,92

- Elastiekjes ~ $ 3,18

- E6000 ambachtelijke lijm ~ $ 4,29

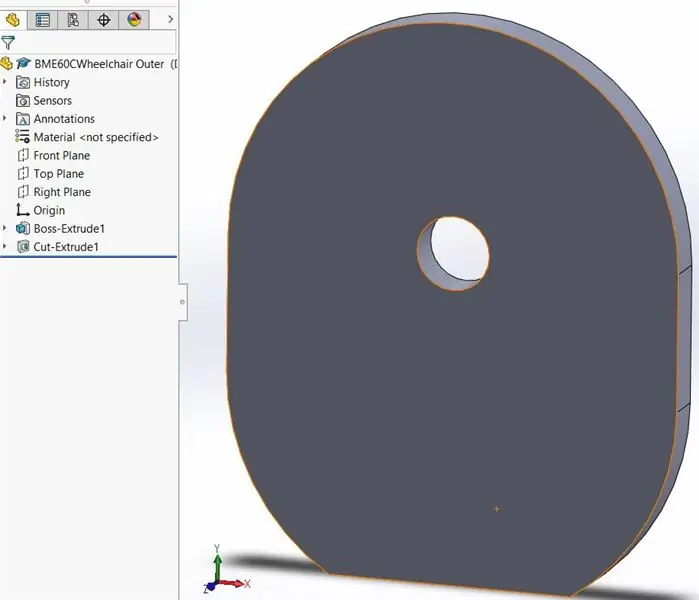

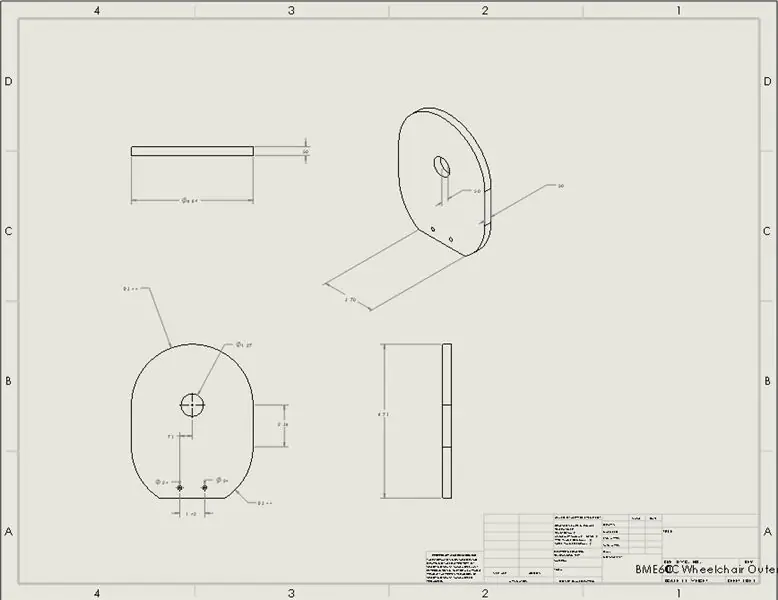

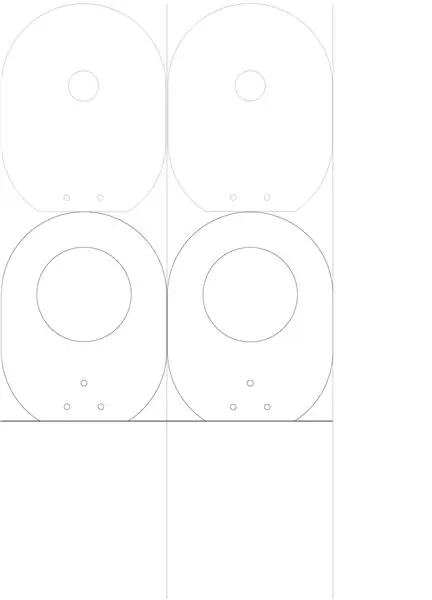

Stap 1: Maak het buitenste omhulseldeksel voor de body op SolidWorks

Voordat u aan het hele project begint, stelt u de afmetingen in met MMGS.

Maak met het voorvlak een nieuwe schets en teken een cirkel aan de oorsprong met een diameter van 175 mm. Teken vervolgens twee verticale lijnen op de raaklijnen van de cirkel die beide 60 mm zijn. Teken daarna raaklijnen aan het einde van beide lijnen en verbind ze met een horizontale lijn. Gebruik vervolgens de functie "entiteiten bijsnijden" om de onderste helft van de cirkel binnen het gebied bij te snijden.

Zodra de schets is voltooid, extrudeert de baas de schets met een blinde extrusie van 12,70 mm. Zodra de extrusie is voltooid, opent u een nieuwe schets en tekent u een cirkel in lijn met de bovenkant van de raaklijnen met een diameter van 32,20 mm en snijdt u de extrusie met behulp van "through all" een gat maken.

Om de onderste twee cirkels te maken, opent u een nieuwe schets en tekent u twee cirkels met een diameter van 6 mm en maakt u ze 15 mm van de onderkant en 58,84 mm van het midden van de raakboog. Zodra de schets is voltooid, gebruikt u cut extruderen met "through all" om twee gaten te maken.

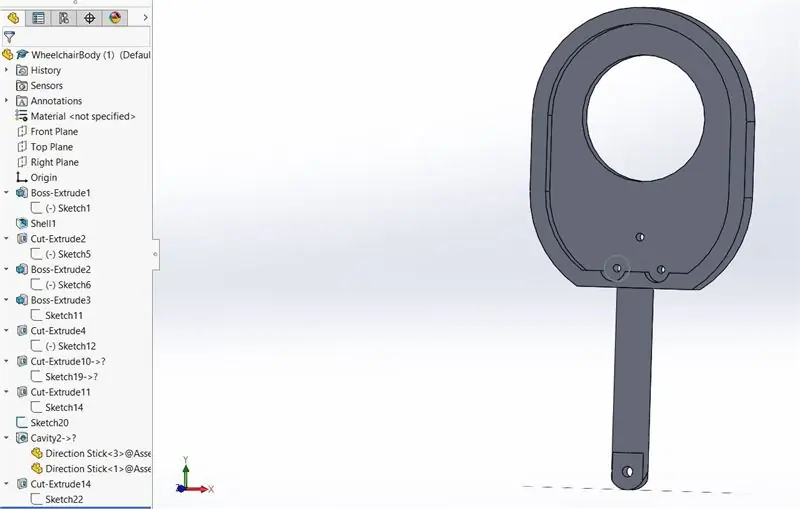

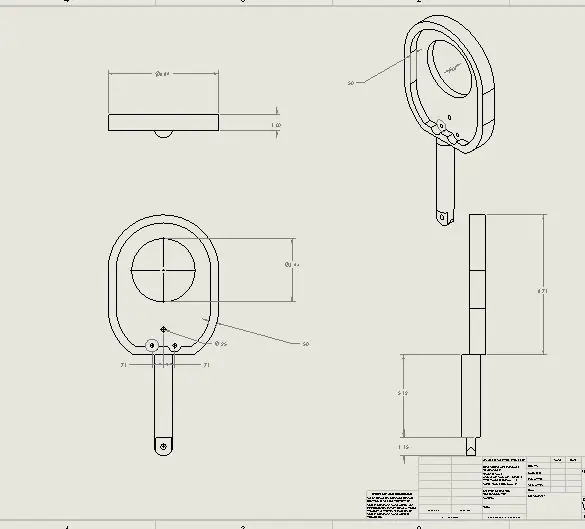

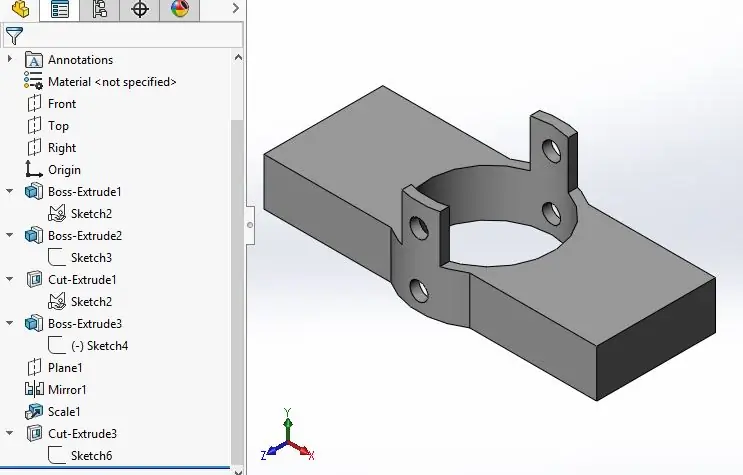

Stap 2: Creëer de body op SolidWorks

Om het lichaam te starten, herhaalt u de schets zoals in deel één om de algemene vorm van het lichaam te creëren en het 25,40 mm te extruderen. Nadat het onderdeel is geëxtrudeerd, gebruikt u de schaaloptie op een van de vlakken van het onderdeel met de afmeting 12,70 mm.

Open daarna een nieuwe schets en teken een cirkel in het midden van het onderdeel met een diameter van 100 mm, dat wil zeggen 133,84 mm vanaf de onderkant en 87,50 mm van de zijkanten van het onderdeel. Zodra de schets is voltooid, snijdt u de extruder nogmaals met "through all" om een gat te maken.

Om de hendel te maken, maakt u een nieuwe schets op het bovenste vlak en draait u het onderdeel naar beneden. Begin met de schets door een cirkel met een diameter van 28,74 mm aan de basis van het vorige deel te maken en deze 130 mm te extruderen.

Nadat de hendel is gemaakt, maakt u een nieuwe schets aan de basis van de hendel. Trek twee horizontale lijnen op gelijke afstand van de oorsprong die 25,10 mm lang is. Verbind daarna de twee lijnen met raakbogen met een hoogte van 14 mm. Zodra de schets is voltooid, extrudeert u de nieuwe schets 30 mm blind.

Maak met behulp van het nieuwste geëxtrudeerde onderdeel een nieuwe schets op het voorvlak en schets een cirkel op 14,95 mm van de bovenkant en 12,55 mm van de zijkant. Snijd vervolgens de extruder door alles om een gat te maken.

Teken met de totale behuizing twee gaten aan de onderkant van de behuizing met een diameter van 6 mm en een afstand van 36 mm van elkaar, 15 mm van de onderkant en 58,84 mm van de bovenkant van de raaklijnen. Snijd daarna door alles heen om twee gaten te maken.

Maak aan de onderkant van het onderdeel een nieuwe schets. Maak aan beide zijden rechte lijnen van 14,93 mm. Maak een horizontale lijn van 28,74 mm om de twee lijnen met elkaar te verbinden. Teken een cirkel met een straal van 14,37 mm en lijn deze al uit met de cirkel in het midden. Knip het af tot een halve cirkel. Snijd extruderen door de hele hellingvormige figuur in de onderkant van het onderdeel om een afgeronde rand achter te laten.

* Maak een nieuwe schets in het achtervlak om de caviteit voor te bereiden. Teken een cirkel met een straal van 20,57 mm op 15 mm afstand van de bodem en 58,84 van de zijdelingse raakboog. Nadat je alle onderdelen aan elkaar hebt geassembleerd, bewerk je het onderdeel binnen de assembly en gebruik je de holtefunctie om de halve cirkels te maken.

Maak op het voorvlak een nieuwe schets. Teken een cirkel in het midden met een diameter van 6,35 mm tussen de grote cirkel en de twee kleine cirkels onderaan. Maak de cirkel 40,13 mm van de onderkant en 33,70 mm van de raaklijn aan de zijkanten. Snijd daarna de extruder door alles heen om een kleine cirkel in het midden te maken.

* Deze stap wordt later voortgezet nadat alle onderdelen aan elkaar zijn geassembleerd.

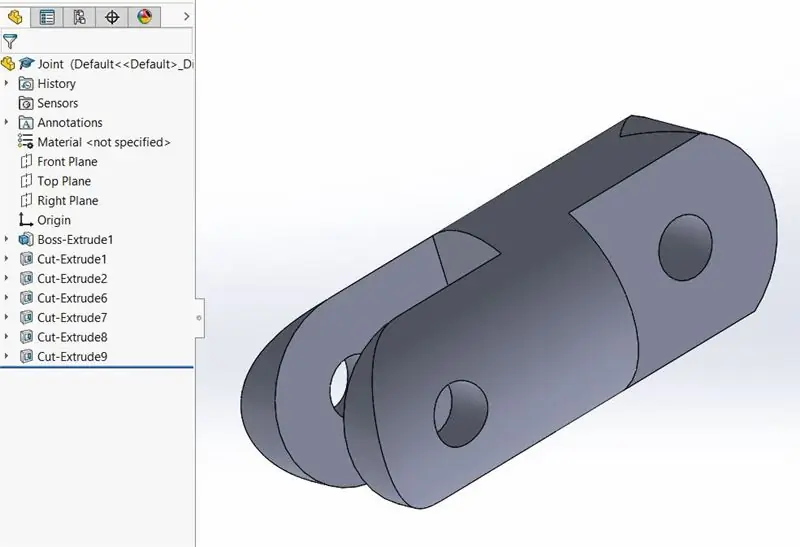

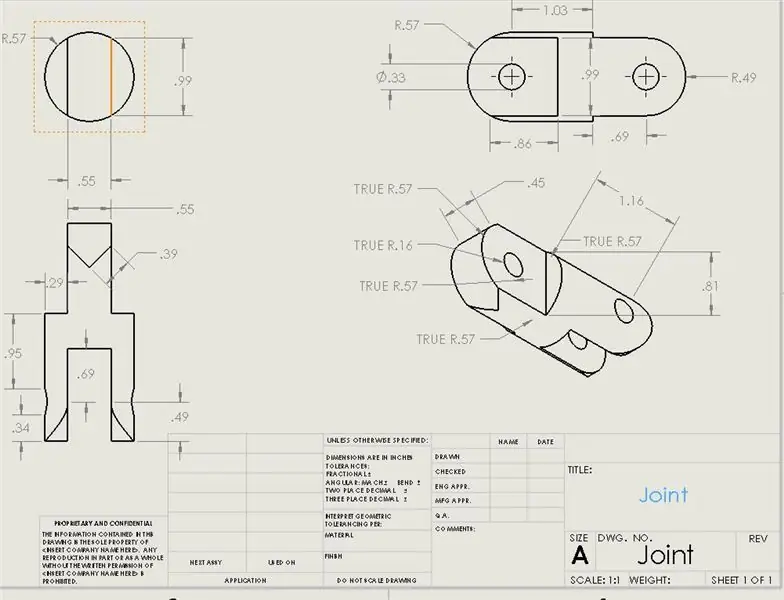

Stap 3: Maak de verbinding op SolidWorks

Om de verbinding te beginnen, maakt u eerst een nieuwe schets op de voorplaat en tekent u een cirkel met een diameter van 28,74 mm. Blind extruderen de cirkel die zojuist is geschetst 120 mm.

Draai vervolgens het onderdeel en schets op de achterkant. Trek twee verticale lijnen met een lengte van 25,10 mm en 7,37 mm vanaf de rand van de cirkel. en snij extruderen met "blind" en een diepte van 30 mm voor beide regio's.

Teken vervolgens vanuit het rechtervlak een cirkel op het gebied dat we zojuist hebben uitgesneden. De diameter moet 8,38 mm zijn met een afstand van 12,55 mm vanaf de bovenrand en 14,95 mm vanaf de zijrand. Maak een blinde snede van 30 mm.

Maak op het juiste vlak aan beide zijden rechte lijnen van 15,05 mm. Maak een verticale lijn van 28,74 mm om de twee lijnen te verbinden. Teken een cirkel met een straal van 14,37 mm en lijn deze al uit met de cirkel in het midden. Knip het af tot een halve cirkel. Snijd extruderen door de hele hellingvormige figuur in de onderkant van het onderdeel om een afgeronde rand achter te laten.

Teken daarna, gezien vanaf het achtervlak, twee verticale lijnen met de lengte 25,10 mm en 7 mm vanuit het midden. Maak een blinde snede met een diepte van 35 mm.

Teken op het rechtervlak een cirkel op het rechterdeel met het midden 17,24 mm verwijderd van de linkerrand van het deel blind gesneden door alles heen extruderen om een cirkel te maken

Herhaal in het rechtervlak de hellingvormige figuur aan de linkerkant van het onderdeel.

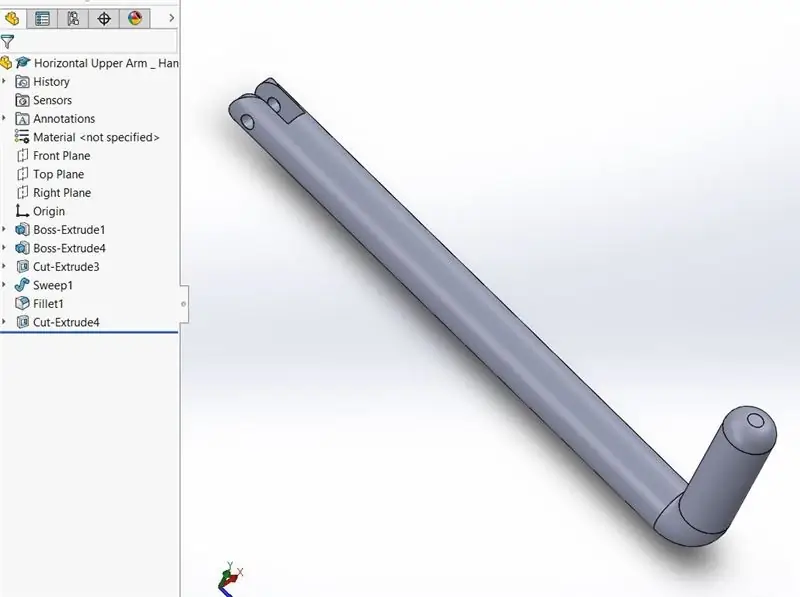

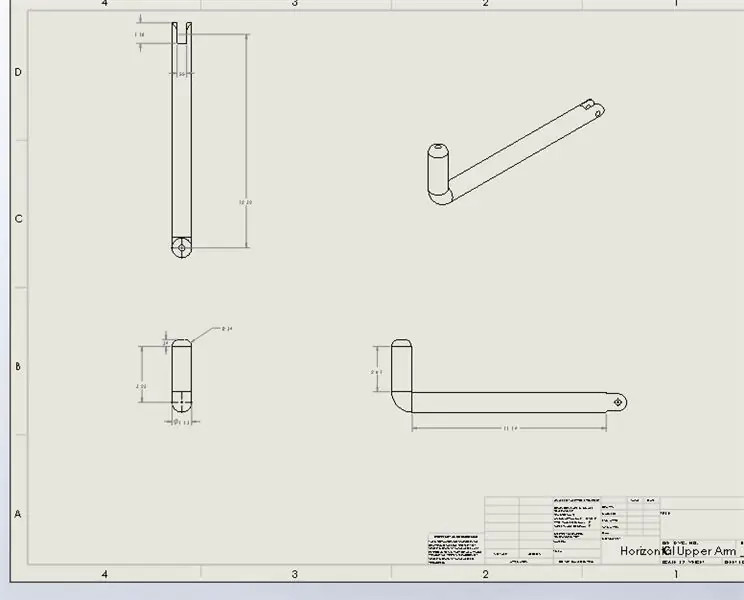

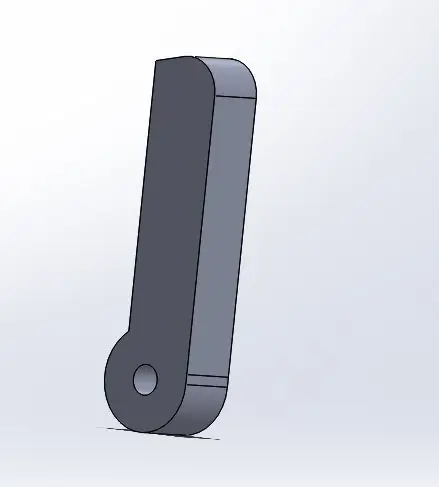

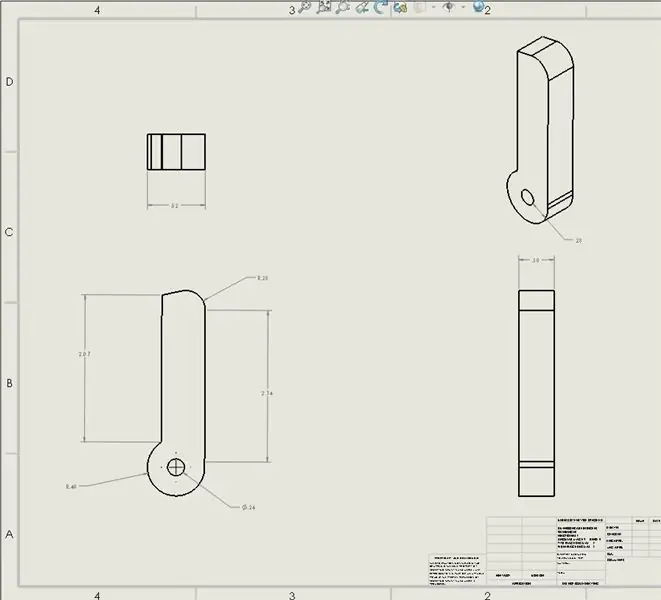

Stap 4: Maak de hefboomarm/handgreep op SolidWorks

Teken op het voorvlak een cirkel met een diameter van 28,75 mm aan de oorsprong. Boss extrudeert het 275 mm.

Ga vervolgens naar het achtervlak en schets twee verticale lijnen met een lengte van 25,10 mm met een afstand van 7 mm van het midden. Extrudeer de twee lijnen zodat er een opening in het midden is met een extrusieafmeting van 35 mm.

Teken op het zojuist geëxtrudeerde onderdeel een cirkel met een diameter van 8,40 mm met een afstand van 17,76 mm van het midden van de cirkel tot de rand en 12,56 mm van de onderkant van het onderdeel. Snijd extruderen door alles om een gat te maken.

Maak op het rechtervlak een korte lijn met een lengte van 9,24 mm die aansluit op de uiterst links van het onderdeel. Teken een boog met een straal van 30 mm. Teken vervolgens een verticale lijn die het andere uiteinde van de boog verbindt met een lengte van 76,39 mm. Nadat de schets is voltooid, veegt u de schets.

Na, fileer de bovenkant van het deel dat we net 10 mm hebben geveegd.

Maak ten slotte op het juiste vlak rechte horizontale lijnen aan beide zijden van het onderdeel met het door ons gemaakte gat van 17,78 mm lang. Maak een verticale lijn van 25,10 mm om de twee lijnen met elkaar te verbinden. Teken een cirkel met een straal van 12,56 mm en lijn deze al uit met de cirkel in het midden. Knip het af tot een halve cirkel. Snijd extruderen door de hele hellingvormige figuur aan de onderkant van het onderdeel om een afgeronde rand achter te laten.

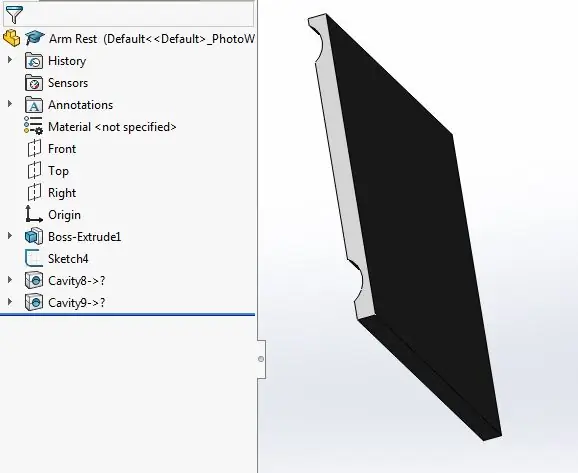

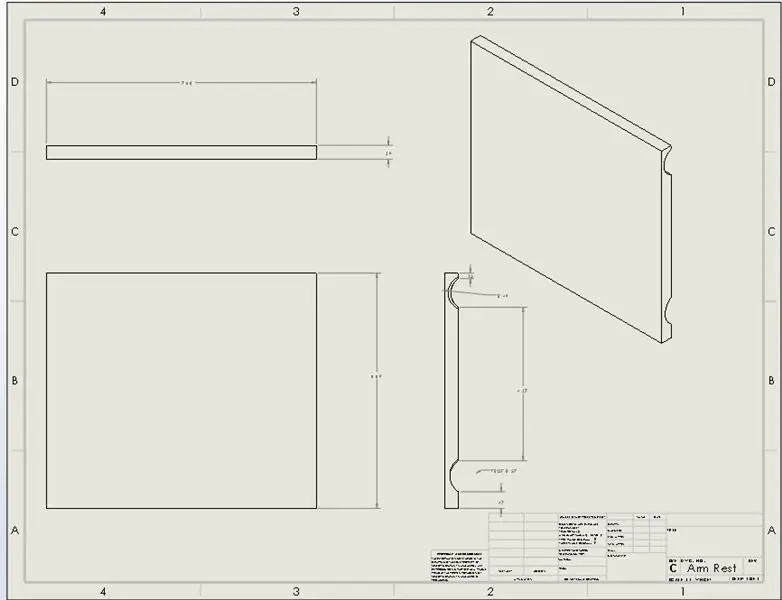

Stap 5: Maak de armsteun op SolidWorks

Teken op het voorvlak een rechthoek met een hoogte van 170 mm en een lengte van 195 mm en maak een blinde extrusie van 10 mm.

*Gebruik na montage de holtefunctie om de inkepingen op het rechthoekige prisma te maken

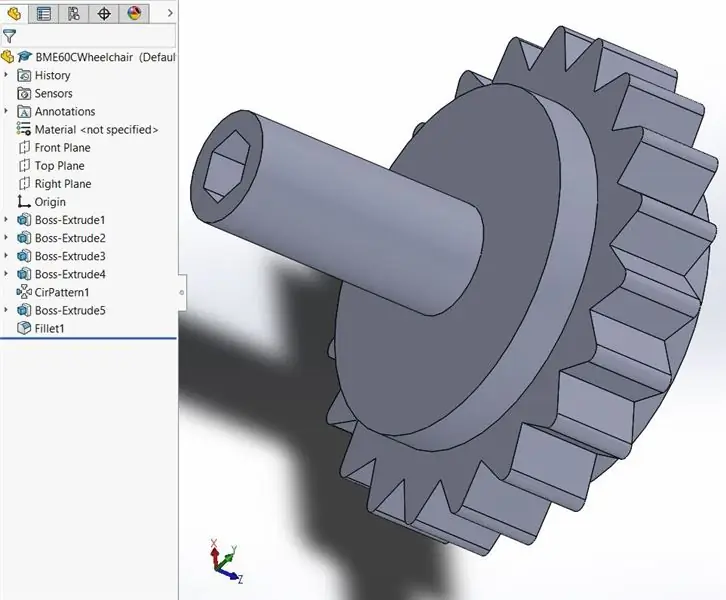

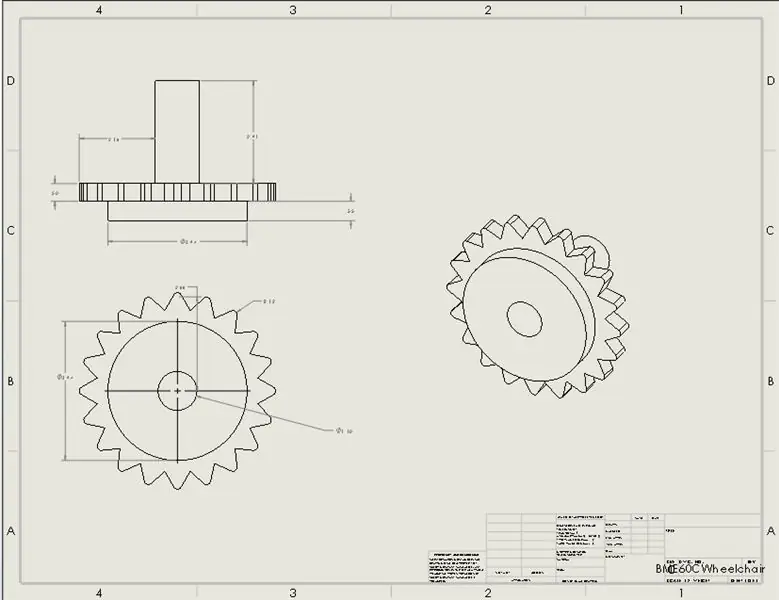

Stap 6: Maak de Gear op SolidWorks

Om de versnelling te beginnen, maakt u een nieuwe schets op het voorvlak en tekent u twee cirkels vanaf hetzelfde punt met de diameters van 25,40 mm en 31,75 mm. Extrudeer vervolgens met behulp van een blinde extrusie op 30 mm.

Zodra de extrusie is voltooid, maakt u nog een schets op het voorvlak en tekent u nog een cirkel met een diameter van 31,75 mm en extrudeert u 20 mm.

Teken vervolgens op het voorvlak een cirkel met een diameter van 100 mm en extrudeer deze 12,70 mm.

Teken op de bovenkant van het onderdeel dat we zojuist hebben geëxtrudeerd een gelijkzijdige driehoek met zijden van 30 mm. Extrudeer de driehoek 12,70 mm.

Zodra de extrusie is voltooid, gebruikt u de cirkelvormige patroonfunctie om 20 uniforme driehoeken rondom het onderdeel te hebben. Fileer vervolgens alle randen van de driehoeken.

Teken op het voorvlak nog een cirkel met een diameter van 100 mm en extrudeer deze 13,97 mm.

Om het gat in het midden van het tandwiel te maken, schetst u een cirkel op het achtervlak met een diameter van 27,94 mm en snijdt u het extrudaat tot aan het oppervlak.

Stap 7: Pawl maken op SolidWorks

Teken op het voorvlak een verticale lijn met een lengte van 2,07 inch. Teken daarna een boog met een straal van 0,40 inch die aansluit op de onderkant van de verticale lijn. Teken ook een horizontale lijn die verbonden is met de bovenrand van de verticale lijn. Gebruik slimme afmetingen, klik op de bovenrand en vervolgens op de verticale lijn en stel de hoek in op 78,00 graden.

Nadat de hoek is ingesteld, tekent u nog een verticale lijn die aansluit op de schuine lijn met een lengte van 2,14 inch. Maak vervolgens de rand van deze lijn af met de horizontale lijn met een straal van 0,28 inch.

Zodra de schets is voltooid, extrudeert de baas met een blinde extrusie van 0,5 inch. Om het gat in het midden te maken, schetst u een cirkel met een straal van 0,12 inch in het midden van het onderdeel en gebruikt u snij-extrusie door alles heen.

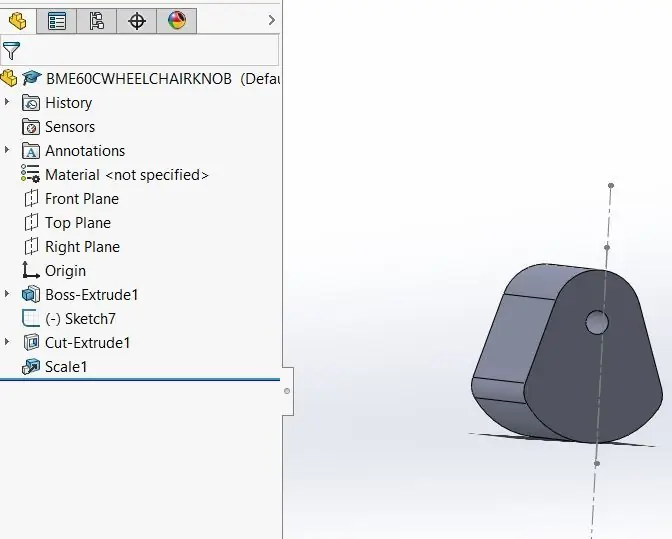

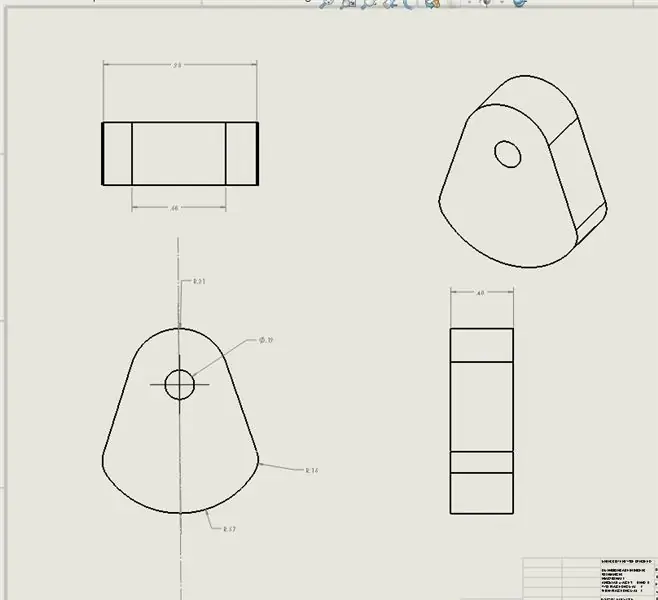

Stap 8: Richtingsknop maken op SolidWorks

Teken op het voorvlak een verticale middellijn. Teken vervolgens bovenaan de middellijn een boog met een straal van 10 mm. Trek vervolgens aan beide zijden schuine lijnen met een lengte van 18,26 mm. Teken vervolgens aan beide zijden een boog met een straal van 5 mm. Om beide zijden te verbinden, tekent u nog een boog met een straal van 18 mm. Extrudeer de schets met blinde extrusie van 12,70 mm.

Om een gat te maken, schetst u een cirkel met een diameter van 5,90 mm waarvan het midden 8 mm verwijderd is van de oorsprong. Gebruik gesneden extruderen tot aan het oppervlak.

Schaal het deel over het zwaartepunt met schaalfactor 0,8 mm.

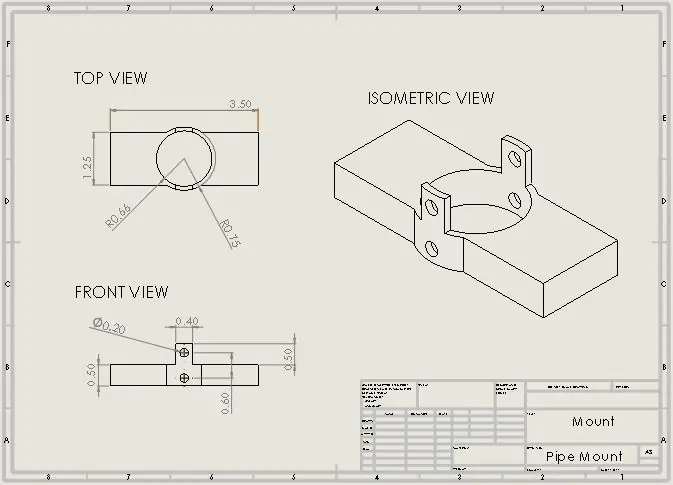

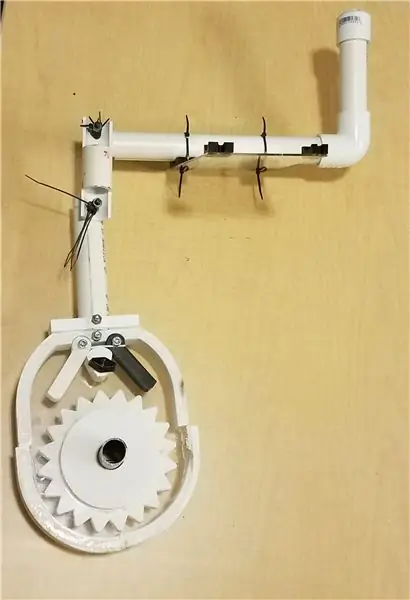

Stap 9: Maak de buismontage

Om de pijpbevestiging te maken die de hefboomarm aan het lichaam van het tandwiel bevestigt, begint u met een schets van twee cirkels. De binnenste cirkel moet de diameter van de PVC-buis hebben, zodat deze er gemakkelijk omheen kan schuiven, daarom moet deze 1,3125 inch zijn. De buitenste cirkel moet ongeveer 1,5 inch zijn. Zorg ervoor dat de twee cirkels concentrisch zijn en extrudeer het gedeelte tussen de twee cirkels met 0,5 inch. Teken vervolgens een rechthoek die overeenkomt met de onderkant van de buitenste behuizing van het tandwiel. Dit zou een rechthoek zijn van 3,5 inch bij 1,25 inch. Centreer deze rechthoek rond de cirkel door de lange rand van de rechthoek in te stellen op 1,75 inch van het midden van de cirkel en de korte rand van de rechthoek op 0,63 inch van het midden van de cirkel. Extrudeer de rechthoek met 0,5 inch. Omdat sommige delen van de rechthoek binnen de binnenste cirkel liggen, moet u de binnenste cirkel uitsnijden om deze vrij te maken. Teken vervolgens vanuit het bovenvlak van het onderdeel een middellijn van de cirkel naar het buitenste deel van de geëxtrudeerde rand. Schets vanuit dit middelpunt op de geëxtrudeerde rand een rechthoek die 0,2 inch naar beide zijden gaat. Extrudeer deze kleine rechthoek met 0,5 inch. Maak een naar voren gericht referentievlak door het midden van het onderdeel en gebruik de spiegelfunctie om een identieke geëxtrudeerde rechthoek aan de andere kant van de cirkel te maken.

Bij het 3D-printen van onderdelen is het altijd een goed idee om alles iets op te schalen om interferentie te voorkomen bij het plaatsen van het onderdeel op de assemblage. In dit geval is het hele deel opgeschaald met 1,05. Schets ten slotte twee cirkels met een diameter van 1/4 inch die op de voorkant van het midden van het onderdeel moeten worden geplaatst met één op de kleine rechthoek en één aan de zijkant van de cirkel. Zorg ervoor dat de twee cirkels verticaal gerelateerd zijn, ze kunnen dan door het hele deel worden gesneden, waarbij in totaal vier cirkels worden uitgesneden. Dit zijn gaten waarvoor de bouten kunnen worden geplaatst om het PVC aan het hoofdgedeelte van de tandwielkast te bevestigen.

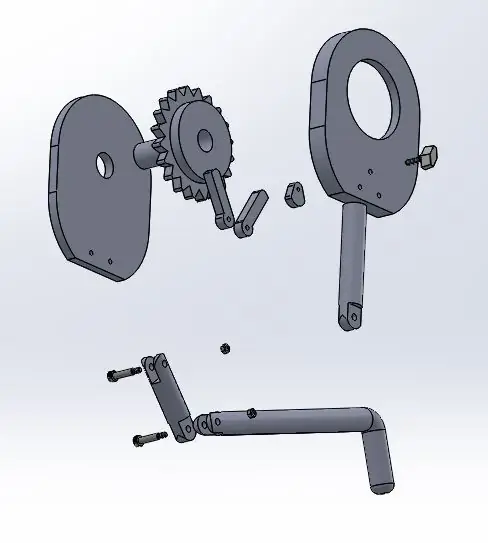

Stap 10: Begin met de montage op SolidWorks

Plaats eerst alle onderdelen die in de vorige stappen zijn gemaakt, samen met de standaard buitenste knop, schroeven en moeren, waardoor het rolstoellichaam het basisonderdeel wordt.

Begin met het koppelen van het lichaam en het tandwiel door op de rand van het tandwiel en de rand van het lichaam te klikken en een concentrische partner te gebruiken. Klik vervolgens op het gezicht van het tandwiel en het lichaam om een samenvallende partner te creëren.

Koppel vervolgens het lichaam en de richtingsknop door op de voorkant van de richtingsknop en het lichaam te klikken om een samenvallende partner te maken.

Koppel nu de buitenste knop en het lichaam van de rolstoel door op zowel de voorkant van de buitenste knop als het lichaam te klikken om een samenvallende partner te creëren.

Maak een concentrische partner door op het gezicht van het lichaam en het gezicht van de buitenste knop te klikken.

Maak vervolgens een concentrische maat door op het vlak van de richtingsknop en de rand van het lichaam te klikken.

Klik nu op de gezichten van het lichaam en de pal om een samenvallende partner te creëren en herhaal voor de andere pal.

Maak raaklijnpartner door op het vlak van de richtingsknop en de pal te klikken en herhaal dit voor de andere pal.

Maak vervolgens een samenvallende partner door op het gezicht van het lichaam en de buitenste behuizing te klikken en maak een concentrische partner door op het gezicht van het lichaam en de rand van de buitenste behuizing te klikken. Maak vervolgens het gezicht van het lichaam en het gezicht van de buitenste behuizing evenwijdig.

Maak een limiethoek met een maximale waarde van 78 graden en een minimale waarde van 35 graden voor het gezicht van het lichaam en het gezicht van de pal en herhaal voor de andere pal

Pas daarna het gewricht en het lichaam door op het gezicht van beide te klikken om een concentrische partner te creëren. Maak vervolgens een gecentreerde breedtemaat voor beide zijden van de verbinding en het lichaam.

Maak vervolgens een concentrische maat voor de rand van de hefboomarm en de rand van het gewricht. Maak nog een gecentreerde breedtemaat voor beide zijden van het gewricht en de hefboomarm.

Maak nog een concentrische maat voor het vlak van de verbinding en de schroef. Maak vervolgens een raaklijn door op het vlak van de verbinding en het vlak van de schroef te klikken.

Teken op het rechtervlak twee aslijnen voor toekomstige paringsreferentie, waarbij de eerste lijn is waar het lichaam het gewricht ontmoet en de tweede is waar het gewricht de hefboomarm ontmoet.

Maak vervolgens een concentrische maat door op het vlak van de hefboomarm en de tweede schroef te klikken. Eenmaal gekoppeld, maak je een andere raakpartner met zowel het gezicht van beide componenten.

Terwijl de eerste as eerder is getekend, past u de rand van de eerste moer en de as aan om een concentrische partner te creëren.

Gebruik een samenvallende maat voor het oppervlak van de eerste schroef en de eerste moer en herhaal voor de tweede schroef en moer.

Maak een concentrische maat met de rand van de tweede moer en de tweede as.

Maak nog een concentrische maat met de voorkant van het lichaam en de buitenkant van de eerste schroef. Maak daarnaast een samenvallende partner voor deze onderdelen.

Maak een concentrische maat voor de voorkant van de pal en de buitenkant van de derde schroef.

Maak samenvallende partner met het gezicht van het lichaam en het buitenoppervlak van de derde schroef.

Maak vervolgens nog een concentrische maat door op het oppervlak van de buitenbehuizing en het buitenoppervlak van de derde schroef te klikken en ze samen te laten vallen.

Maak een concentrische partner door op het gezicht van het lichaam en het gezicht van de pal te klikken en ze samen te laten vallen. Herhaal dit voor de andere pal.

Maak een concentrische mate door op het vlak van de richtingsknop en de buitenste knop te klikken.

Pas ten slotte het gezicht van het lichaam en de rand van de richtingsknop om een concentrische partner te creëren.

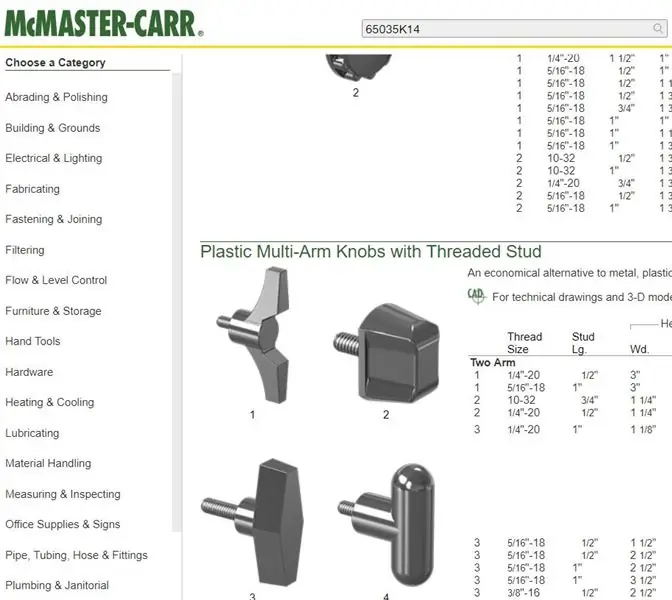

Stap 11: Bestel onderdelen bij McMaster-Carr

Bestel de plastic tweearmige knop (buitenknop), gelegeerd stalen schouderschroef, stalen zeskantmoeren en kabelbinders van McMaster-Carr. De artikelnummers zijn respectievelijk 65035K14, 92981A205, 90592A016 en 70215K61.

Stap 12: Haal onderdelen uit de ijzerhandel

Haal bij een plaatselijke ijzerhandel het volgende:

- 18 "x 24" x.220 "acrylplaat

- Heldere lijm (E6000-lijm)

- 1 PVC dop (2)

- 1 x 10' PVC-buis met glad uiteinde

- 1 PVC 90-graden elleboog (2)

Stap 13: De onderdelen vervaardigen

3D-geprinte onderdelen: Bereid de SolidWorks-onderdelen voor en converteer ze naar STL-bestanden. Van daaruit plaatst u de onderdelen in de Makerware-software en legt u de onderdelen vast die moeten worden afgedrukt (behuizing van de behuizing, tandwielen, montagestuk, pallen, richtingsknop, inkepingen in de armsteun*). Als de onderdelen niet op het bed van de printer passen, wacht dan om opnieuw af te drukken. Zorg er bij het afdrukken voor dat u steunen en vlotten toevoegt om te voorkomen dat de afdrukken mislukken.

Lasergesneden onderdelen: met behulp van het 18 "bij 24" acryl kunnen de voor- en achterplaten van de buitenbehuizing van het lichaam worden vervaardigd. Dit kan door de voorkant van beide platen op SolidWorks te nemen en ze beide op te slaan als DWG-bestand. Deze kunnen vervolgens worden geüpload naar de lasersnijsoftware (in dit geval Epilog) waarin hun oriëntatie kan worden ingesteld zoals weergegeven door de afbeelding. Twee van elk worden uit het acryl gesneden en uit het resterende materiaal worden twee rechthoeken gesneden. De rechthoeken zullen dienen als armleuningen.

Handgesneden onderdelen: Neem de pijpen en snijd ze in verschillende lengtes (twee van 4,5 inch voor het handvat, twee van 4,5 inch voor de verbinding, twee van 6,5 inch voor de hendel en twee van 13,25 inch voor de arm). Snijd vanaf daar de armstukken van 13,25 inch aan het ene uiteinde (30 of 35 mm) in het midden van de andere kant van de pijp en boor een gat van 1/4 op 15 mm van de randen van de pijp. Knip en boor twee van de Gezamenlijke stukken van 4,5 inch op dezelfde manier, maar aan beide zijden van de gezamenlijke PVC-buis. Doe hetzelfde (knippen en boren) aan de ene kant van de hefboomarm, 6,5 inch, buis.

*Armsteuninspringingen of de hele armsteun in de vorige stap kunnen worden gebruikt.

Stap 14: Zet alle onderdelen samen

Monteren van het lichaam:

Neem de lasergesneden buitenste lichaamsdelen en de 3D-geprinte schaaldelen. Pak een kant van de buitenmantel en lijm de schaaldelen overeenkomstig aan de randen van de mantel. Neem daarna een rubberen band en wikkel deze om de twee pallen. Plaats de pallen op hun respectievelijke locaties en gebruik de gedeeltelijk van schroefdraad voorziene bout en plaats deze door het gat van het lichaam en de pallen. Pak daarna de richtingsknop en de plastic knop. Plaats de plastic knop door de buitenmantel en draai de twee samen met de buitenmantel ertussen. Plaats ten slotte het tandwiel in het betreffende gat en plaats het bovenste deksel van de buitenkabel op het tandwiel en lijm de schaal op de bovenste buitenkabel. Laat het zitten en drogen. Vergeet niet om ook de twee gedeeltelijk van schroefdraad voorziene bouten vast te zetten met de zeskantmoeren na het plaatsen en vastlijmen van het bovendeksel op de schaal.

Neem de 6,5 inch hefboom PVC-buis en lijm deze aan de onderkant van het lichaam. Laat het vanaf daar zitten en drogen. Neem het gemonteerde stuk en schuif het door de pijp totdat het plat op de onderkant van het lichaam ligt. Neem een 1/4 inch boor en boor de gaten op de pijp en door het lichaam op de respectieve plaatsen. Zet de bouten vast met een zeskantmoer.

Montage van de armsteun:

Met de armleuning plaats en lijm je eenvoudig de inkepingen op de 4 hoeken van de armleuning. Boor vervolgens twee gaten (5/32'' gaten) aan elke kant van de inkepingen en plaats er kabelbinders doorheen. De grotere inkepingen kunnen dan worden uitgelijnd met en geritst aan de hefboomarm 13 inch PVC-buis. De kleinere inkeping moet worden uitgelijnd en later vóór gebruik aan de arm van de rolstoel worden bevestigd.

De hefboomarm monteren:

Plaats de dop op de 4,5 inch handgreepbuis en plaats de elleboog stevig aan de andere kant. Plaats met de andere opening van de elleboog de 13 inch armpijp en verbind deze met een schouderbout aan één kant van de verbinding (4,5 inch pijp). Neem aan de andere kant van het gewricht nog een schouderbout en voeg deze samen met het (6,5 inch pijp) hefboomarmstuk. Neem een zeskantmoer en zet de schouderbout vast. Omdat de schouderbouten gedeeltelijk van schroefdraad zijn voorzien, kunnen de verbindingen waarin deze is bevestigd dun zijn. Om de verbindingen strakker en veiliger te maken, plaatst u ongeveer vijf ritssluitingen rond elke schouderbout om elke verbinding vast te zetten.

Stap 15: Iteratief testen

Zorg ervoor dat u toegang krijgt tot een van de rolstoelen om te testen.

Bevestig de hefboomarm aan het wiel. Zorg ervoor dat onderdelen passen waar ze horen te gaan, en zorg ervoor dat bepaalde onderdelen evenwijdig zijn aan de respectievelijke onderdelen van de rolstoel, zoals de armsteun. Zorg ervoor dat de gaten die in de aluminium buis zijn geboord en het lichaam van de hefboomarm zijn uitgelijnd. Als onderdelen onevenredig zijn, ga dan terug en breng enkele maatwijzigingen aan.

Als de afmetingen en relaties allemaal correct zijn, laat u een tester op de rolstoel zitten en gebruikt u de hefboomarm. Zoals te zien is in het vrijlichaamsdiagram, zal de tester horizontaal naar voren duwen om een diagonale kracht te creëren die zou worden gebruikt om een koppel te creëren en de rolstoel voort te stuwen. Analyseer eventuele problemen: zwakheid van de verbinding, teveel of gebrek aan horizontale ruimte, brekende onderdelen enz.

Analyseer problemen en herontwerp opnieuw.

In ons prototype bewoog de rolstoel, maar in een langzaam tempo. Het lichaamsdeel was niet op tijd klaar met lijmen, dus de hefboomarm brak tijdens onze testrun. Bovendien kan het gewricht te groot en te los zijn geweest en is er mogelijk niet voldoende horizontale ruimte en beweging op de hefboomarm geweest, waardoor beide de hoeveelheid kracht die per duw wordt uitgeoefend, hebben beperkt.

Stap 16: Pagina bijdragen

Individuele bijdragen voor ondersteuningssysteem

Projectmanager: Sophia Ynami 12732132

- De projectmanager, Sophia Ynami, was verantwoordelijk om ervoor te zorgen dat elk lid van de groep verantwoordelijk werd gehouden voor hun respectieve taken en dat alle taken tijdig werden voltooid. Ik hielp bij het eindmontageproces en testte en maakte aanpassingen aan het apparaat voor de laatste run.

Fabrikant: Yvonne Szeto 94326050

- De fabrikant, Yvonne Szeto, was verantwoordelijk voor het montageklaar maken van de verschillende componenten. Ik was verantwoordelijk voor het lasersnijden, boren en 3D printen van verschillende onderdelen van de grondstoffen. Ook heb ik de verschillende onderdelen in elkaar gezet.

Materiaalingenieur: Willis Lao 15649487

- De materiaalingenieur, Willis Lao, was verantwoordelijk voor het beslissen welke materialen voor elk onderdeel van het project moesten worden gebruikt en voor het bestellen/picken ervan bij McMaster Carr/Home Depot. Ik heb ook bijgedragen aan de Instructables door de introductie, kostenanalyse, het stapsgewijze proces van het maken van onderdelen en de montage te schrijven.

Tester: Matthew Maravilla 25352925

- De tester, Matthew Maravilla, was verantwoordelijk voor het toezicht houden op en het analyseren van de iteratieve testmethode, inclusief het testen van de hefboomarm en het rapporteren van dimensies of aan te passen onderdeelwijzigingen. Ik was ook verantwoordelijk voor de omtrek en de meerderheid van de Instructables.

Hoofdontwerper: Anthony Cheuk 30511803

- De hoofdontwerper, Anthony Cheuk, was verantwoordelijk voor het bedenken van een haalbaar ontwerp, rekening houdend met de verschillende materialen die konden worden gebruikt en het gereedmaken van de bestanden en het ontwerp voor productie (3D-printen en lasersnijden).

Aanbevolen:

Arduino en de TLC5940 PWM LED Driver IC: 7 stappen

Arduino en de TLC5940 PWM LED Driver IC: In dit artikel gaan we de Texas Instruments TLC5940 16-kanaals LED driver IC onderzoeken. Onze reden om dit te doen is om een andere, gemakkelijkere manier te demonstreren om veel LED's aan te sturen - en ook servo's. Allereerst zijn hier een paar voorbeelden van de TLC5940

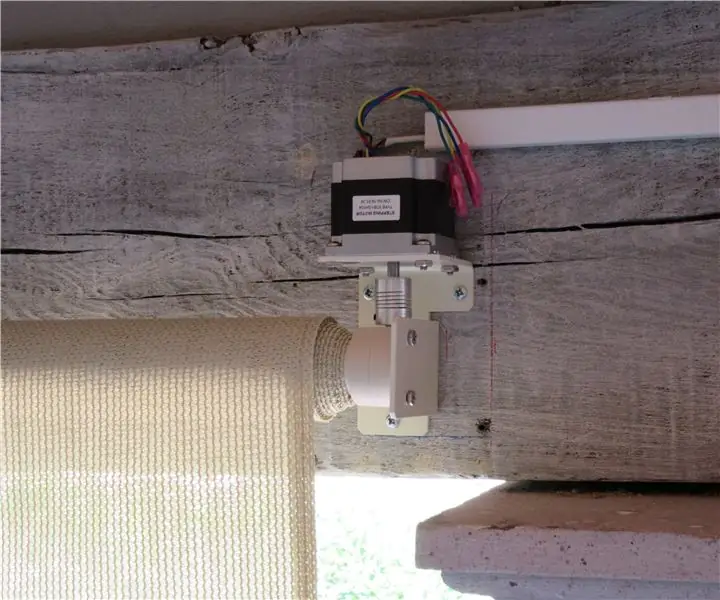

Een stappenmotor en driver selecteren voor een Arduino geautomatiseerd schaduwschermproject: 12 stappen (met afbeeldingen)

Een stappenmotor en stuurprogramma selecteren voor een Arduino geautomatiseerd schaduwschermproject: in deze Instructable zal ik de stappen doorlopen die ik heb genomen om een stappenmotor en stuurprogramma te selecteren voor een prototype van een geautomatiseerd schaduwschermproject. De schaduwschermen zijn de populaire en goedkope Coolaroo-handgezwenkte modellen, en ik wilde t

Actobitty 2 Met de TB6612FNG SparkFun Motor Driver, Beginners Guide.: 3 stappen

Actobitty 2 Met de TB6612FNG SparkFun Motor Driver, Beginners Guide.: Dit instructables is voor de Actobitty 2 Robot Met de SparkFun ® TB6612FNG-motorstuurprogramma

De LM3914 Dot/Bar Display Driver IC gebruiken: 5 stappen

De LM3914 Dot/Bar Display Driver IC gebruiken: Hoewel de LM3914 een populair product was aan het eind van de 20e eeuw, leeft hij voort en is hij nog steeds behoorlijk populair. Het biedt een eenvoudige manier om met een minimum aan poespas een lineair spanningsniveau weer te geven met één of meerdere groepen van tien LED's. De LM3914's bestelt u in

Hoe maak je een eenvoudige Flyback Driver: 4 stappen (met afbeeldingen)

Hoe maak je een eenvoudige Flyback Driver: Flyback-transformator (FBT) is een speciaal ontworpen transformator die wordt gebruikt in CRT-schermen. Het is in staat om meer dan 50 kV te genereren. In deze Instructable ga ik instrueren hoe je een eenvoudige flyback-driver kunt maken met behulp van power mosfet. Controleer mijn webs