Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:17.

- Laatst gewijzigd 2025-06-01 06:10.

De FSP200 is een processor voor traagheidsmetingen met 6 assen die koers- en richtingsuitvoer levert. Het voert een samensmelting van versnellingsmeter- en gyrosensoren uit voor een stabiele en nauwkeurige koers en richting. De FSP200 is geschikt voor gebruik in robotproducten zoals vloerreinigingsproducten voor consumenten, tuin- en gazonrobots, zwembadreinigers en de horeca en medische markten. Assistent-robot.

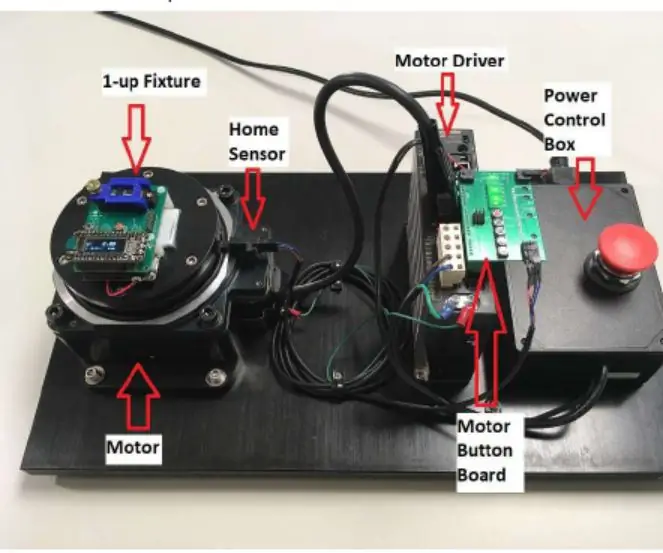

Hier introduceren we het fabriekskalibratie- en R&D-toepassingstestproces van de FSP200-sensormodulefabriek, geproduceerd door Shanghai Runxin Technology. Fabriekskalibratieproces van de FSP200-module Het eenvoudige kalibratiesysteem bestaat uit een enkele set armaturen, motoren, motoraandrijvingen, startpositiesensoren, motorknopkussens en stroomregelkasten, zoals weergegeven in afbeelding 1.

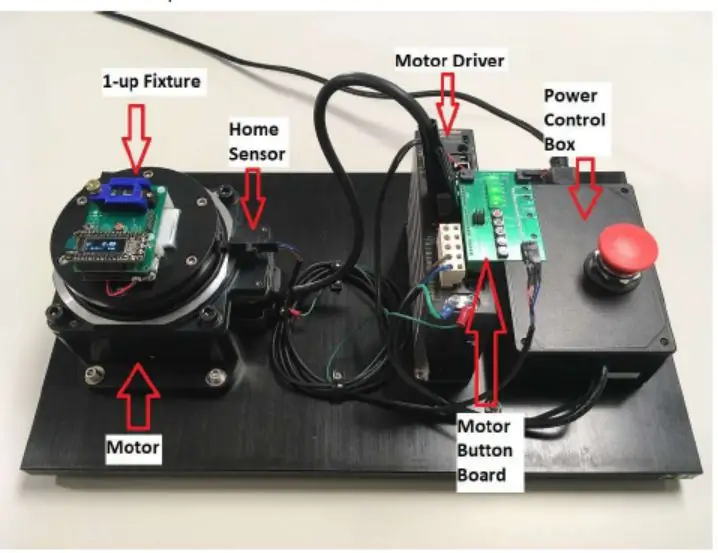

Voordat u met de kalibratie begint, moet u ervoor zorgen dat het FSP200 eenvoudige kalibratiesysteem waterpas staat, zoals weergegeven in afbeelding 2.

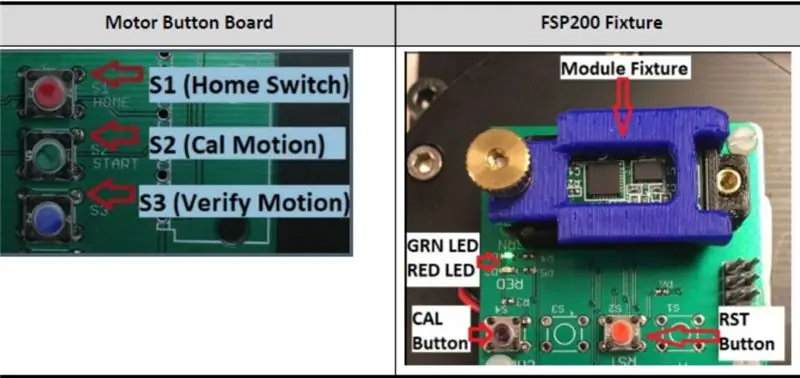

Stap 1: Kalibratie starten: Druk op de CAL-knop:

De groene LED begint te knipperen, wat aangeeft dat de module zich in de "kalibratie"-modus bevindt.

Stap 2: Beweging kalibreren (draai de motor 180 graden):

Druk op S2 (groene knop) op het paneel van de motorknoppen om 180 graden tegen de klok in te bewegen. Wacht tot de motor 180 graden is gedraaid voordat u doorgaat naar de volgende stap.

Stap 3: Voltooi de kalibratie:

Druk nogmaals op de CAL-knop om de kalibratiemodus te beëindigen. De kalibratieresultaten kijken naar de rode en groene LED-displaystatus: als de module is gekalibreerd, wordt de groene LED groen; als de module niet kalibreert, wordt de rode LED rood.

Stap 4: Controleer de kalibratiefunctie:

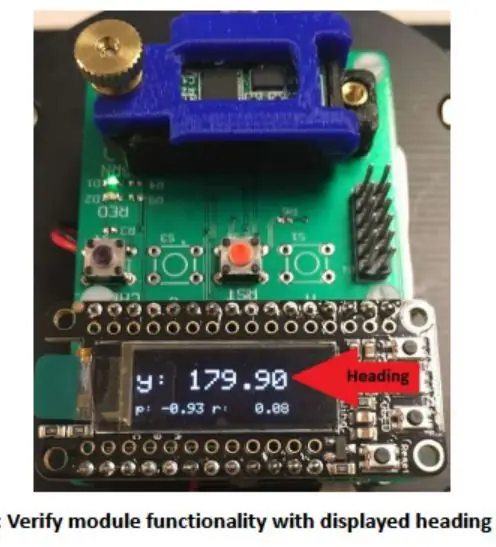

Druk op de RST-knop op de FSP200-bevestigingsplaat om ervoor te zorgen dat het display de richting van de module weergeeft (moet bijna 0,00 graden zijn). Druk op de S3-knop (blauwe knop) op het motorknoppenpaneel om de motor 180 graden met de klok mee te bewegen, wachtend tot de motor stopt., bekijk het scherm. Controleer of de aflezing van de koers 180 +/- 0,45° (179,55 tot 180,45°) moet zijn.

Zoals weergegeven in figuur 3:

Stap 5: Kalibratie is niet gelukt:

Als de rode LED "resultaat" op enig moment tijdens het kalibratieproces gaat branden, is er een storing.

Als het lampje Resultaten niet brandt, is er mogelijk een verbindingsprobleem of een stroomprobleem. Modulekalibratie mislukt als de waarde die wordt weergegeven door de verificatiestap buiten het gespecificeerde acceptabele bereik ligt.

Als een van deze fouten optreedt, verwijdert u de module uit het armatuur en installeert u deze weer op het armatuur en probeert u het opnieuw. Als de fout herhaaldelijk optreedt, is de module defect; als de module slaagt, is de module goed.

Voorbeeld van een R&D-toepassingstestproces Om het beste prestatie-effect van de veegrobotnavigatie te bereiken, moeten we, naast de kalibratiefoutkalibratie van de sensor zelf in de fabriek, ook veel foutverminderingstests uitvoeren in de beginfase van praktische toepassing: door de aanbevolen bewerking maximaal uit te voeren Verminder de foutbron en verbeter de schatting van de koersfout.

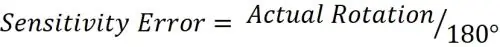

De schatting van de koersfout is afhankelijk van de tijdsduur, als gevolg van gyroscoopschaal- (of gevoeligheids)fouten op korte termijn en gyroscoop-offset (ZRO, zero rate-offset). Dit kan worden geleerd uit de volgende berekeningen: Geschatte koersfout = schaalfout x niet-verwijderde rotatie + nulpuntverschuiving x tijd

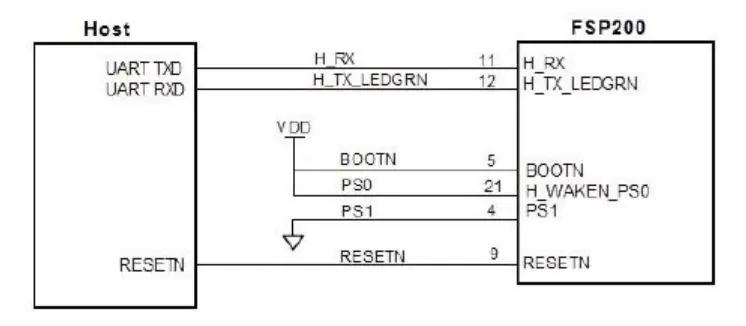

De FSP200 biedt drie interfaces: UART-RVC (PS0=0, PS1=1 zoals getoond in Afbeelding 4) UART-SHTP (PS0=1, PS1=0) UART-RVC -DEBUG (PS0=0, PS1=0) Wanneer Bij het ontwerpen van de hardware is het het beste om compatibel te zijn met deze drie interfacemodi om schakeltests te vergemakkelijken.

Stap 6:

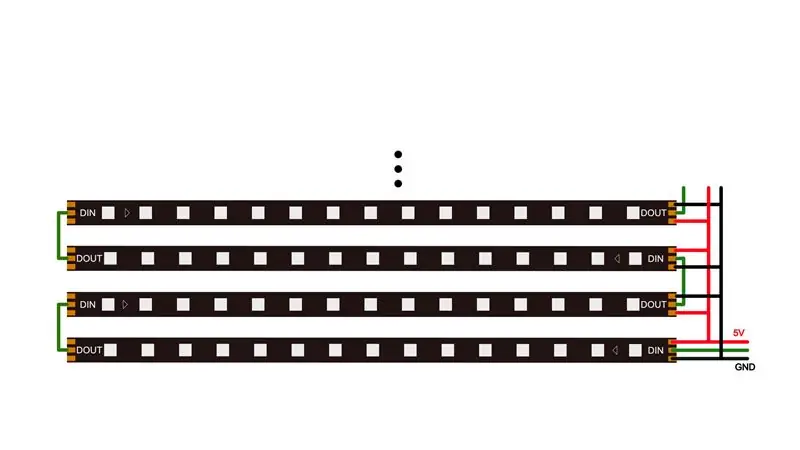

Veegmachines worden in massa geproduceerd met behulp van de UART-RVC-modus. De manier om de prestaties van de module te testen is het testen van interactieve software en niet-interactief testen. De volgende twee testprocedures voor het verbeteren van ZRO worden hieronder beschreven:

1) HOST gebruikt geen interactief softwaretestproces als volgt: 1: Nadat de FSP200 RVC-modus is gekalibreerd op het testrek, sluit u de seriële poort aan op de pc en gebruikt u motionStudio2 om de RVC-gegevens te openen. Deze gegevens zijn echter aan het veranderen, dus het is het beste om de eerste en 180 graden vast te leggen na de normale seriële poorttool. Keer terug naar de waarde van dit eindpunt van 0 graden (totaal 360 graden), open vervolgens de LOG en neem de waarde van de twee hexadecimale gegevens RAW en deel deze door 180 graden. Als het percentage lager is dan 25%, is aan de eis voldaan. Hoe kleiner hoe beter.

(De laatste gegevens - de initiële gegevens zijn over het algemeen 0 na reset) / 180 < 25%, wat een betere kalibratiemodule is. 2: Kies 5 tot 10 stuks module met de kleinste fout in de visuele module, plaats deze op de veegmachine, fixeer deze in lijm, schakel de RVC-modus in en laad de veegmachine een half uur op. Nadat het opladen is voltooid, stelt u de module opnieuw in en slaat u de module op om de huidige temperatuurmodus te leren. Als een module na het opladen niet uitschakelt, kunt u direct op de veegmachine lopen zonder te resetten. Voer de volgende test uit.

3: Verplaats de veegmachine naar de locatie, markeer de startpositie, wacht 2 seconden totdat de module is ingeschakeld en sluit de module aan op de computer. Gebruik motionStudio2 om de RVC real-time gegevens te openen, laat de veegmachine 20 minuten op de woordregel lopen, stop dan en ga terug om op te nemen. Positie, bekijk de RAW-hoek, bereken de gemiddelde fout van 20 minuten. Reset vervolgens de module en bewaar de door de module geleerde gegevens slechts 20 minuten.

4: Verander de PS1 en PS0 van de module na het leren naar de SHTP-modus, maak verbinding met de computer, voer "sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode=all" uit? en pak het DSF-bestand uit voor analyse. Controleer de werkelijke DCD-testmodulefout. 5: Nummer de module, noteer de fout en verander de module in RVC-modus. Hoe kleiner de fout, hoe beter de prestatie van de module. De module met goede prestaties wordt geselecteerd om de reinigingstestfase van de veegmachine in te gaan, en vervolgens de moduleconsistentietest, hoge en lage temperatuurtest, het algehele effect van de module, dynamisch kalibratie-effect met temperatuurveranderingen.

2) HOST gebruikt het interactieve softwaretestproces als volgt:

1: Nadat u de in de fabriek gekalibreerde module hebt ontvangen, moet de RSP200 worden ingesteld op RVC_Debug PS0=0, PS1=0-modus. Sluit via de pc-software ftdi_binary_logger_RVC_Debug de seriële poort van de module aan om de LOG. BIN-gegevens van de veegmachine gedurende 2 tot 3 minuten te verkrijgen. De veegsoftware moet de lokale statische instelling instellen om alleen de grootste ventilator- en rolborstelactie te openen. De LOG. BIN-gegevens worden geanalyseerd om de daaropvolgende HOST te beoordelen. Hoeveel tijd stelt de eindsoftware in om het dynamische kalibratiecommando uit te voeren.

2: Er zijn vier soorten meldingen voor de verwachte beweging van het apparaat die door de host naar de FSP200 worden verzonden: 0 is de begintoestand die wordt aangenomen door de sensorhub, 1 is statisch zonder trillingen, 2 is statische borstelroltrilling en 3 is normale reiniging. Elke keer dat een toestand wordt omgeschakeld, wordt een corresponderend statuscommando verzonden naar de FSP 200, en de terugkoppelingsinformatie van de FSP 200 wordt gelezen om te bepalen of de dynamische kalibratie-instructie moet worden uitgevoerd. Nadat de software is ingesteld, wordt de FSP200-module vliegende lijn (VCC, GND, RX, TX) aangesloten op de seriële poort van de pc. Opgemerkt moet worden dat de module in de machine moet worden geladen om deze te repareren. Zet de computer aan en zet de ftdi_binary_logger_RVC_Debug-software aan om de veegmachine van het begin tot het einde van het schoonmaakgebied te krijgen. De implementatie van de bewegingsgegevens wordt automatisch opgeslagen als een LOG. BIN-bestand en het LOG. BIN-bestand wordt gebruikt om te analyseren of de interactieve software-instellingen aan de HOST-kant correct zijn.

3: Als de interactieve software correct is ingesteld, schakelt u de FSP200 RVC-DEBUG-modus naar de RVC PS0=0, PS1=1-modus, voert u meerdere machinereinigingstests uit, noteert u de werking van de machine 1 uur positiehoekfout, hoe kleiner de fout, hoe moduleprestaties Hoe beter, de moduleconsistentietest, hoge en lage temperatuurtest, beoordeel het algehele effect van de module, dynamisch kalibratie-effect met temperatuurveranderingen.

Aanbevolen:

ARDUINO ORP SENSOR KALIBRATIE: 3 stappen:

ARDUINO ORP SENSOR KALIBRATIE: In deze tutorial zullen we de EZO ORP-sensor (oxidatie-reductiepotentiaal) van Atlas Scientific kalibreren met behulp van Arduino Uno. KALIBRATIETHEORIE Het belangrijkste onderdeel van kalibratie is het bekijken van de metingen tijdens het kalibratieproces. Het is gemakkelijk

ARDUINO OPLOSSENDE ZUURSTOF SENSOR KALIBRATIE: 4 stappen:

ARDUINO OPLOSSENDE ZUURSTOF SENSOR KALIBRATIE: In deze tutorial zullen we de EZO opgeloste zuurstof (D.O) sensor van Atlas Scientific kalibreren met behulp van Arduino Uno. KALIBRATIE THEORIE Het belangrijkste onderdeel van kalibratie is het bekijken van de meetwaarden tijdens het kalibratieproces. Het is het gemakkelijkst te kalibreren

Hoe maak je een babygewichtmachine met Arduino Nano, HX-711 Load Cell en OLED 128X64 -- Kalibratie van HX-711: 5 stappen

Hoe maak je een babygewichtmachine met Arduino Nano, HX-711 Load Cell en OLED 128X64 || Kalibratie van HX-711: Hallo Instructables, een paar dagen geleden werd ik vader van een schattige baby?. Toen ik in het ziekenhuis lag, ontdekte ik dat het gewicht van de baby zo belangrijk is om de groei van de baby te volgen. Dus ik heb een idee? om een babygewichtmachine van mezelf te maken. in deze Instructable I

Kalibratie van vochtigheidssensor: 7 stappen

Kalibratie van vochtigheidssensor: ik heb 3 sensoren die de relatieve vochtigheid van de lucht kunnen meten: BME280, SHT21, DHT22. Ze verklaarden het vermogen om met een nauwkeurigheid van +/- 3% te meten van een bereik van 20 tot 80%. Bij het testen in dezelfde toestand voor 3 sensoren kreeg ik echter 3 verschillende resultaten. Misschien o

Ir-sensormodule maken: 4 stappen

Hoe Ir-sensormodule te maken: Hallo allemaal, ik ben Manikant en vandaag gaan we onze eigen ir-sensormodule bouwen. In dit project ga ik je uitleggen hoe je je eigen ir-sensor kunt maken en hoe je deze kunt gebruiken met behulp van arduino en ook zonder arduino. Ik was een lijn aan het bouwen en o