Inhoudsopgave:

- Benodigdheden

- Stap 1: Een 3D-printer selecteren

- Stap 2: 3D printen

- Stap 3: Bereid de printer voor op wijziging

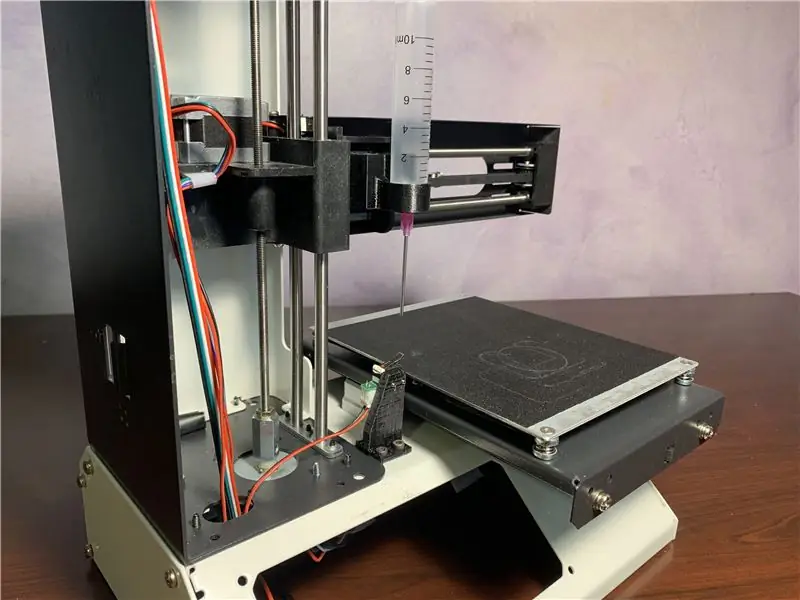

- Stap 4: Verwisselbare montage

- Stap 5: Z-asschakelaar

- Stap 6: Bedrading

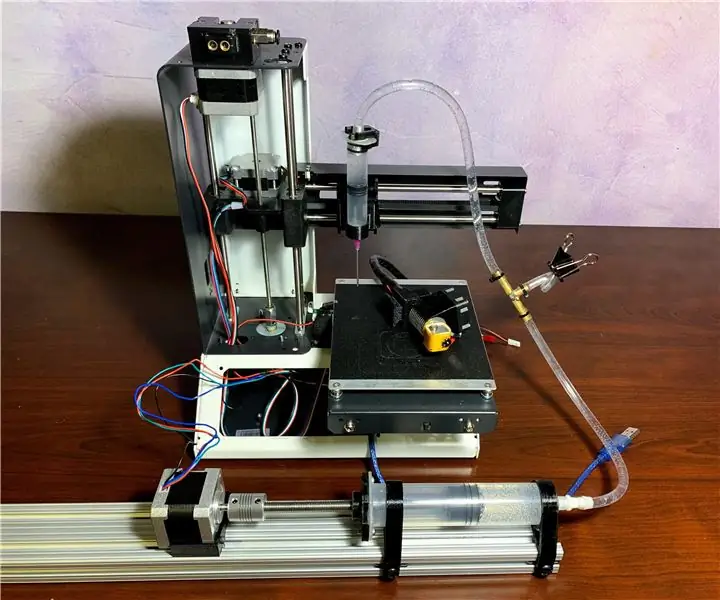

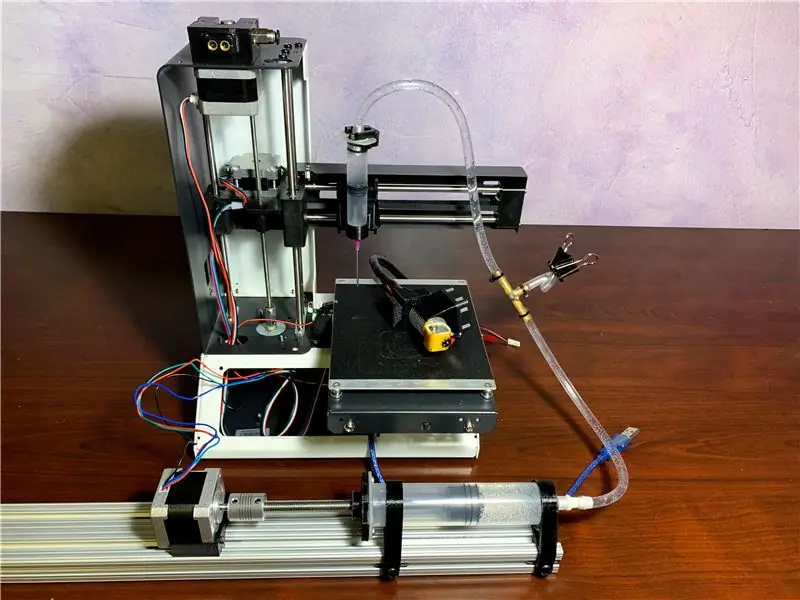

- Stap 7: Epoxy-extruder

- Stap 8: Reguliere pasta-extruder

- Stap 9: Stap 9: Arduino-firmware

- Stap 10: Cura-profiel

- Stap 11: Start G-code wijzigen

- Stap 12: Het maken van de Bioink

- Stap 13: Afdrukken

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:16.

- Laatst gewijzigd 2025-01-23 15:01.

Wij zijn een door studenten geleid onderzoeksteam bij UC Davis. We maken deel uit van de BioInnovation Group, die actief is in het TEAM Molecular Prototyping and BioInnovation Lab (adviseurs Dr. Marc Facciotti en Andrew Yao, M. S.). Het lab brengt studenten met verschillende achtergronden samen om aan dit project te werken (mech/chemical/biomed engineering).

Een stukje achtergrond over dit project is dat we zijn begonnen met het printen van transgene rijstcellen in samenwerking met Dr. Karen McDonald van de ChemE-afdeling met als doel een goedkope bioprinter te ontwikkelen om bioprinten toegankelijker te maken voor onderzoeksinstellingen. Momenteel kosten low-end bioprinters ongeveer $ 10.000, terwijl high-end bioprinters ongeveer $ 170.000 kosten. Daarentegen kan onze printer worden gebouwd voor ongeveer $ 375.

Benodigdheden

Onderdelen:

- Hellingen 1.4:

- Arduino mega 2560:

- Stappenmotorstuurprogramma's:

- Extra stappenmotor (optioneel)

- Maker balk 2 in X 1 in

- Maker beam bevestigingsmateriaal

- M3 schroeven diverse maten

- M3 moeren x2

- 8 mm draadstang

- 8 mm moer

- 608 lager

- Binder clip

- Gloeidraad

- Monoprice V2

- Ritssluitingen

- M3 heat set noten 2 mm breed

Gereedschap:

- Boren van verschillende afmetingen

- Handboor

- Kolomboormachine

- Metaalzaag

- Soldeerbout + soldeer

- Draadstripper

- Naaldbektang

- Inbussleutels verschillende maten

Laboratoriumbenodigdheden:

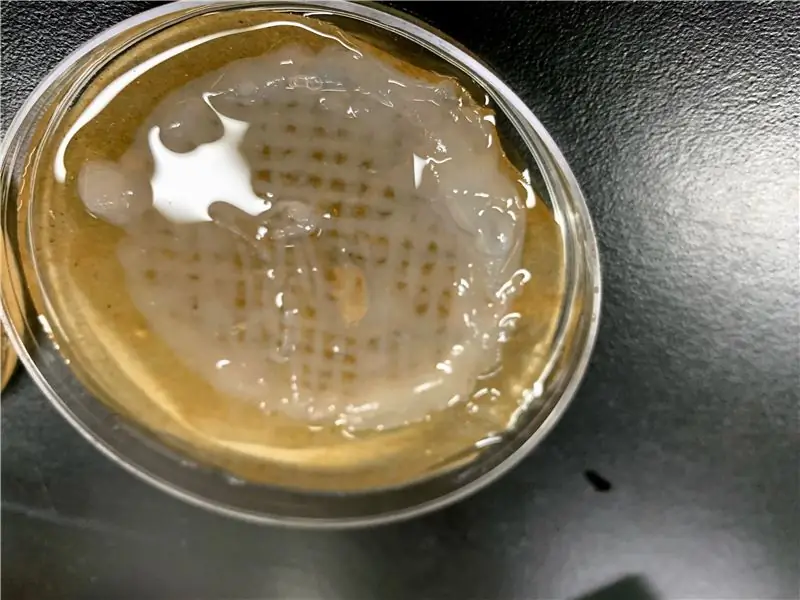

- Petrischaaltjes ~70mm diameter

- Spuit van 60 ml met Luerlock-tip

- 10 ml spuit met Luer-lock tip

- Luer-lock fittingen

- Slangen voor fittingen

- T-connector voor slang

- Centrifugeren

- Centrifugebuisjes 60ml

- Schaal

- Weeg boten

- autoclaaf

- Bekers

- Maatcilinder

- 0,1 M CaCl2-oplossing

- Agarose

- alginaat

- Methylcellulose

- sacharose

Software:

- Fusion 360 of Solidworks

- Arduino IDE

- Repetier-host

- Ultimaker Cura 4

Stap 1: Een 3D-printer selecteren

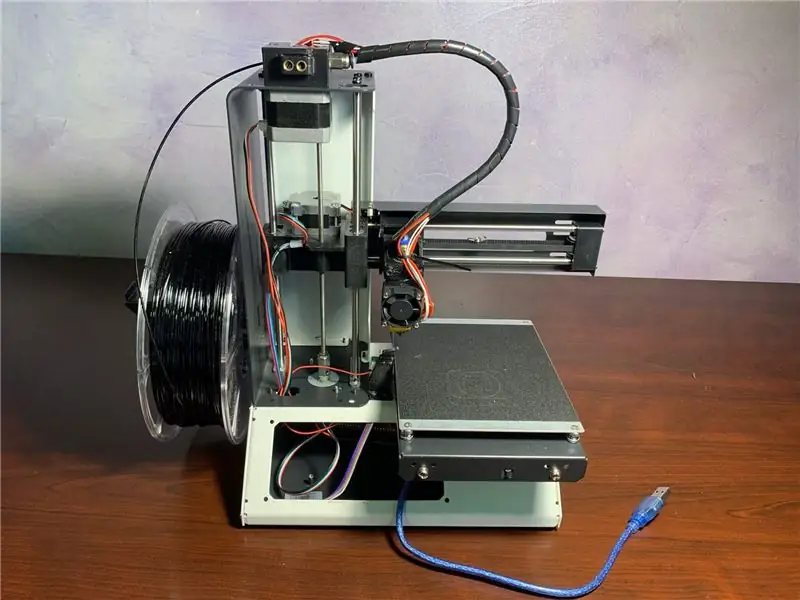

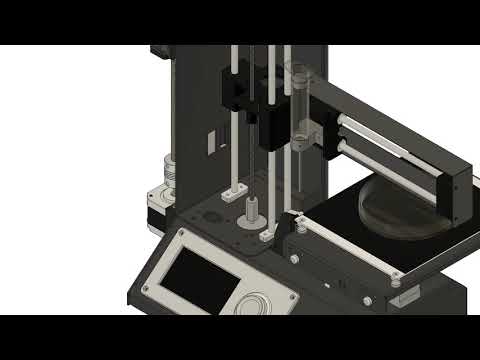

We kozen voor de Monoprice MP Select Mini 3D Printer V2 als beginnende 3D-printer. Deze printer is gekozen vanwege de lage kosten en hoge beschikbaarheid. Bovendien was er al een zeer nauwkeurig 3D-model van de printer beschikbaar, wat het ontwerpen gemakkelijker maakte. Deze instructable wordt op maat gemaakt voor deze specifieke printer, maar een soortgelijk proces kan worden gebruikt om andere veelvoorkomende FDM-printers en CNC-machines om te zetten.

Model met hoge nauwkeurigheid:

Stap 2: 3D printen

Voordat de Monoprice-printer wordt gedemonteerd, moeten verschillende onderdelen 3D-geprint worden voor het aanpassen van de 3D-printer. Er zijn versies van de pasta-extruders, een die epoxy vereist en een die dat niet doet. Degene die epoxy nodig heeft, is compacter maar moeilijker te monteren.

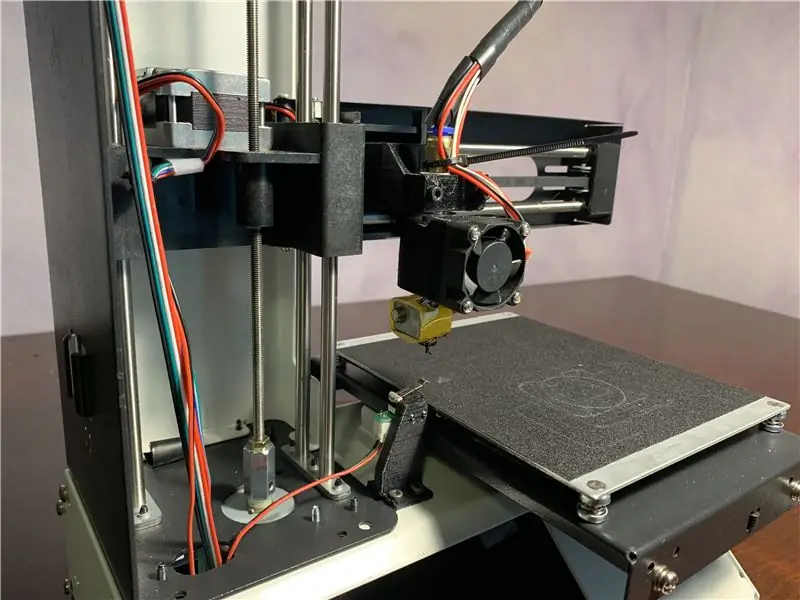

Stap 3: Bereid de printer voor op wijziging

Het voorste torenpaneel, de bodemafdekking en het bedieningspaneel moeten worden verwijderd. Nadat de bodem is verwijderd, koppelt u alle elektronica los van de besturingskaart en verwijdert u de besturingskaart.

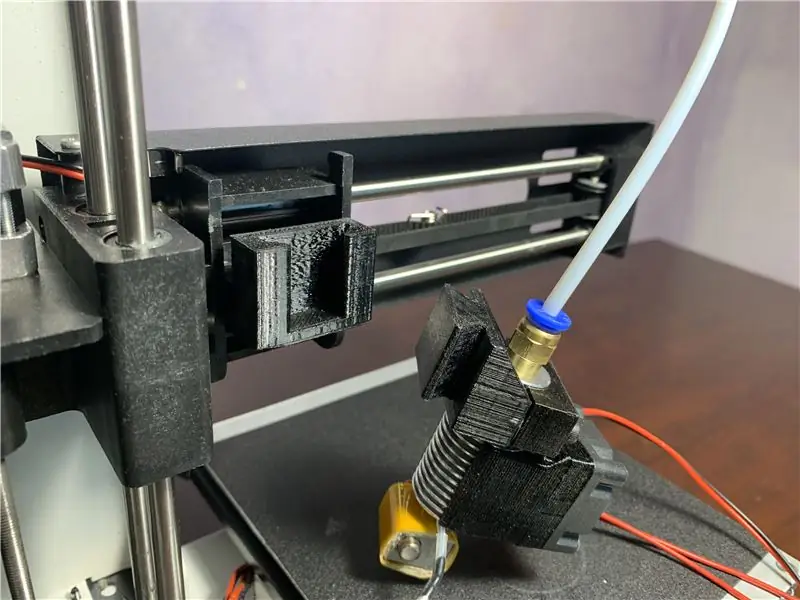

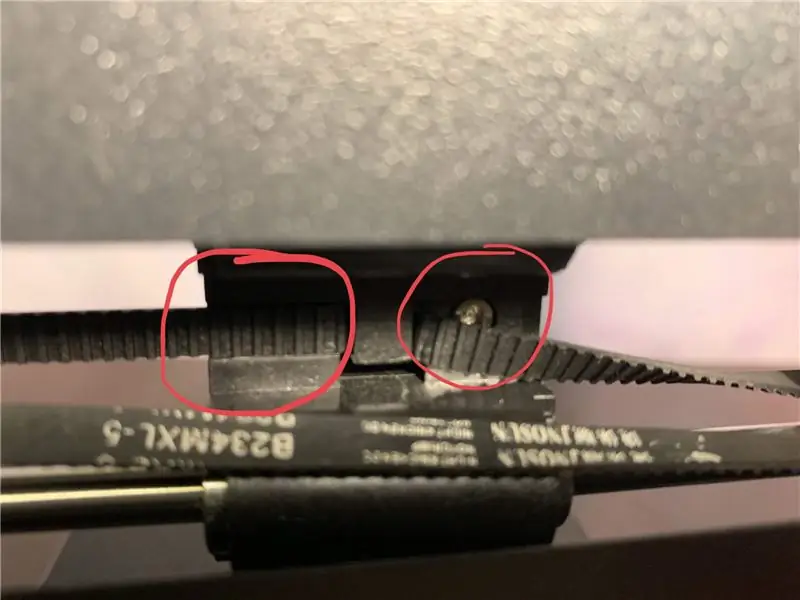

Stap 4: Verwisselbare montage

Body 1 en Body 14 hebben elk twee hittebestendige moeren nodig. Body 1 wordt op het printerframe gemonteerd met de twee M3-bouten die onder de riem zijn verborgen. De bouten kunnen zichtbaar worden door de riemspanner te verwijderen en de riem opzij te trekken.

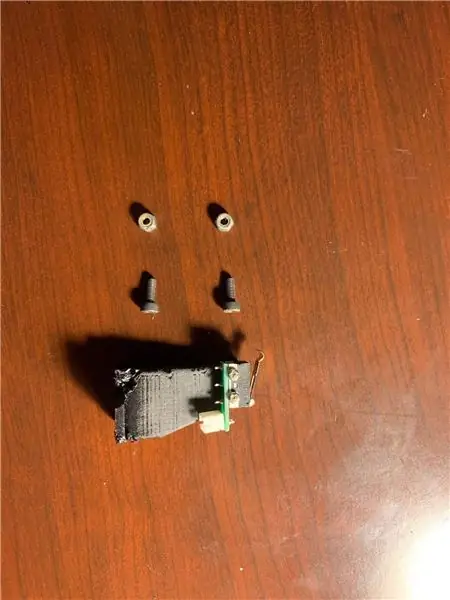

Stap 5: Z-asschakelaar

De Z-as-schakelaar is opnieuw gepositioneerd zodat elke lengtenaald kan worden gebruikt tijdens de homing-reeks zonder compensatie in de software. De schakelaar moet met 2 M3-schroeven op het printerchassis worden gemonteerd, direct onder de printkop, zo dicht mogelijk bij het printbed.

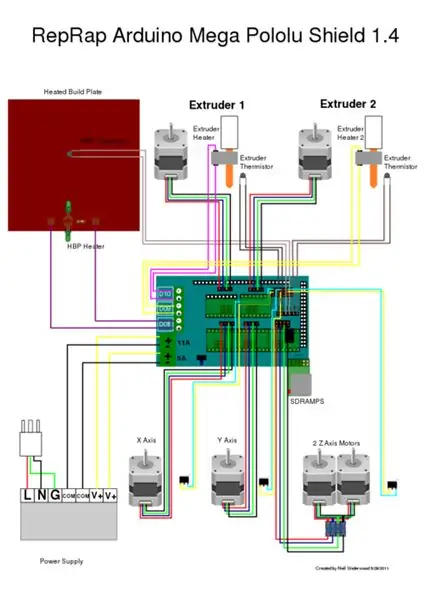

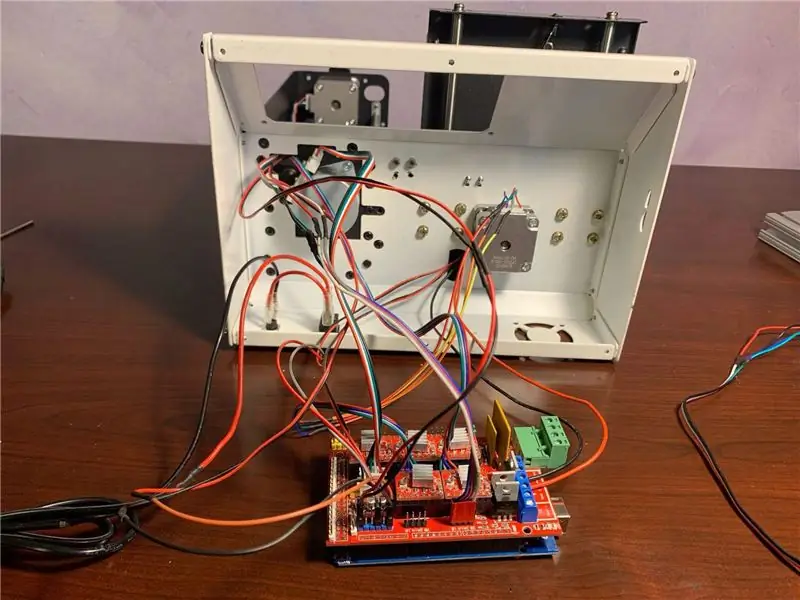

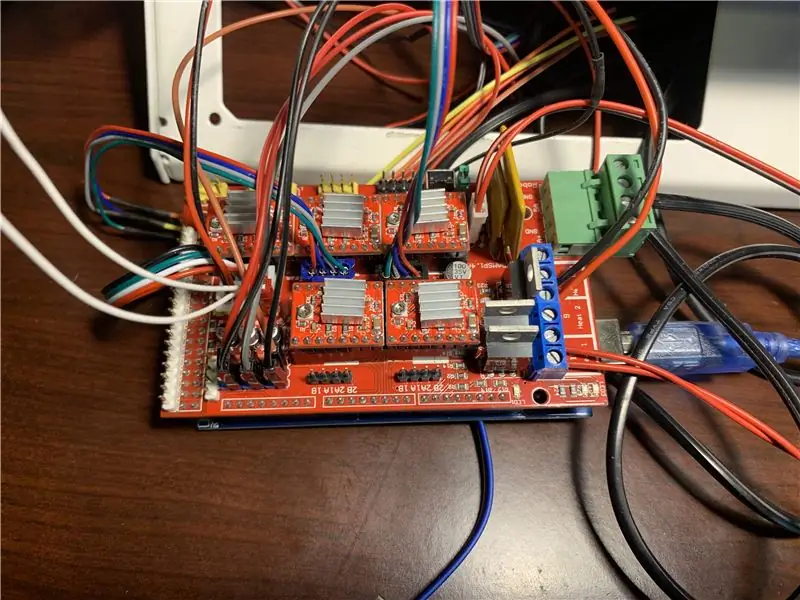

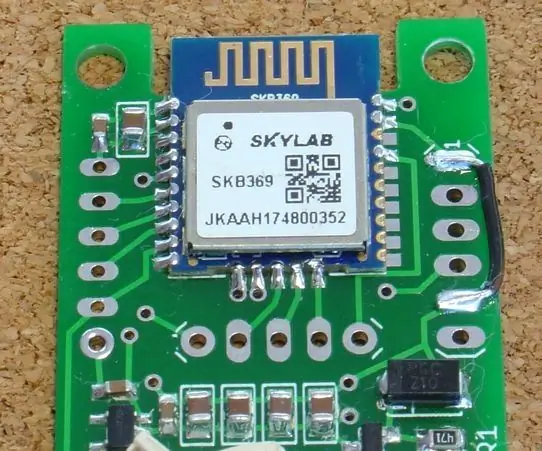

Stap 6: Bedrading

De bekabeling gebeurt volgens de Ramps 1.4-normen. Volg gewoon het bedradingsschema. Knip de draden af en vertin ze indien nodig voor de aansluitblokken. Sommige draden moeten mogelijk worden verlengd.

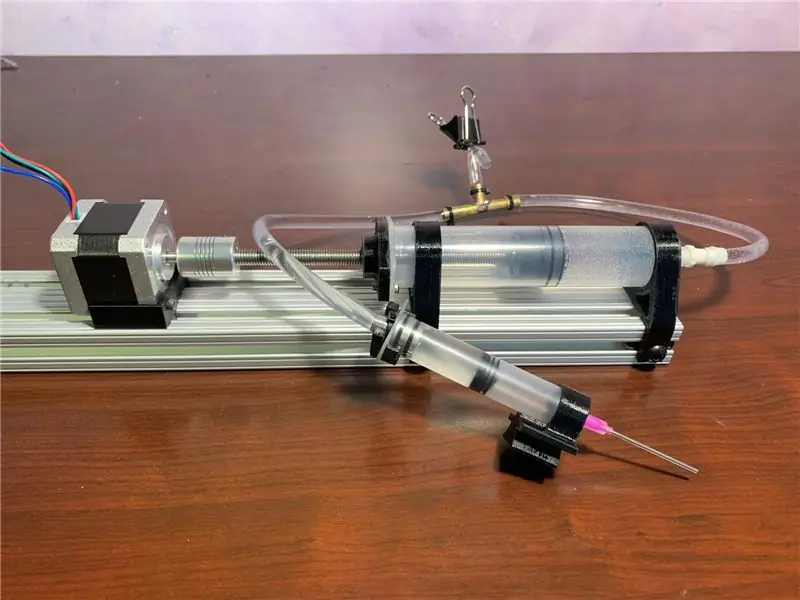

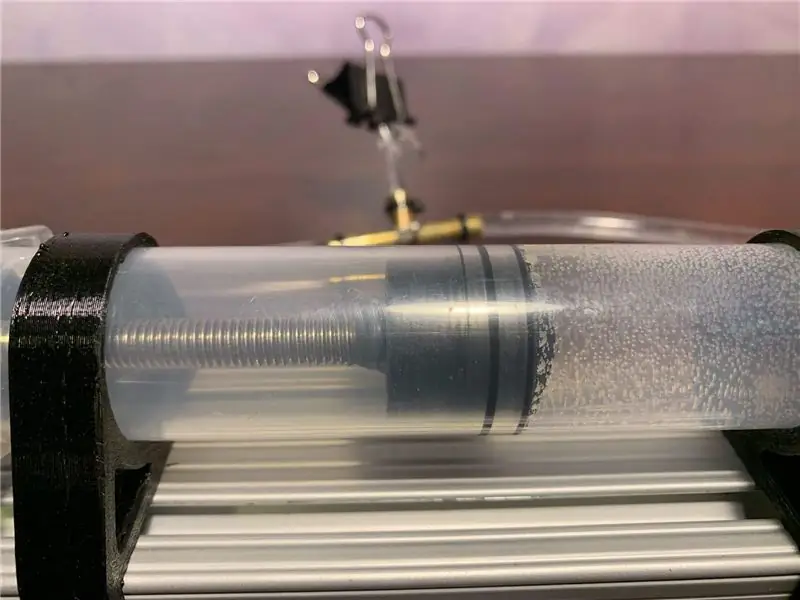

Stap 7: Epoxy-extruder

Hoewel deze extruder minder tijd nodig heeft om te printen, gebruikt hij wel epoxy, wat de totale bouwtijd tot meer dan 24 uur verlengt. De 8 mm draadstang moet worden geëpoxeerd op het 608-lager en het lager moet worden geëpoxeerd op het 3D-geprinte stuk Body 21. Bovendien moet de moer voor de draadstang worden geëpoxeerd op Body 40. Zodra de epoxy volledig is uitgehard, wordt het rubber tips van de 60 ml en 10 ml spuitplunjers kunnen respectievelijk over Body 9 en Body 21 worden geplaatst. Er kon geen geschikte T-fitting worden gevonden, dus een ruwe werd gemaakt van 6 mm koperen buizen en soldeer. De extruder werkt als een hydraulisch systeem dat de Bioink uit de onderste kamer van de 10 ml spuit duwt. Lucht kan uit het systeem worden verwijderd door de buizen krachtig te schudden terwijl u de T-fitting op het hoogste punt houdt.

Stap 8: Reguliere pasta-extruder

Deze extruder is eenvoudig in elkaar te schroeven. Het nadeel van deze extruder is dat hij omvangrijker is en een hoge speling heeft.

Stap 9: Stap 9: Arduino-firmware

De Arduino heeft firmware nodig om de stepper-stuurprogramma's en andere elektronica uit te voeren. We kozen voor Marlin omdat het gratis is, gemakkelijk kan worden aangepast met Arduino IDE en goed wordt ondersteund. We hebben de firmware aangepast voor onze specifieke hardware, maar het is vrij eenvoudig aan te passen voor andere printers omdat alle code wordt becommentarieerd en duidelijk wordt uitgelegd. Dubbelklik op het bestand MonopriceV2BioprinterFirmware.ino om de configuratiebestanden voor marlijn te openen.

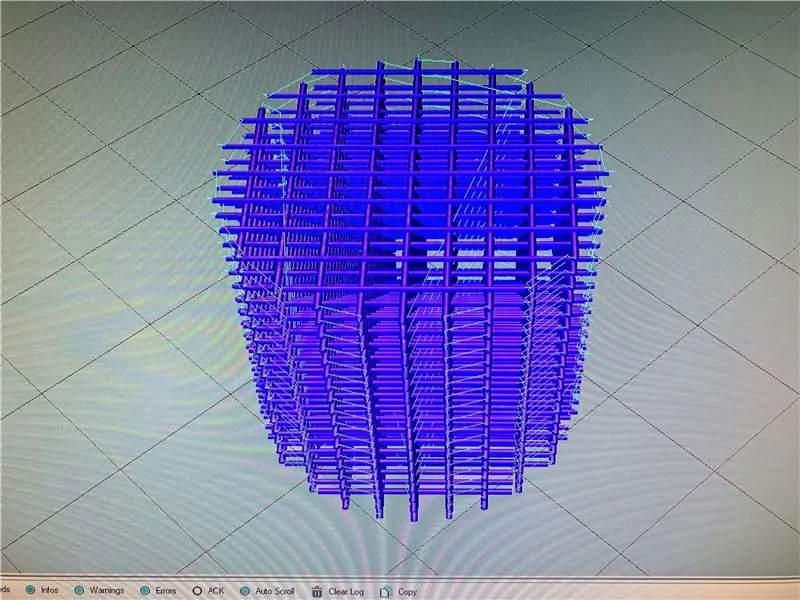

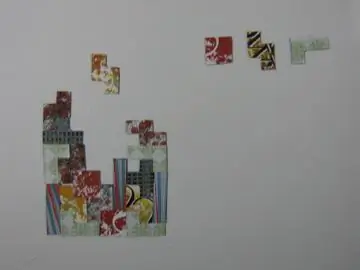

Stap 10: Cura-profiel

Het Cura-profiel kan worden geïmporteerd in Ultimaker Cura 4.0.0 en worden gebruikt om meshes met een groot oppervlak te maken voor gebruik in een overdadige reactor. Het genereren van Gcode voor de printer is nog zeer experimenteel en vereist veel geduld. Ook bijgevoegd is een test-gcode voor een circulaire overvloedreactor.

Stap 11: Start G-code wijzigen

Plak deze code in start G-code instelling:

G1 Z15

G28

G1 Z20 F3000

G92 Z33.7

G90

M82

G92 E0

Om in Repetier de start-Gcode te wijzigen, gaat u naar slicer->Configuratie->G-codes->start G-codes. Het is noodzakelijk om de G92 Z-waarde voor elk specifiek geval te wijzigen. Verhoog langzaam de waarde totdat de naald de gewenste afstand van het petrischaaloppervlak aan het begin van de afdruk is.

Stap 12: Het maken van de Bioink

Het proces om een voor een toepassing geschikte Bioink te ontwikkelen is complex. Dit is het proces dat we hebben gevolgd:

Samenvatting

De hydrogel is geschikt voor afschuifgevoelige plantencellen en heeft open macroporiën om diffusie mogelijk te maken. De hydrogel wordt gemaakt door agarose, alginaat, methylcellulose en sucrose op te lossen in gedeïoniseerd water en cellen toe te voegen. De gel is stroperig totdat hij is uitgehard met 0,1 M calciumchloride, wat hem stevig maakt. De calciumchloride-uithardingsoplossing vernet met het alginaat om het stevig te maken. Het alginaat is de basis van de gel, de methylcellulose homogeniseert de gel en de agarose zorgt voor meer structuur omdat het geleert bij kamertemperatuur. De sucrose levert voedsel voor de cellen om te blijven groeien in de hydrogel.

Een kort overzicht van enkele van de experimenten om de gel te verifiëren

We testten verschillende hydrogels met verschillende hoeveelheden agarose en registreerden de consistentie, hoe gemakkelijk het printte en of het zonk of dreef in de uithardingsoplossing. Verlaging van het alginaatpercentage maakte de gel te vloeibaar en kon na het printen zijn vorm niet behouden. Door het alginaatpercentage te verhogen, werkte de uithardingsoplossing zo snel, dat de gel zou uitharden voordat hij aan de toplaag plakte. Met 2,8 gew.% alginaat is een hydrogel ontwikkeld die zijn vorm behoudt en niet te snel uithardt.

Hoe een hydrogel te ontwikkelen?

Materialen

Agarose (0,9 gew.%)

Alginaat (2,8 gew.%)

Methylcellulose (3,0 gew.%)

Sacharose (3,0 gew.%)

Calciumchloride.1M (147.001 g/mol)

ddH20

celaggregaten

2 gewassen en gedroogde bekers

1 Mengspatel

Aluminiumfolie

Kunststof weegpapier

Maatcilinder

Procedure

De hydrogel maken:

- Meet een specifieke hoeveelheid ddH20 af op basis van de hoeveelheid geloplossing die u wilt bereiden. Gebruik de maatcilinder om een specifiek volume ddH20 te verkrijgen.

- De hydrogeloplossing zal alginaat (2,8 gew.%)), agarose (0,9 gew.%), sucrose (3 gew.%) en methylcellulose (3 gew.%) bevatten. De juiste porties van de componenten van de hydrogeloplossing worden gemeten met behulp van het plastic weegpapier.

- Wanneer u klaar bent met het afwegen van alle componenten, voegt u ddh20, sucrose, agarose en tenslotte natriumalginaat toe aan een van de droge bekers. Wervel om te mengen, maar gebruik geen spatel om te mengen, omdat het poeder aan de spatel blijft kleven.

- Eenmaal gemengd, wikkelt u de bovenkant van het bekerglas goed in aluminiumfolie en labelt u het bekerglas. Voeg een stuk autoclaaftape toe aan de bovenkant van de folie.

- Doe de resterende methylcellulose in de andere droge beker en wikkel deze in aluminiumfolie zoals de vorige beker. Label deze beker en plak een stuk autoclaaftape op de bovenkant van de folie.

- Wikkel 1 spatel in aluminiumfolie en zorg ervoor dat niets ervan wordt blootgesteld. Voeg autoclaaftape toe aan de ingepakte spatel.

- Autoclaaf de 2 bekers en 1 spatel bij 121 C gedurende 20 minuten tijdens de sterilisatiecyclus. GEBRUIK DE AUTOCLAAF NIET IN EEN STERIELE & DROGE CYCLUS.

- Zodra de autoclaafcyclus is voltooid, laat u de gel afkoelen tot kamertemperatuur en zodra deze is bereikt, begint u met werken in de biologische veiligheidskast.

- Zorg ervoor dat u uw handen en armen wast en de juiste aseptische techniek gebruikt zodra u in de bioveiligheidskast werkt. ZORG er ook voor dat u niet in direct contact komt met voorwerpen die de gel raken of zich in de buurt van de gel bevinden (bijv. het menguiteinde van de spatel of het gedeelte van de aluminiumfolie dat over de gel zit)

- Meng in de bioveiligheidskast de methylcellulose door de gel om een homogene verspreiding te krijgen. Als u klaar bent met mengen, wikkelt u de bovenkant van de gemengde geloplossing opnieuw in en plaatst u deze een nacht in de koelkast.

- Van hieruit kan de gel worden gebruikt voor het inbrengen van de cellen of voor andere toepassingen zoals printen.

De cellen toevoegen:

-

Filter de cellen zodat ze even groot zijn. Onze procedure voor het filteren is:

Schraap de cellen lichtjes van de petrischaal en gebruik een zeef van 380 micrometer om de cellen te filteren.

- Meng voorzichtig de gefilterde cellen in de hydrogel-oplossing met behulp van een platte kop spatel om verlies van het mengsel te voorkomen (die zijn geautoclaveerd).

- Centrifugeer na het mengen van de cellen de bellen

- Vanaf hier is de hydrogel voltooid en kan deze worden gebruikt voor afdrukken, uitharden en toekomstige experimenten.

Hoe de uithardingsoplossing te ontwikkelen (0.1M Calciumchloride, CaCl2)

Materialen

Calciumchloride

ddH20

Sucrose (3 gew.%)

Procedure (om 1L uithardingsoplossing te maken)

- Meet 147,01 g calciumchloride, 30 ml sucrose en 1 l ddH20.

- Meng calciumchloride, sucrose en ddH20 in een grote beker of container.

- Dompel de gel minimaal 10 minuten onder in de uithardingsoplossing om uit te harden.

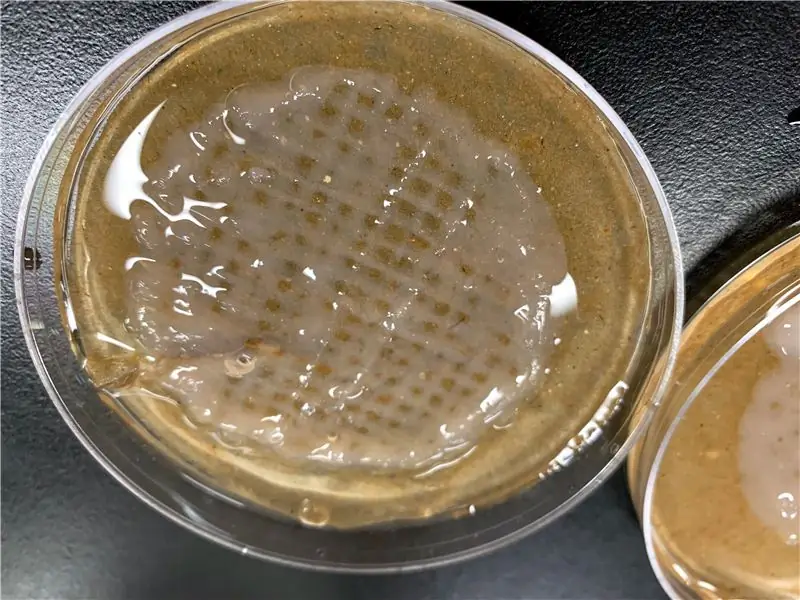

Stap 13: Afdrukken

In theorie is Bioprinting uiterst eenvoudig; in de praktijk zijn er echter veel factoren die storingen kunnen veroorzaken. Met deze gel hebben we ontdekt dat er verschillende dingen kunnen worden gedaan om het succes van onze toepassing te maximaliseren:

- Gebruik kleine hoeveelheden CaCl2-oplossing om de gel gedeeltelijk uit te harden tijdens het printen,

- Gebruik een papieren handdoek op de bodem van de petrischaal om de hechting te vergroten

- Gebruik een papieren handdoek om kleine hoeveelheden CaCl2 gelijkmatig over de hele afdruk te verdelen

- gebruik de schuifregelaar voor stroomsnelheid in Repetier om de juiste stroomsnelheid te vinden

Voor verschillende toepassingen en verschillende gels moeten mogelijk verschillende technieken worden gebruikt. Onze procedure werd gegenereerd over meerdere maanden. Geduld is de sleutel.

Veel succes als je dit project probeert en voel je vrij om eventuele vragen te stellen.

Eerste prijs in de Arduino-wedstrijd 2019

Aanbevolen:

Easy Very Low Power BLE in Arduino Part 2 -- Temperatuur-/vochtigheidsmonitor -- Rev 3: 7 stappen

Easy Very Low Power BLE in Arduino Part 2 -- Temperatuur-/vochtigheidsmonitor -- Rev 3: Update: 23 november 2020 – Eerste vervanging van 2 x AAA-batterijen sinds 15 januari 2019 dwz 22 maanden voor 2xAAA AlkalineUpdate: 7 april 2019 – Rev 3 van lp_BLE_TempHumidity, voegt datum-/tijdplots toe, met behulp van pfodApp V3.0.362+, en automatische beperking van

Grondwaterpeilmeetsonde voor Low Resource-instellingen: 4 stappen (met afbeeldingen)

Grondwaterpeilmeetsonde voor lage bronnen: Inleiding We ontvingen een verzoek van Oxfam om een eenvoudige manier te ontwikkelen waarmee schoolkinderen in Afghanistan de grondwaterstanden in nabijgelegen putten kunnen controleren. Deze pagina is vertaald in het Dari door Dr. Amir Haidari en de vertaling kan v

Easy Very Low Power BLE in Arduino Part 3 - Vervanging van Nano V2 - Rev 3: 7 stappen (met afbeeldingen)

Easy Very Low Power BLE in Arduino Part 3 - Nano V2-vervanging - Rev 3: Update: 7 april 2019 - Rev 3 van lp_BLE_TempHumidity, voegt datum-/tijdplots toe, met behulp van pfodApp V3.0.362+, en automatische beperking bij het verzenden van gegevens Update: 24 maart 2019 – Rev 2 van lp_BLE_TempHumidity, voegt meer plotopties toe en i2c_ClearBus, voegt GT832E

MOSFET AUDIOVERSTERKER (Low Noise en High Gain): 6 stappen (met afbeeldingen)

MOSFET AUDIOVERSTERKER (Low Noise en High Gain): Hallo jongens! Dit project is het ontwerp en de implementatie van een Low Power Audio-versterker met behulp van MOSFET's. Het ontwerp is zo eenvoudig als het zou kunnen zijn en de componenten zijn gemakkelijk verkrijgbaar. Ik schrijf dit instructable omdat ik zelf veel d

Hoe maak je een Low Tech Timer Switch: 5 stappen (met afbeeldingen) Antwoorden op al uw "Hoe?"

Hoe maak je een low-tech timer-schakelaar. Dit is een Instructable om een zeer low-tech timer-schakelaar te maken. de mijne gaat elke 12 uur ongeveer 3 minuten uit. Ik heb dit gemaakt omdat ik niet zo goed was met elektronica maar toch een goedkope timer wilde hebben. Dit is nog maar het prototype en ik hoop