Inhoudsopgave:

- Stap 1: Stofcontainer

- Stap 2: Elektronische componenten

- Stap 3: Waaier

- Stap 4: Componentenbehuizing

- Stap 5: Bovenste gedeelte van de behuizing van de componenten

- Stap 6: Hoofdgedeelte

- Stap 7: De circuits op glasvezelplaat bevestigen

- Stap 8: PVC-behuizing en hoofdgedeelte aanpassen

- Stap 9: Stofgaas

- Stap 10: Bekledingswerkzaamheden

- Stap 11: Eindmontage

- Stap 12: Nozzle-bijlagen

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:16.

- Laatst gewijzigd 2025-01-23 15:01.

Hallo allemaal, ik hoop dat jullie plezier hebben met DIY's. Zoals je de titel hebt gelezen, gaat dit project over het maken van een zakstofzuiger. Het is draagbaar, handig en supergemakkelijk te gebruiken. Functies zoals een extra blaasoptie, ingebouwde opbergruimte voor mondstukken en opties voor externe voeding brengen de zaken naar een hoger niveau dan een normale doe-het-zelf-stofzuiger. Het totale bouwproces was erg interessant en uitdagend voor mij, omdat het verschillende werkgebieden omvatte, zoals elektronica, snijden en warmtevormen van PVC's, bepaalde aspecten van knutselen, stoffering en enkele andere. Dus, laten we een duik nemen in de build! Zullen we?

Stap 1: Stofcontainer

De stofbak heeft twee doelen. Ten eerste om de diameter van de behuizing (nozzle) te verkleinen. Dit helpt om de zuigsnelheid aan het einde te verhogen (venturi-effect). Ten tweede helpt het om het stof te verzamelen tijdens het zuigproces.

Het is gemaakt van twee PVC-buisfittingen. Een PVC-koppeling van 2 inch en een PVC-verloopstuk van 1,5 inch tot 0,5 inch. De lengte van de 1,5 inch zijde van het verloopstuk wordt genomen als 1 cm en de rest wordt afgesneden met behulp van een ijzerzaag. Een buis van 0,5 inch wordt tijdelijk in het andere uiteinde gestoken zodat deze zich uitstrekt tot een lengte van 1 cm. Deze zijde wordt als bodem gehouden en in de 2 inch PVC-koppeling geplaatst. Eerdere PVC-verlenging van 1 cm helpt het verloopstuk omhoog te brengen om ruimte te bieden voor de optie voor het opbergen van de spuitmond, die we in een later stadium zullen bespreken. Nu wordt met behulp van een boor van de juiste maat de stofcontainer en het binnenste verloopstuk geboord. Houd er rekening mee dat we boren naar de 1,5 inch kant van het verloopstuk. Evenzo worden 4 gaten geboord om de bout in te brengen en te bevestigen. De resterende luchtspleet in de sectie wordt vervolgens afgedicht met epoxyplamuur. Hiermee was de stofcontainer klaar. Laten we naar de volgende gaan.

Stap 2: Elektronische componenten

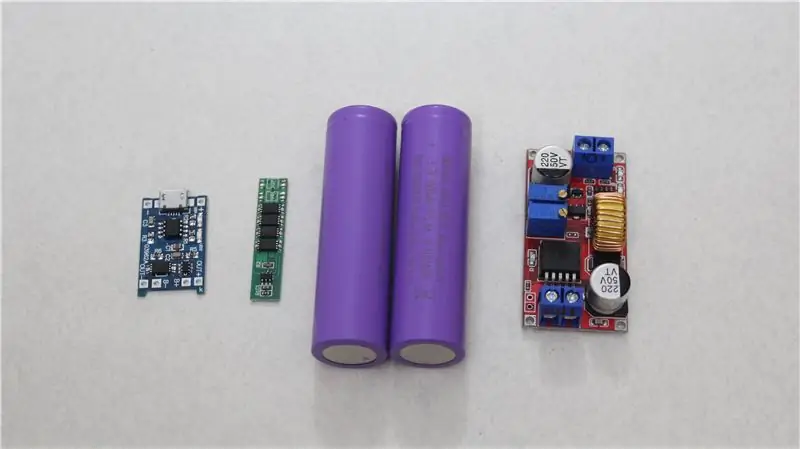

In totaal werden 5 elektronische componenten gebruikt voor de vereiste functies. Ze worden hieronder genoemd.

1) Constante stroom/constante spanning buck converter module

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) 1S batterijbeheersysteemkaart (BMS-kaart)

www.gettronic.com/product/1s-10a-3-7v-li-i…

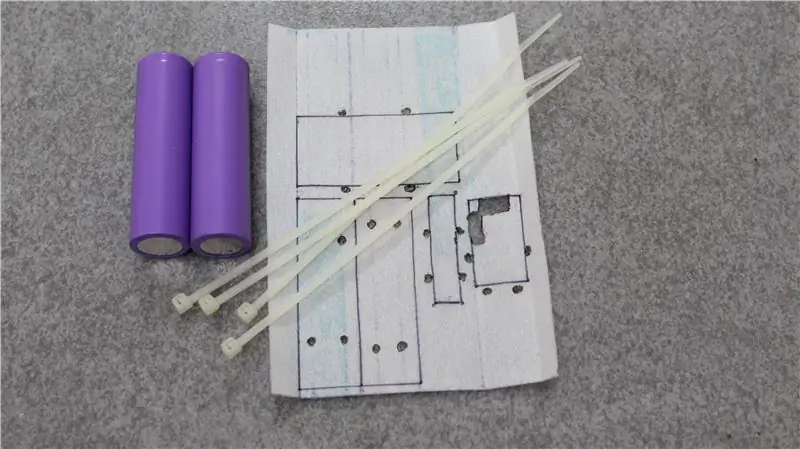

3) 18650 LI-ion-cellen (waarvan 2 vereist)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Oplaadmodule

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) 40, 000 tpm DC-motor;

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

OPMERKING: Alle bovenstaande links zijn niet-gelieerde links en ik dwing u niet om het specifieke product te kopen. Beschouw het alleen als referentie en controleer ook meerdere websites en verkopers voor de laagste prijs die beschikbaar is op uw locatie.

We zullen nu elk onderdeel in detail hieronder bespreken.

Constante stroom/constante spanning buck converter module

Ook al zouden we de gelijkstroommotor kunnen aandrijven zonder deze module, het toevoegen van deze module maakt onze stofzuiger flexibeler. De motor die we gebruiken verbruikt ongeveer 4,2 A bij 7,4 V. In ons geval gebruiken we de twee Li-ioncellen parallel, het maximum dat we zouden kunnen krijgen is ongeveer 4,2 V en zou dalen tot 3,7 V en vervolgens tot 2,5 V waar de circuits beginnen in en snijdt verdere ontlading af. Tijdens het testen van de zuigkracht kwam ik erachter dat een stroom van 3A voor de LI-ion-cel goed werk doet. Dus naar een hogere 4,2 A gaan is niet zo efficiënt en bovendien trekt de batterij veel sneller leeg. Met deze module wordt dus het benodigde stroomverbruik van 3A geregeld. Aan de andere kant helpt het instellen van het spanningsniveau op 7,4 V met de module ons om elke DC-adapter onder de 30V-uitgang te gebruiken. Het zou automatisch worden teruggebracht tot onze vereiste 7,4 V de hele tijd en dus meer gebruiksflexibiliteit bieden.

1S batterijbeheersysteemkaart (BMS-kaart)

Het BMS-bord biedt de over- en onderladingsbescherming voor de Li-ion-cellen. Het laadbord zelf kan deze functie bieden, maar heeft een maximale limiet van 3A. Omdat ik het circuit tot zijn maximale limiet duwde, omdat het geen goede ontwerppraktijk was, gebruikte ik voor deze functie een afzonderlijk BMS met een vermogen van 10 A.

18650 LI-ion-cellen

Twee van deze cellen worden parallel gebruikt voor een hogere capaciteit. Zorg ervoor dat elke cel afzonderlijk volledig is opgeladen voordat u deze parallel aansluit. Accu met een ander spanningsniveau bij parallelschakeling leidt tot snel ongecontroleerd opladen van de onderste cel door de hogere cel en wordt daarom niet aanbevolen.

Oplaadmodule

Het gebruik van de oplaadmodule is vrij eenvoudig. Omdat we aan de uitgangszijde een GBS gebruiken, blijven de uitgangsklemmen op de laadmodule met rust.

40, 000 tpm DC-motor

Een typische stofzuiger draait eigenlijk veel onder de 40.000 toeren per minuut. Dus waarom ging ik voor een hogere waarde? Die zijn veel groter dan degene die ik bouw. Dit is in het voordeel van het gebruik van een grotere en bredere waaier voor de benodigde zuigkracht. Maar in ons geval had formaat de meeste prioriteit en het zou klein genoeg moeten zijn om in een zak te passen. Dus een grotere waaier gebruiken was niet onze optie. Om deze beperking te compenseren ben ik voor een motor met een hoger toerental gegaan. Degene die ik heb gebruikt, is een RS-370SD DC-motor met een vermogen van 50.000 tpm bij 7,4 V zonder belasting.

Stap 3: Waaier

Waaier is het belangrijkste onderdeel van ons project. Het is het ding dat de zuig- en blaasoptie mogelijk maakt. Aangezien de waaier met een zeer hoger toerental draait, zou een ongebalanceerd gewicht van de waaier op elk punt de trilling van de hele constructie tijdens zijn werking doen toenemen. Het moet ook sterk zijn ontworpen om de rotatie bij zo'n hoog toerental te weerstaan. Als je andere doe-het-zelf-stofzuigerprojecten hebt gezien, ben je bekend met het proces van het snijden van metalen platen om de waaier te maken. Het is een goede techniek, maar vaak zou de waaier uit balans zijn in de gewichtsverdeling. Rekening houdend met ons vorige probleem met de trillingen, heb ik deze methode laten vallen en in plaats daarvan een DC-koelventilator als waaier gebruikt. Deze ventilatoren zijn echter ontworpen als loopmotoren en we kunnen een goed midden vinden om deze aan de motoras te bevestigen. Er wordt dus een aparte plastic speelgoedventilator als aansluitpunt gebruikt. De bladeren ervan werden afgehakt en het belangrijkste centrale deel blijft behouden. Dit wordt verder aan de waaier bevestigd met behulp van epoxyplamuur.

Stap 4: Componentenbehuizing

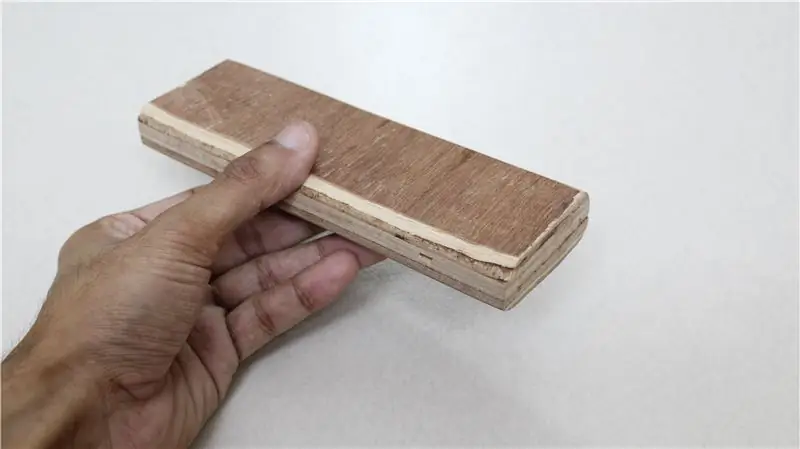

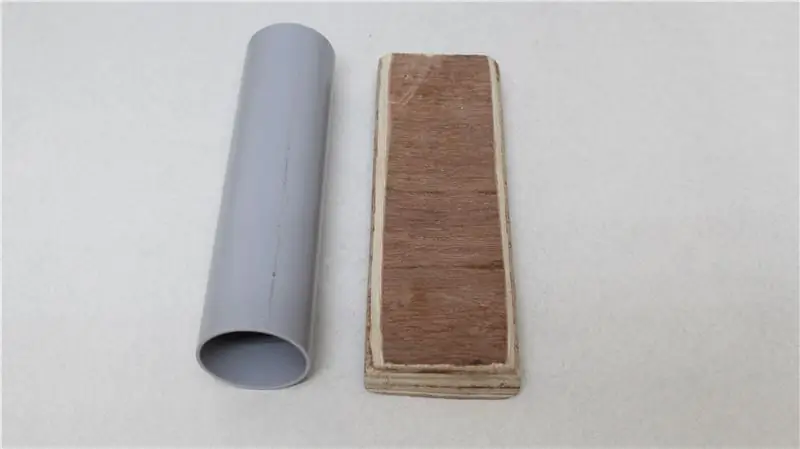

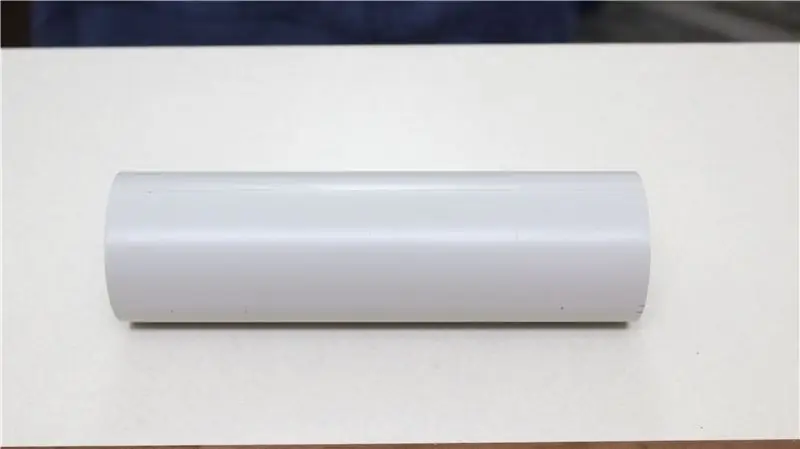

De behuizing van de componenten verbergt alle bovengenoemde elektronische componenten. Dit rechthoekige stuk behuizing is gemaakt door een PVC-buis van 1,25 inch te verwarmen met behulp van een heteluchtpistool. Om de gewenste vorm te krijgen, heb ik eerst een matrijs gemaakt van een stuk multiplex. Het heeft een breedte van 5,5 cm, een lengte van 16 cm en een dikte van 2 cm. Deze houten matrijs wordt na grondig verhitten in de PVC-buis gestoken. Na afkoeling wordt de matrijs verwijderd. Wat we nu hebben is een rechthoekige holle behuizing die aan beide uiteinden open is. Een van de uiteinden wordt opnieuw verwarmd, gesneden en omgevouwen om die kant te sluiten. Dit maakt de behuizing van de componenten compleet.

Stap 5: Bovenste gedeelte van de behuizing van de componenten

Dit onderdeel bevat de micro-USB-poort voor opladen, de DPDT-schakelaar om te wisselen tussen zuig- en blaasfunctie en een DC-aansluiting voor rechtstreekse voeding via DC-adapters. Dit gedeelte is gemaakt van een kleine strook PVC-buis. DOOR het met een heteluchtpistool te verwarmen en er vervolgens druk op uit te oefenen, wordt het tot een plat stuk gebracht. Het open uiteinde van de eerder toegelichte componentbehuizing wordt erboven geplaatst en de omtrek wordt overgetrokken met een markering. Verder worden de zijkanten van het profiel opnieuw verwarmd met het heteluchtpistool en naar binnen gevouwen zodat dit profiel als een bovenafdekking voor de behuizing fungeert. Nu zijn we klaar met de basisvorm en de volgende stap is om de nodige openingen aan de bovenkant van dit gedeelte te maken, zodat het het stopcontact en de schakelaars kan bevatten. Ik gebruikte een boor en een puntig uiteinde van een heet soldeersel om deze taak uit te voeren. Nu zijn de stopcontacten en heks geplaatst en om het op zijn plaats te bevestigen heb ik wat epoxyplamuur gebruikt. Zorg ervoor dat de pinnen goed zichtbaar zijn en niet worden bedekt door de epoxy. Hiermee is het bovenste gedeelte voltooid en we komen in een later stadium van de bouw terug op de installatie ervan.

Stap 6: Hoofdgedeelte

Het hoofdlichaam omsluit de elektronica, motor, waaier, schakelaars en stopcontacten. Het is gemaakt van een 2 Inch PVC pijp met een lengte van 23 cm. De lengte is afhankelijk van de maatspecificaties van andere componenten die in het project worden gebruikt. Vandaar dat deze 23cm slechts een ronde schatting is voor mijn project. Daarom is het veel beter om dit hoofdgedeelte naar de laatste build te bouwen.

Aan de voorzijde moeten de motor en waaier worden vastgezet met twee L-klemmen. Eerst worden de L-klemmen aan het motorlichaam bevestigd en worden draden vanaf de klemmen gesoldeerd. Ik heb hiervoor een standaard L-klem van 1 inch gebruikt, maar de L-klem moet worden gesneden en aangepast om deze goed in het hoofdgedeelte te passen. Zodra dat is gebeurd, kunnen we overeenkomstige gaten aan de voorkant van het PVC van het hoofdlichaam boren en de hele motor en L-klemopstelling in het hoofdlichaam plaatsen. Het is met bouten aan het hoofdgedeelte bevestigd. Ik heb hiervoor een standaard L-klem van 1 inch gebruikt, maar er zou een kleine snede en aanpassing van de L-klem nodig zijn om deze goed in het hoofdgedeelte te passen. Houd er bij het monteren van de L-klem rekening mee dat er aan de voorkant een kleine ruimte overblijft (ongeveer 2 cm in mijn geval) zodat de stofbak er later in kan. Omdat de waaier is ontworpen om op de motoras te worden geschoven, kunnen we dat in een later stadium van de bouw doen. Dus laten we verder gaan met de rest.

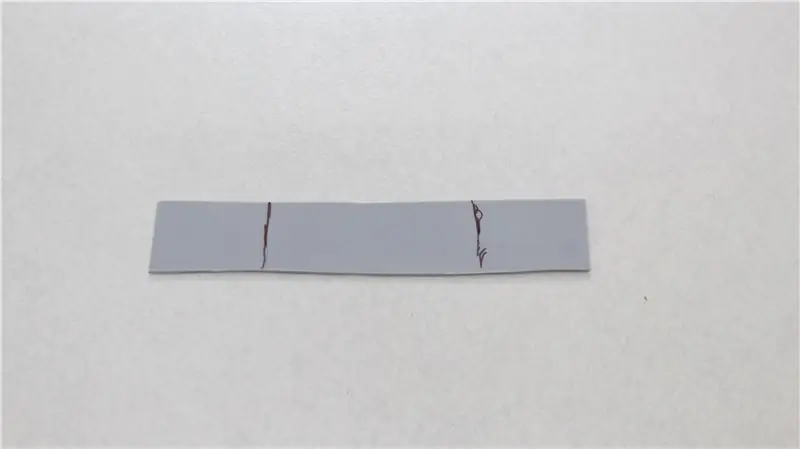

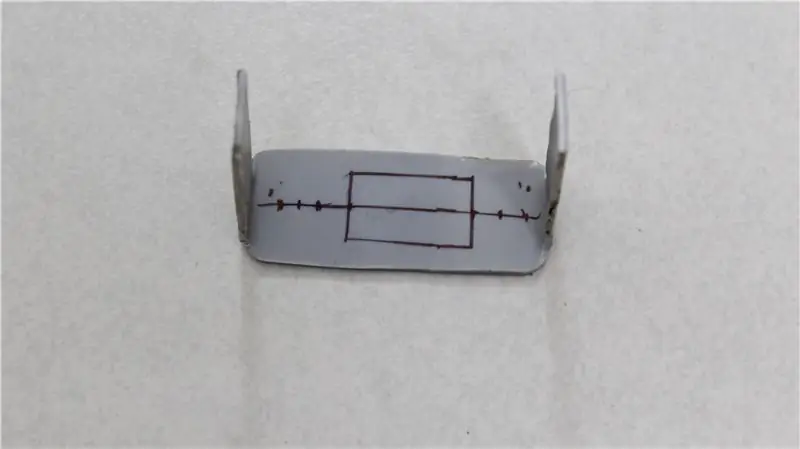

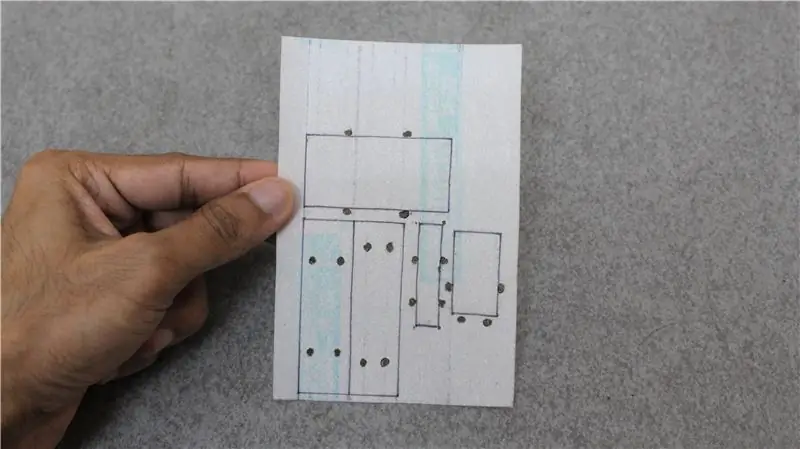

Stap 7: De circuits op glasvezelplaat bevestigen

Ik heb deze techniek in de meeste van mijn projecten gevolgd. De belangrijkste reden is de flexibiliteit en het gemak die het biedt bij het plaatsen van circuitcomponenten. De meesten van ons die elektronische printplaten gebruiken, zijn zich bewust van het feit dat veel van hen niet de juiste manier hebben om stevig op een oppervlak te schroeven. Ik heb dit probleem al heel lang tijdens het doen van doe-het-zelf-projecten. Ten slotte dacht ik eraan om een stuk glasvezel te gebruiken en de circuits erover te bevestigen met kabelbinders. Eerst wordt een stuk van de plaat gesneden volgens onze behoefte. Vervolgens worden de printplaten eroverheen gerangschikt, zodat deze de ruimte effectief gebruikt. De omtrek is overgetrokken met een marker en er zijn een paar gaten rond deze omtreklijnen gemaakt. Deze gaten worden gebruikt om de kabelbinders in te steken voor het bevestigen van de circuits en kunnen worden gemaakt door te prikken met een hete soldeerboutpunt. Voordat de printplaten worden bevestigd, worden de draden van alle klemmen van de printplaten gesoldeerd.

Stap 8: PVC-behuizing en hoofdgedeelte aanpassen

Deze stap omvat een snijgleuf voor de aan-uitschakelaar, een boorgat voor de bevestiging van de behuizing en een snijgleuf voor het oplaadindicatielampje. Steek eerst de behuizing van de PVC-component in het hoofdgedeelte totdat deze de motor aan het andere uiteinde raakt. Zorg er ook voor dat de behuizing een beetje strak in het hoofdgedeelte zit. Het gebruik van wat dubbelzijdig plakband buiten de behuizing kan helpen om een strakke pasvorm te krijgen tijdens het plaatsen van de behuizing. Maak vervolgens met een hete soldeerbout een spleet voor de aan/uit-hoofdschakelaar. De spleet moet door het hoofdgedeelte en de behuizing erin gaan. Boor vervolgens met een bout een doorgaand gat voor de bevestiging van de behuizing in een later stadium. Als het klaar is, kunnen we de behuizing van het hoofdgedeelte verwijderen. Het bovenste schakelgedeelte wordt nu op de behuizing gestoken en dezelfde gaten worden op de 2 poten geboord. Als het klaar is, kunnen we de circuitcomponenten (laag over de glasvezelplaat) erin plaatsen. Vervolgens wordt het bovenste schakelgedeelte aangesloten en gesoldeerd volgens het bedradingsschema dat ik in deze stap heb verstrekt.

Stap 9: Stofgaas

Het stofgaas fungeert als een zeef tussen de waaier en het stofreservoir, waardoor alle stofdeeltjes in het stofreservoir worden opgevangen. De buitenmantel ervoor is gemaakt van een 1,5 inch PVC-eindkap. De gesloten kant is afgesneden om een ringvormige structuur te krijgen. Vervolgens wordt een metalen gaas van de juiste maat over deze nieuw gesneden zijde gevouwen. Het wordt verder goed vastgezet door 4 gaten aan de zijkanten te boren en vervolgens vast te zetten met enkele bouten. Dit gedeelte zou later aan de voorzijde van het hoofdlichaam kunnen worden ingevoegd.

Stap 10: Bekledingswerkzaamheden

De meeste processen zouden duidelijk zijn tijdens het bekijken van de video. Dus ik leg het hier niet in detail uit. Voor het stofferen heb ik een zwarte jutedoek en synthetisch rubberlijm (rubbercement) gebruikt. Zowel het hoofdgedeelte als de stofbak zijn goed bedekt met de doek. Laten we verder gaan met de volgende.

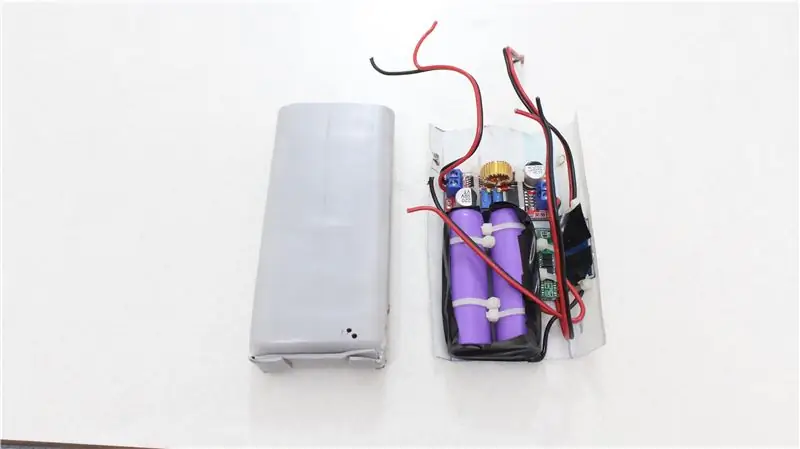

Stap 11: Eindmontage

De vorige componentbehuizing wordt nu in het hoofdgedeelte gestoken. De twee draden van de motor zijn nu gesoldeerd aan de respectieve terminals. Alle verdere draden worden verwijderd via de gleuf van de aan / uit-schakelaar. Het bovenste schakelgedeelte wordt nu over de behuizing gedrukt zodat alle gaten goed uitgelijnd zijn. Door deze gaten wordt nu een bout gestoken, waardoor de behuizing en het bovendeel op het hoofdlichaam worden bevestigd. We konden nu verder met de laatste set van het aansluiten van de aan/uit-schakelaar aan de zijkant. Raadpleeg het bedradingsschema voor de aansluitingen. Nu konden we de waaier, het stofgaas en de stofbak aan de voorkant plaatsen.

Stap 12: Nozzle-bijlagen

Zoals aan het begin van dit artikel vermeld, is de ingebouwde opbergruimte voor de mondstukken een goede eigenschap van deze stofzuiger. Bij het ontwerpen van de stofbak hebben we al ruimte gelaten voor de opslag. De meeste dingen worden duidelijk uit de videozelfstudie zelf. Alle sproeiers zijn gemaakt van 0,5 inch PVC-buizen. Het wordt verwarmd om verschillende afmetingen en vormen te krijgen. Ik heb ook een klein borsteltje toegevoegd aan de voorkant van een mondstuk om gemakkelijk stof te verwijderen. De borstel wordt genomen door een haarverfborstel te breken en vervolgens in het mondstuk te lijmen met behulp van epoxylijm.

Om de opening aan de voorkant van de stofbak te bedekken, heb ik een stuk van dezelfde jute stof die bij de vorige stoffering is gebruikt. Met behulp van een klittenbandbevestiging zoals getoond in de video, wordt deze aan de voorkant gemonteerd.

Dus dit maakt de build compleet. Laat me je mening weten in de commentaarsectie hieronder. Tot ziens in mijn volgende project.

Aanbevolen:

Luidspreker in zakformaat: 3 stappen

Zakformaat luidspreker: neem hem overal mee naartoe! Muziek die onderweg is! Hallo iedereen in deze instructable (wat mijn eerste is) Ik ga je laten zien hoe ik deze zakformaat luidspreker heb gemaakt

Draagbare Black+Decker Stofzuiger Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: 5 stappen (met afbeeldingen)

Draagbare Black+Decker Stofzuiger Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: U kunt +70 Eur (dollar of uw equivalente valuta) uitgeven voor een geweldige draagbare stofzuiger, en na een paar maanden of een jaar werkt het niet zo goed… Ja, het werkt nog steeds, maar minder dan 1 minuut werken en het is waardeloos. Behoefte aan re-c

XiaoMi-stofzuiger + Amazon-knop = Dash-reiniging: 5 stappen (met afbeeldingen)

XiaoMi-stofzuiger + Amazon-knop = Dash-reiniging: in deze instructie wordt uitgelegd hoe u uw reserve Amazon-dash-knoppen kunt gebruiken om XiaoMi-stofzuiger te bedienen. Ik heb een aantal Amazon-knoppen rondslingeren uit de tijd dat ze $ 1 waren en ik had er geen gebruik van. Maar bij ontvangst van een nieuwe robotstofzuiger besluit ik

Muziekspeler in zakformaat: 7 stappen

Zakformaat muziekspeler: Hallo, ik ben Cameron, dit is mijn 6e instructable! In deze laat ik je zien hoe je een doe-het-zelf muziekspeler maakt, ik hoop dat je ervan geniet

Stofzuiger maken: 6 stappen (met afbeeldingen)

Hoe een stofzuiger te maken: Hallo, vandaag maak ik een doe-het-stofzuiger die de meeste kleine deeltjes kan reinigen, omdat ik met een piepschuimproject werkte, zijn kleine deeltjes zo moeilijk te verzamelen, dus ik kreeg dit idee om een eenvoudige draagbare te maken stofzuiger die werkt op 12