Inhoudsopgave:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 11:14.

- Laatst gewijzigd 2025-01-23 15:01.

Als je net als ik van een elektronicahobby houdt, moet je een soldeerbout gebruiken om je prototypes of eindproduct te maken. Als dit uw geval is, heeft u waarschijnlijk ervaren hoe uw soldeerbout, na urenlang gebruik, zo oververhit raakt dat de handler ook het tin kan smelten.

Dat komt omdat een normaal lasapparaat dat u rechtstreeks op de netspanning aansluit, als een eenvoudige verwarming fungeert en zal verwarmen en verwarmen totdat u het loskoppelt. Dat kan sommige temperatuurgevoelige onderdelen beschadigen als het soldeer oververhit raakt.

En daarom is het soldeerstation de beste optie voor elektronica. (als je alleen kabels soldeert, is dit misschien niets voor jou).

Het probleem is dat soldeerstations vrij duur zijn en misschien willen niet alle mensen 60 of 70 dollar uitgeven aan een digitale.

Dus hier ben ik om je uit te leggen hoe je je eigen goedkopere soldeerstation kunt maken met behulp van een Yihua-lasser, het meest voorkomende type lasser (en goedkoopste) dat je op Aliexpress kunt vinden.

Stap 1: Krijg alle componenten

Om je eigen soldeerstation te maken, heb je een soldeersel nodig (geen soldeer, je hebt een speciaal soldeerstation nodig) en een voeding om het te verwarmen. Je hebt ook een manier nodig om de temperatuur te meten en te regelen en ook een interface om het station te besturen.

U moet de onderdelen kopen volgens de specificaties, dus let op dat u geen incompatibele onderdelen koopt. Als je niet weet wat je moet kopen, bekijk dan eerst het volledige bericht om te beslissen of de exacte componenten te kopen die ik heb gebruikt.

Een generieke lijst van componenten is:

1x Soldeerstation Iron1x Voeding1x Case1x MCU1x Thermokoppel Driver1x Relais/Mosfet1x Interface

In mijn geval gebruikte ik voor dat project:

1x Yihua Soldeerbout 907A (50W) - (13.54€)1x 12V ATX Voeding - (0€)1x 24V DC-DC Booster - (5€)1x MAX6675 Thermokoppel Driver voor K Type - (2.20€)1x Arduino Pro Mini - (3€)1x IRLZ44N Power Mosfet - (1€)1x TC4420 Mosfet Driver - (0.30€)1x OLED IIC Display - (3€)1x KY-040 roterende encoder - (1€)1x GX16 5-pins mannelijke chassisconnector - (2€)1x OPTIONEEL 2N7000 Mosfet - (0,20€)

TOTAAL: ± 31€

Stap 2: Metingen en planning

De eerste stap die ik moest doen, was het project plannen. Ten eerste kocht ik de Yihua-lasser omdat die in de aanbieding was en ik wilde het station eromheen maken, dus toen het arriveerde, moest ik er alles aan meten om de juiste onderdelen voor het station te bestellen. (Daarom is het belangrijk om alles te plannen).

Na een tijdje zoeken naar de Yihua-connector, vond ik dat dit een GX16 van 5 pinnen is. De volgende stap is om het doel van elke pin te vinden. Ik heb een diagram bijgevoegd dat ik in Paint heb gemaakt van de pin-out die ik heb gemeten.

- De twee pinnen aan de linkerkant zijn voor de verwarmingsweerstand. Ik heb een weerstand gemeten van 13,34 Ohm. Volgens de datasheet die zegt dat het een vermogen tot 50W aankan, met behulp van de vergelijking V=sqrt(P*R), geef me een maximale spanning @50W van 25,82 Volt.

- De middelste pin is voor de aarding van het schild.

- De laatste twee pinnen aan de rechterkant zijn voor het thermokoppel. Ik heb die op een meter aangesloten en na wat metingen te hebben gedaan, concludeer ik dat het een K-type thermokoppel is (de meest voorkomende).

Met deze gegevens weten we dat we voor het lezen van de temperatuur een thermokoppel-driver nodig hebben voor K type één (de MAX6675 K) en voor het opstarten een 24V-voeding.

Ik had thuis een paar 500W ATX PSU's (een paar, ja, dus je zult ze ook in toekomstige projecten zien), dus besloot ik er een te gebruiken in plaats van een nieuwe PSU te kopen. Het enige nadeel is dat de maximale spanning nu 12V is, dus ik zal niet het hele vermogen (slechts 11W) van de soldeerbout gebruiken. Maar ik heb in ieder geval ook 5V-uitgangen, zodat ik alle elektronica van stroom kan voorzien. Huil niet omdat ik bijna alle kracht van het strijkijzer verlies, ik heb een oplossing. Omdat de formules I=V/R ons vertellen dat het voeden van het soldeer met 24V 1,8 Ampère stroom zal trekken, besloot ik een boost-converter toe te voegen. Een 300W DC-DC Boost-converter, dus voor het uitvoeren van 2 Ampère is net genoeg. Afstellen op 24V en we kunnen de 50W-capaciteit van onze lasser bijna gebruiken.

Als je een 24V PSU gebruikt, dan kun je dit hele boostergedeelte overslaan

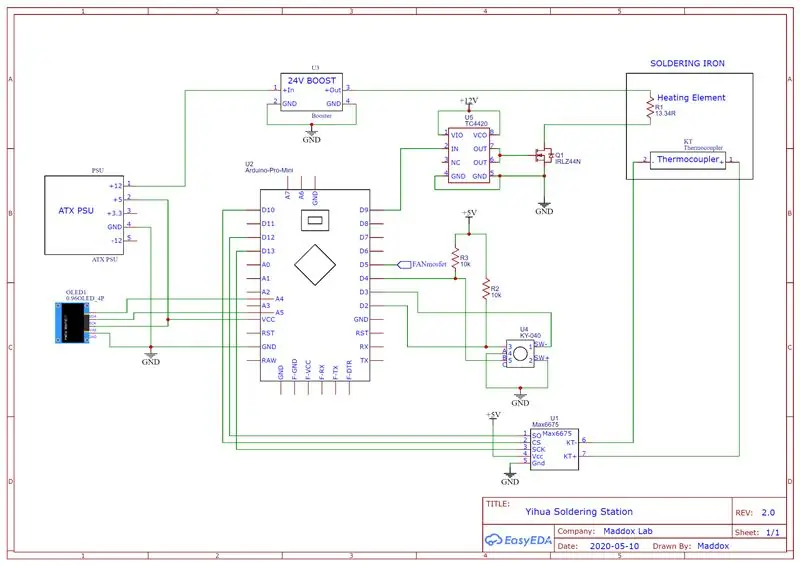

Toen kreeg ik voor elektronica een Arduino Pro Mini en een IRLZ44N mosfet voor het regelen van de verwarming (kan >40A rijden) aangedreven met een TC4420 mosfet-driver.

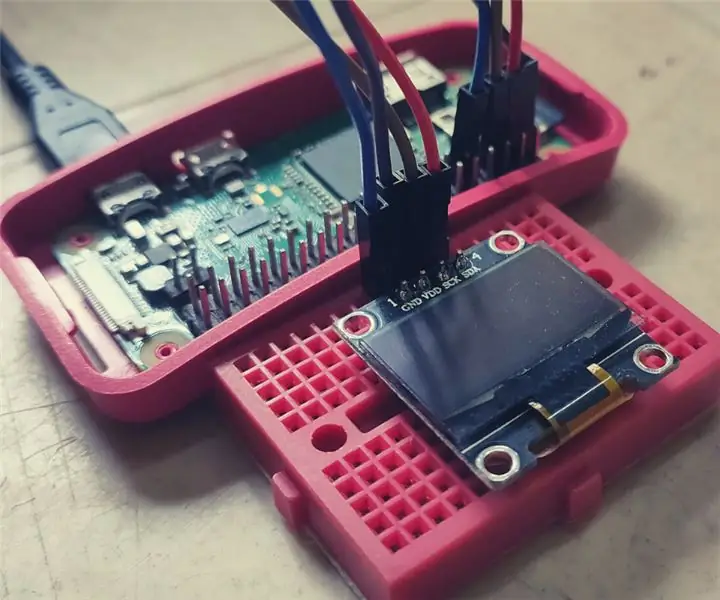

En voor de interface heb ik gewoon een roterende encoder en een OLED IIC-display gebruikt.

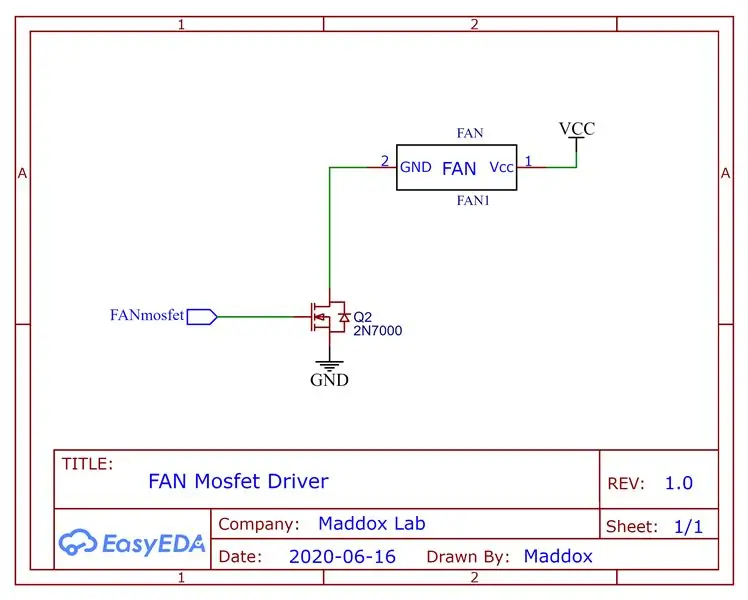

EXTRA: Omdat mijn PSU een vervelende ventilator heeft die altijd op maximale snelheid draait, besloot ik een mosfet toe te voegen om zijn snelheid te verhogen met behulp van PWM van de Arduino. Gewoon om dat ultrasnelle ventilatorgeluid weg te nemen.

MOD: Ik moest de PWM uitschakelen en de ventilator op maximale snelheid instellen omdat het een vreselijk elektronisch geluid maakte toen ik de PWM-regeling toepaste.

Stap 3: Bereid de zaak voor

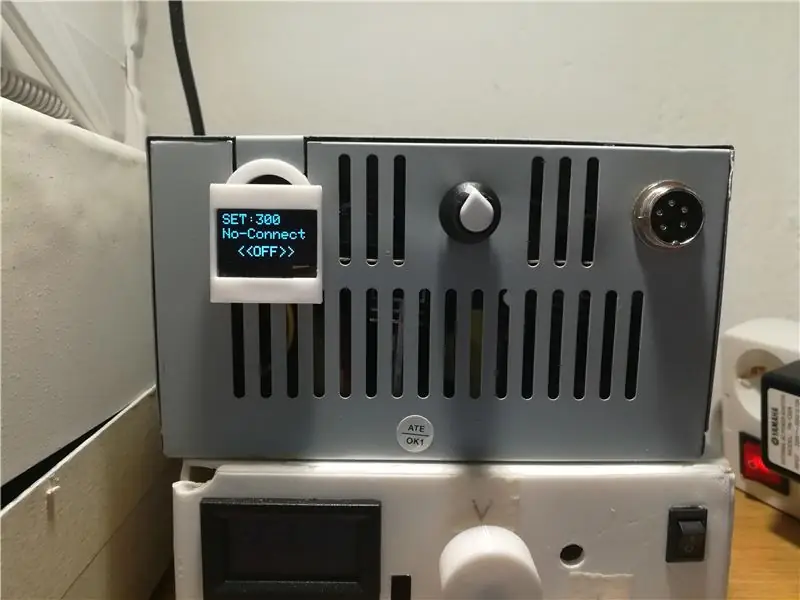

Omdat ik een ATX PSU gebruikte met een goede metalen behuizing met vrije tussenruimte, besloot ik deze voor het hele project te gebruiken, zodat het er cooler uitziet. De eerste stap was het meten van de gaten voor de connector en de draaiknop, en plaats de sjabloon in de doos.

Ik besloot om het oude kabelgat van de ATX te gebruiken voor het beeldscherm.

De volgende stap is om die gaten te maken met een boor en schoon te maken met wat schuurpapier.

Stap 4: De software

De laatste stap voordat alles wordt geassembleerd, is het maken van de hoofdsoftware die het station gaat bedienen en functioneel maken.

De code die ik schrijf is heel eenvoudig en minimalistisch. Ik gebruik drie bibliotheken: een voor het aansturen van het display, een andere voor het uitlezen van gegevens van het thermokoppel en de laatste voor het opslaan van kalibratiewaarden in het EEPROM-geheugen.

In de setup initialiseer ik alleen alle gebruikte variabelen en alle instanties van bibliotheken. Hier heb ik ook het PWM-signaal ingesteld om de ventilator op 50% snelheid aan te drijven. (mod: vanwege ruis heb ik het uiteindelijk op 100% aangepast)

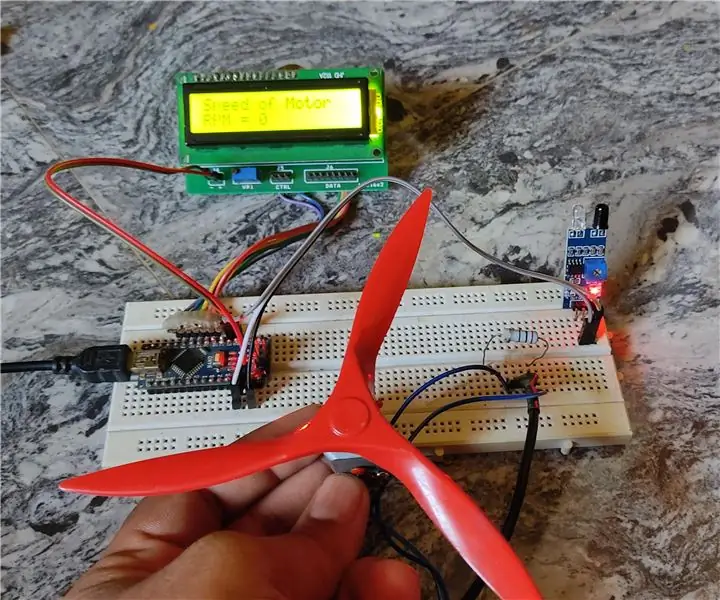

In loop-functie is waar alle magie gebeurt. Elke lus controleren we of het tijd is om de temperatuur te meten (elke 200 ms) en als de temperatuur afwijkt van de ingestelde temperatuur, wordt de verwarming in- of uitgeschakeld om deze aan te passen.

Ik heb de Hardware Interrupt 1 gebruikt om elke rotatie van de encoder te detecteren. Vervolgens meet de ISR die rotatie en stelt de temperatuur dienovereenkomstig in.

Ik heb de Hardware Interrupt 2 gebruikt om te detecteren wanneer de knop van de draaiknop wordt ingedrukt. Vervolgens implementeerde ik een functionaliteit voor het in- en uitschakelen van de soldeerbout met zijn ISR.

Het display wordt ook elke 500 ms ververst of als de aangepaste temperatuur varieert.

Ik heb een kalibratiefunctionaliteit geïmplementeerd door te dubbelklikken op de knop waarmee u het temperatuurverschil over de verwarmingselementsensor en de externe ijzeren punt kunt compenseren. Zo stel je de juiste strijktemperatuur in.

U moet de knop gebruiken om de offset aan te passen totdat de uitleestemperatuur van het station gelijk is aan de temperatuur van de ijzerpunt (gebruik een externe thermocuople). Eenmaal gekalibreerd, drukt u nogmaals op de knop om deze op te slaan.

Voor al het andere kun je de code bekijken.

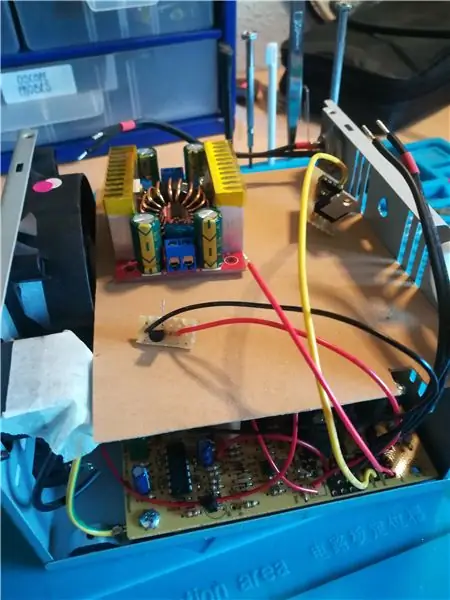

Stap 5: monteer componenten

Volgens het schakelschema is het nu tijd om alle componenten in elkaar te zetten.

Het is belangrijk om de Arduino te programmeren voordat je hem in elkaar zet, zodat je hem klaar hebt voor de eerste keer opstarten.

U moet de Step-up-booster ook eerst kalibreren om te voorkomen dat u de soldeerbout of mosfet beschadigt door overspanning.

Sluit dan alles aan.

Stap 6: Testen en kalibreren

Nadat alles is gemonteerd, is het tijd om het op te starten.

Als er geen soldeer is aangesloten, wordt de melding "No-Connect" weergegeven in plaats van de temp. Vervolgens sluit je het soldeer aan en nu wordt de temperatuur weergegeven.

KALIBRATIE

Om de kalibratie te starten, moet u de temperatuur instellen op de temperatuur die u het meest zult gebruiken en vervolgens beginnen met het verwarmen van het soldeer. Wacht een minuut totdat de warmte van de kern naar de buitenste schil is overgebracht (ijzeren punt).

Eenmaal verwarmd, dubbelklik om naar de kalibratiemodus te gaan. Gebruik een extern thermokoppel om de temperatuur van de punt te meten. Voer vervolgens het verschil in tussen de aflezing van de kern en de aflezing van de tip.

Dan zul je zien hoe de temperatuur varieert en het soldeer weer begint te verwarmen. Doe het totdat de ingestelde temperatuur gelijk is aan de leeswaarde van het station en de leeswaarde van de tip.

Aanbevolen:

DIY Raspberry Pi-downloadbox: 4 stappen

DIY Raspberry Pi Downloadbox: Ben je vaak bezig met het downloaden van grote bestanden zoals films, torrents, cursussen, tv-series, etc dan ben je hier aan het juiste adres. In deze Instructable zouden we onze Raspberry Pi zero in een downloadmachine veranderen. Die elke

Versterker en luidspreker DIY: 4 stappen

Versterker en luidspreker DIY: dit is de laatste fase van het DIY-project van de versterker door luidsprekers toe te voegen aan de vorige uitgangen van de volgende instructables. *** - PC-luidsprekerversterker https://www.instructables.com/PC-Speaker-Amplifier/ geïntroduceerd in 27 december 2020- Arduino Au

Draagbare Bluetooth-luidspreker - MKBoom DIY Kit: 5 stappen (met afbeeldingen)

Draagbare Bluetooth-luidspreker | MKBoom DIY Kit: Hallo allemaal! Het is zo goed om na een lange pauze terug te zijn met weer een ander luidsprekerproject. Aangezien de meeste van mijn builds nogal wat gereedschap nodig hebben om te voltooien, besloot ik deze keer een draagbare luidspreker te bouwen met een kit die je gemakkelijk kunt kopen. Ik dacht het

DIY FPV-bril: 6 stappen

DIY FPV-bril: ooit die cooooooooooly fpv-systemen gezien die de jongens van flitetest hebben. Nou, ik was jaloers op ze omdat ze zulke geweldige dingen hadden. Ik kende het bereik van mobiele telefoons en de kracht van videogesprekken of Skype of iets dergelijks. Dus besloot ik om mijn eigen

LED LIGHT DIY voor webcam (C920): 10 stappen (met afbeeldingen)

LED LIGHT DIY voor webcam (C920): Verlichting is essentieel voor een webcamera. Deze kleine LED-ring helpt je gezichtscamera je heel goed te nemen. Je kunt een video maken zonder enig licht, behalve deze LED. Ik gebruikte een 3D-printer en WS2812b LED-module (compatibel met Neopixel)